基于有限元的拖拉机倍速前桥壳体仿真研究

仇维佑, 奚小波, 张剑峰, 李 山, 张瑞宏*, 曾 励, 刘锦国

(1. 扬州大学机械工程学院, 江苏 扬州, 225127; 2. 潍坊谷合传动技术有限公司, 山东 潍坊, 261200; 3. 江苏悦达智能农业装备有限公司, 江苏 盐城, 224007)

拖拉机前桥是拖拉机底盘的重要组成部分, 是连接车身和车轮的重要部件,对整机性能具有重大影响[1].前桥壳体的刚度和强度是桥壳设计的关键,须保证其安全稳定、经济适用.饶向林等[2]设计了一种水田用大功率拖拉机驱动桥壳体, 并对其进行了仿真分析; 董玉德等[3]对拖拉机桥壳进行刚度测试和疲劳试验, 验证了驱动桥的安全性和重要性; Shibly等[4]对刚性驱动桥在可变形地貌上进行力学分析; Mattetti等[5]针对拖拉机桥壳耐久性专门设计了一种自动识别桥壳高损伤信号处理方法; Chang[6]对冲击荷载和紧急制动下的转向驱动桥强度进行了研究分析.我国在园艺拖拉机方面的研究相对较少, 转向前桥一般匹配小功率园艺拖拉机,而匹配大中型功率园艺拖拉机转向前桥的转向半径普遍较大,大功率园艺拖拉机桥壳强度低,易发生破损甚至共振.本文针对一种四轮驱动园艺拖拉机倍速前桥壳体进行分析,此倍速前桥可匹配大功率园艺拖拉机,提高拖拉机转向灵活性,减小转弯半径,提高工作效率.本文拟建立该倍速前桥壳体模型,并利用有限元软件对其进行力学分析及模态分析[7],为园艺拖拉机前桥壳体的设计提供借鉴.

1 倍速前桥模型的建立

倍速前桥壳体主要由园艺拖拉机前桥壳体和倍速机构壳体组成, 黄海金马某型号园艺拖拉机整机额定载重时质量为2 460 kg, 按照行业标准,壳体强度按满载工况下的垂直弯曲失效安全系数不小于6, 该倍速前桥壳体尺寸如图1所示.

在CATIA软件中建立倍速前桥壳体三维模型.将建立好的模型导入Workbench软件中, 桥壳材料为QT500-7, 密度为7 100 kg·m-3, 弹性模量为169 GPa, 泊松比为0.27; 倍速机构壳体材料为QT450-10, 密度为7 060 kg·m-3, 弹性模量为169 GPa, 泊松比为0.257; 支撑摆座材料为铸钢, 密度为7 800 kg·m-3, 弹性模量为175 GPa, 泊松比为0.3.本文采用实体单元高阶三维20节点实体单元将前桥壳划分为414 174个单元, 共714 895个节点.倍速前桥壳体有限元模型如图2所示.

图1 倍速前桥壳体示意图(单位:mm)Fig.1 Schematic diagram of bi-speed front axle housing

图2 倍速前桥壳体有限元模型Fig.2 Finite element model of bi-speed front axle shell

2 倍速前桥壳体力学分析

2.1 倍速前桥壳体受力模型

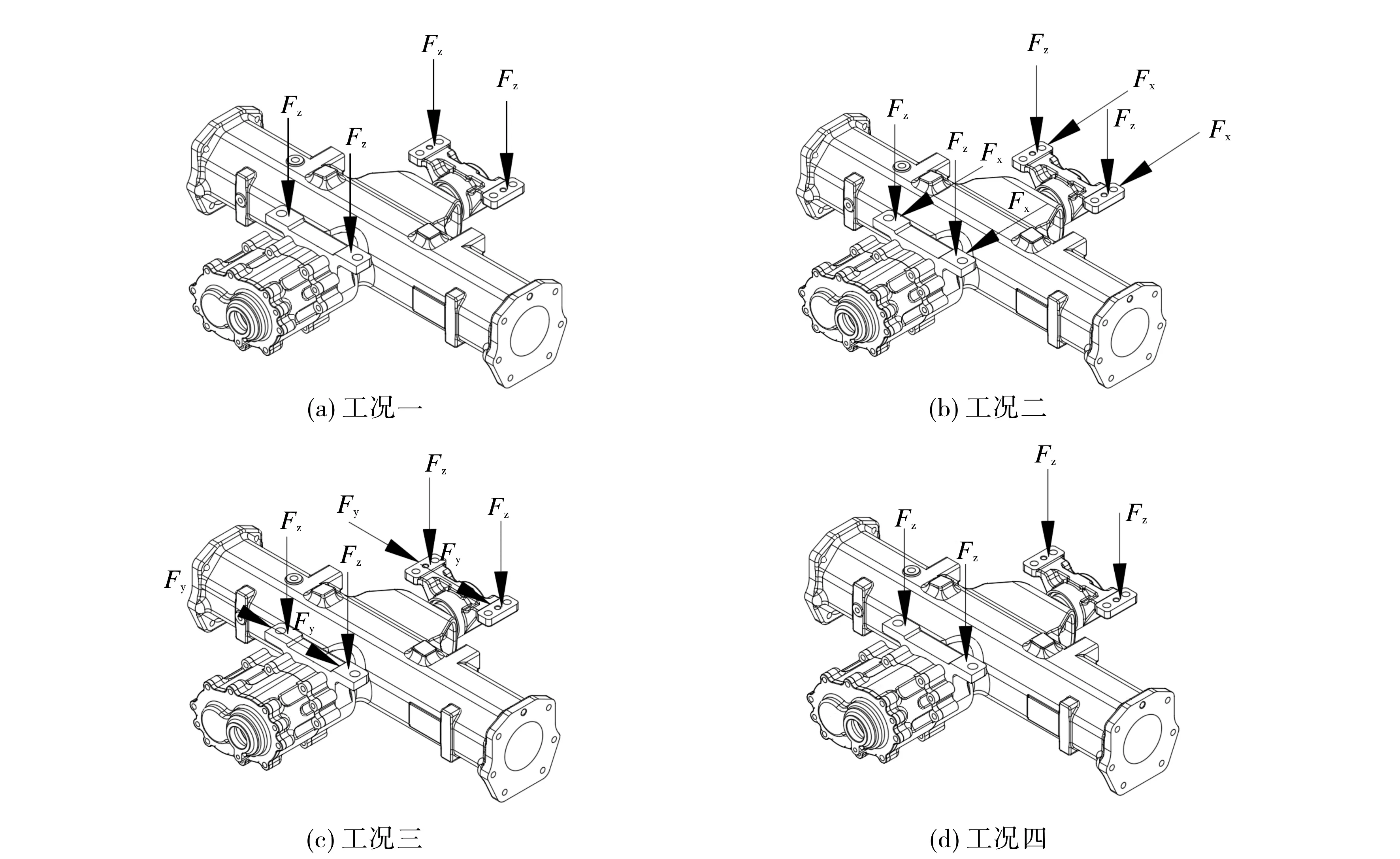

图3 不同工况下园艺拖拉机倍速前桥壳体受力图Fig.3 Stress diagram of bi-speed front axle housing of horticultural tractor under different working conditions

该型号园艺拖拉机发动机额定转速为2 400 r·min-1, 整机额定载重时质量为2 460 kg, 前后摆座力分配比例取0.55, 则前桥所受荷载m=1 353 kg.对以下工况的园艺拖拉机倍速前桥壳体受力情况进行分析: 工况一, 平滑路面正常行驶; 工况二, 平滑路面制动; 工况三, 平滑路面侧滑; 工况四, 坑洼泥泞路面行驶.图3为不同工况下园艺拖拉机倍速前桥壳体受力分析。由图3可以看出, 当倍速前桥在平滑路面正常行驶时,前桥壳体支撑座所受荷载为单倍满载荷载,只受垂向力作用, 即Fz=G=mg=13 530 N. 当倍速前桥处于紧急制动状态时, 前桥主要受垂向力和纵向制动力, 支撑座受垂向力Fz=m1G=23 001 N, 纵向力Fx=μm1G=18 401 N, 式中m1为制动时质量转移因数, 取1.7;μ为路面附着因数, 取0.8.当倍速前桥处于侧滑(转弯)状态时, 支撑座主要受垂向力Fz=G=13 530 N, 以及侧向力Fy=μ1G=135 30 N, 式中μ1为侧滑附着因数, 取1.当倍速前桥处于坑洼泥泞路面时, 其所受荷载为最大垂直动荷载, 支撑座所受力Fz=KG=33 825 N, 式中K为动荷载因数, 取2.5.

2.2 壳体力学特性仿真分析

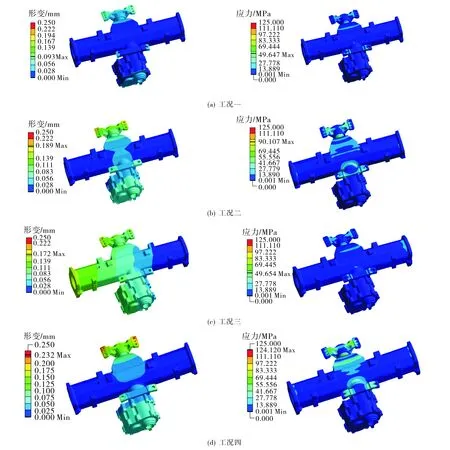

图4 不同工况下桥壳形变及应力图Fig.4 Deformation and stress diagram of bridge shell under different working conditions

对有限元模型进行约束并添加荷载,得到园艺拖拉机倍速前桥在不同工况下的形变及应力情况, 如图4所示. 结果显示, 在平滑路面正常行驶时,将倍速前桥两端固定,支撑座上添加荷载,该工况下最大形变发生在支撑座上,最大形变为0.093 mm, 最大应力为49.647 MPa; 处于紧急制动状态时, 即在支撑座施加垂向荷载和约束,在支撑座纵向施加制动力荷载,该工况下最大形变发生在支撑座上,最大形变为0.189 mm, 最大应力为90.107 MPa; 处于侧滑状态时,在支撑座上施加相应的垂向力,固定桥壳一端,在支撑座一端施加侧向荷载,该工况下最大形变发生在靠近荷载一端的支撑座上,最大形变为0.172 mm, 最大应力为49.654 MPa; 处于坑洼泥泞路面时,在支撑座上添加相应垂向荷载,该工况下最大形变发生在支撑座上,最大形变为0.232 mm, 最大应力为124.120 MPa.以上4种工况下桥壳最大应力均在材料的屈服极限内; 国家标准规定拖拉机倍速壳体在满载轴荷时每米轮距的最大形变不超过1.5 mm, 本拖拉机前桥的轮距为0.79 m(见图1), 倍速壳体最大形变为0.232 mm, 完全符合国家标准.

3 倍速前桥壳体模态分析

3.1 壳体荷载激励频率分析

模态分析是分析结构自然频率和模态形状的方法[8].园艺拖拉机倍速前桥振动激励主要来自发动机或路面不平、障碍物冲击等外部因素[9].发动机引起的激励频率受发动机转速影响, 其频率f=nZ/(30τ), 式中n为传动系扭转共振的发动机转速, 本文取发动机额定转速2 400 r·min-1; 发动机气缸数量Z=4; 行程数τ=4, 则发动机的激励频率为80 Hz.一般情况下, 园艺拖拉机倍速前桥受路面的激励频率[10]在0~50 Hz范围内.

3.2 壳体模态特性分析

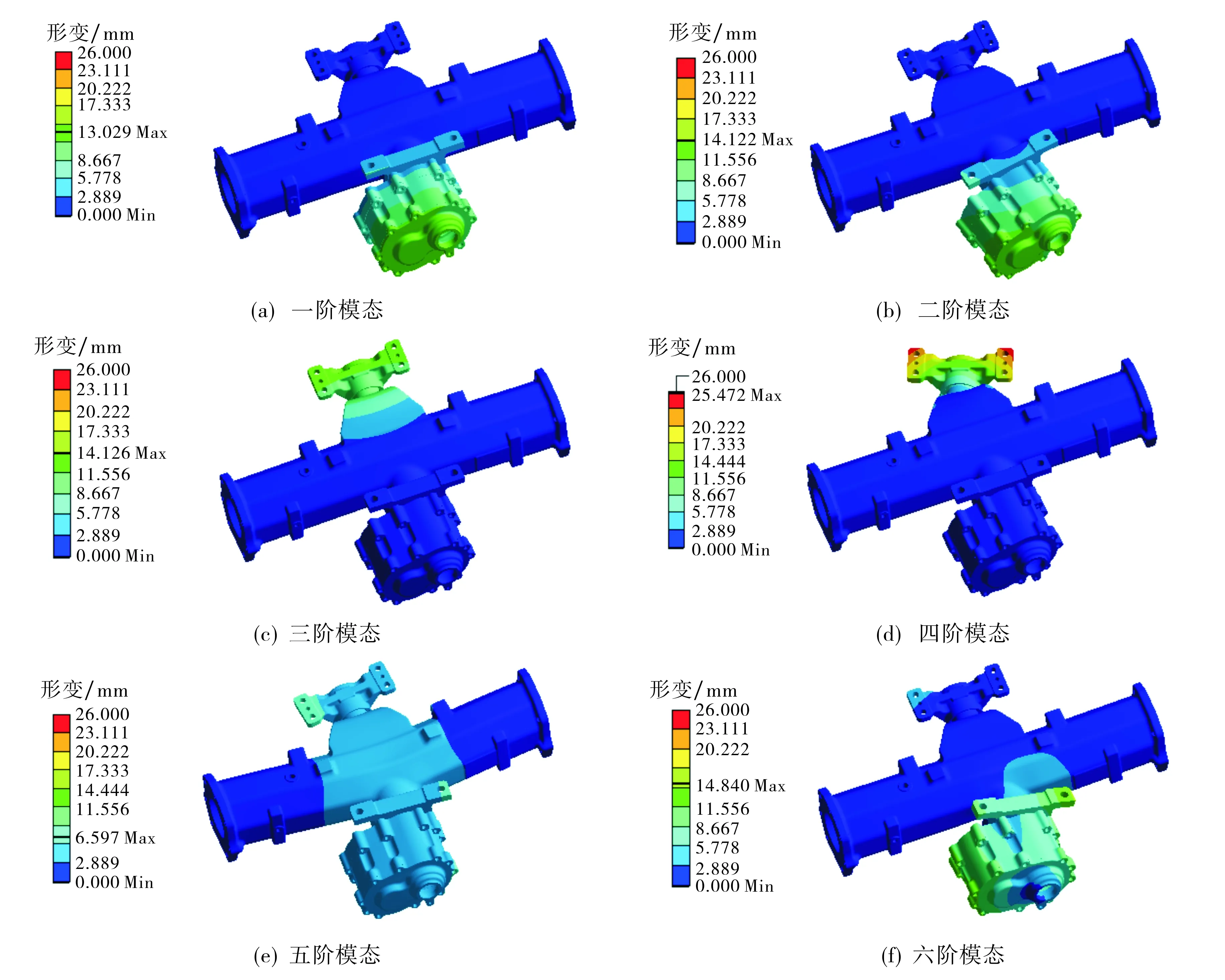

图5 倍速前桥壳体的不同模态振型Fig.5 Different modes of vibration of bi-speed front axle shell

图5为倍速前桥壳体的不同模态振型. 由图5可知,桥壳在不同频率下, 振型趋势及总变形不同.一阶振型的总变形为13.029 mm, 主要表现为前后支撑座及倍速壳体一阶垂向弯曲振型; 二阶振型的总变形为14.122 mm, 表现为前后支撑座及倍速壳体一阶侧向弯曲振型;三阶振型的总变形为14.126 mm,主要表现为前支撑座及前桥壳体一阶垂向弯曲振型;四阶振型的总变形为25.472 mm,主要表现为前支撑座一阶侧向弯曲振型;五阶振型的总变形为6.597 mm,表现为整个壳体两阶垂向弯曲振型;六阶振型的总变形为14.840 mm,主要表现为前后支撑座及壳体两阶扭转振型.

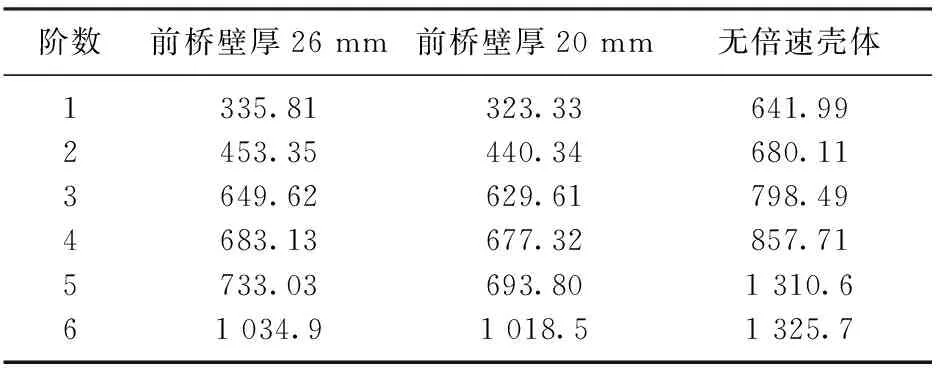

表1 不同结构的不同模态固有频率

利用有限元软件对不同壁厚的前桥以及无倍速壳体进行模态分析,其不同模态的固有频率如表1所示.由表1可知,最小固有频率为323.33 Hz,远大于壳体所受的发动机激励频率80 Hz以及路面激振,故该桥不会发生共振现象.不同壁厚的前桥, 其固有频率不同,壁厚较小时其固有频率较低; 因此, 在保证高于发动机激励频率和路面激励频率的前提下,可以适当减少壁厚,实现倍速前桥壳体的轻量化设计.本文最终试制的倍速前桥壳体壁厚为20 mm.无倍速壳体时,其一阶固有频率相对于普通前桥的固有频率更大,更不易发生共振.

4 结论

本文对黄海金马某型号园艺拖拉机倍速前桥壳体建立受力模型和仿真分析, 主要结论如下: 1) 对平滑路面正常行驶、制动、侧滑和坑洼泥泞路面行驶等4种工况进行受力模型分析,得出倍速前桥壳体最大形变为0.232 mm, 符合国家标准,且发生在前桥壳体支撑座处;其所受最大应力为124.120 MPa,在材料屈服极限之内,倍速前桥壳体设计合理,刚度和强度符合设计要求,可适当加强前桥壳体支撑座强度.2) 对壳体所受外部激励频率进行分析,壳体的低阶固有频率为323.33 Hz,远高于外界的激励频率,壳体不会发生共振.3) 前桥壳体壁厚较小时其固有频率较低,因此在保证高于发动机激励频率和路面激励频率的前提下,可以适当减少壁厚,实现前桥壳体结构轻量化设计.