GGH 烟气冷却器出口冷凝结露问题分析与处理

(杭州意能电力技术有限公司,杭州 310012)

0 引言

近年来,我国环保态势日益严峻,2015 年12 月2 日,国务院常务会议决定,在2020 年前,对燃煤机组全面实施超低排放和节能改造[1]。为达到大气污染物排放的要求,许多新建、改造机组均采用低低温电除尘技术,配合GGH(烟气换热器)、湿式电除尘等,有效提高除尘效率以及余热的回收利用[2]。在锅炉启动初期或低负荷阶段,由于尾部烟道金属壁温低,低低温电除尘进口极易发生冷凝结露现象,而运行中又很难监测结露的发生时间,难以评估结露的严重程度,因而往往被忽略,久而久之,易造成尾部烟道堵灰、输灰堵管等。严重时甚至被迫停炉,损坏设备[3]。某电厂一期350 MW 燃煤机组停机期间就发现GGH 烟气换热器因冷凝结露管壁严重堵灰,影响机组高负荷运行,最终只能更换。

在工程实践中,低负荷阶段煤粉燃尽性很低,粉煤灰经过烟道后进入电除尘。结露会造成阴阳极间沾灰,影响除尘效率。积灰还会使放电电压升高,阴阳极间电阻被放电击穿,产生的放电电弧加热飞灰中未燃尽的碳,在烟气中氧的作用下二次燃烧。燃烧使积灰处于熔融状态,落入灰斗附着细灰形成焦块[4]。此外,点火初期的粉煤灰表面有很多孔隙和裂缝,这种结构对水的吸附作用很强。当粘附在飞灰表面的水蒸气发生结露时,灰的粘性增加造成内磨擦增大,流动阻力增大,导致电除尘内积灰板结,形成比较坚固的板结灰块,造成堵塞[5-6]。

某燃煤热电厂二期4×50 MW 母管制背压供热机组每台锅炉配双室五电场低低温静电除尘器,每台除尘器都有独立的壳体,除尘效率大于99.88%,设10 个灰斗。电除尘前烟道上设有管式GGH 烟气冷却器,配套有含2 台增压泵热媒水系统及GGH 蒸汽加热器。采用湿法脱硫,配湿式电除尘,脱硫后设GGH 烟气加热器[7]。通过分析该电厂6 号机组在整套启动调试期间电除尘进口冷凝结露的原因,提出相应运行调整,通过运行优化,有效缓解了电除尘进口冷凝结露现象,为同类型机组避免冷凝结露、减少低温腐蚀和GGH 烟道堵塞提供参考[8-9]。

1 事件经过

某燃煤热电厂锅炉微油点火成功18 h 后投底层D 磨煤机。3 h 后发现GGH 烟气冷却器出口端至电除尘进口烟道底部法兰漏水且水量较大(见图1),肉眼可见水中含有煤粉。同时,输灰一电场仓泵管道接头处有漏水现象(见图2),初步判断GGH 内部管道有漏点,灰斗进水,为避免事故扩大,遂紧急停炉。此时,6 号机组为母管制运行,供热流量约100 t/h,紧急停炉导致热网瞬时缺失30%额定热负荷,造成管网振荡,影响相邻机炉稳定运行。

图1 电除尘进口烟道法兰漏水点

图2 一电场输灰管道漏水点

2 原因分析

2.1 现象描述

停炉后打开GGH 烟气冷却器进出口人孔门检查,发现:

(1)GGH 内部管道未发现明显漏点,中间通道未发现明显积水现象。

(2)进口侧正常,有少量灰沉积,干燥(见图3)。

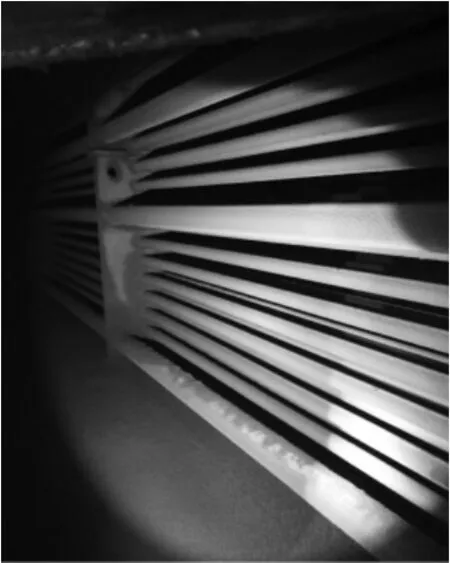

(3)出口侧GGH 管壁,包括中间通道、电除尘进口导流孔等有严重冷凝结露现象,湿气重,顶部有液滴滴落。此外,管壁粘有部分煤灰混合物,部分积聚在中间通道上(见图4 和图5)。

拆开仓泵底部输灰管道法兰,发现仓泵底部含少量积水,输灰管道内壁底部少量积水,长度约为3 m,未发现堵管现象。

图3 GGH 烟气冷却器进口

图4 GGH 烟气冷却器出口

图5 GGH 烟气冷却器管壁结露

2.2 原因分析

结合现场检查结果,分析冷凝结露的主要原因如下:

(1)若GGH 内部管道有漏点,势必会造成烟道内底部渗水。为加以验证,通过变流量、变压力调节GGH 水循环,均未发现漏点,热媒水箱液位也没有明显变化。因而可判断,此次GGH 烟气冷却器出口端烟道底部法兰漏水现象与GGH管道漏点无关。

(2)空预器吹灰蒸汽品质会影响GGH 及电除尘之间的烟道,但GGH 烟气冷却器进口侧干燥,未发现异常,可排除空预器吹灰蒸汽的影响。

(3)锅炉点火时正值当地冬季,环境温度约-2 ℃。在此工况下,GGH 烟气冷却器进水阀开度为35%,进口旁路阀全关,出口烟温均值为32.8℃,设计值为85 ℃,GGH 系统水温为31.5 ℃。GGH 加热器与空预器吹灰汽源取自同一根母管,实际运行中优先保障空预器吹灰效果。要求控制GGH 加热器进汽调节阀开度为15%,流量计显示为0.8 t/h,加热器进口水温为34.1 ℃,出口水温为36.5 ℃,加热效果不理想。

根据设计说明,当前负荷下,电除尘进口烟气中水蒸气含量θ 按照7.6%计,锅炉烟气压力P与大气压相近,按照标准大气压101 325 Pa 计,烟气中水蒸气分压力为:PH2O=P·θ=101 325×7.6%=7 700 Pa。

查表得该水蒸气分压力下对应饱和温度tld为40.80 ℃,此温度即为水蒸气中水露点温度。

根据文献[10]推荐的酸露点温度经验公式[10-12]:

式中:α 为电除尘进口烟气过量空气系数;β 是与α 有关的系数;αfh为飞灰系数;分别为燃料折算灰分、硫分;Aar,Sar分别为燃料收到基灰分、硫分。根据设计煤种,计算出烟气酸露点tsld=71.08℃。

而GGH 烟气冷却器出口处换热管金属壁温与水温接近[13],约31.5℃,小于此烟气的水露点和酸露点,烟气中的水蒸气和部分硫酸蒸气凝结在受热面金属壁上是发生此次结露现象的主要原因。

3 处理措施

首先,仓泵底部积水使用布条吸干,管道内积水则使用输灰压缩空气间断性吹扫,直到输灰系统管路恢复干燥状态。综合以上分析,冬季工况和机组低负荷工况下,低温受热面金属壁温很低,需采取相应措施提高GGH 烟气冷却器受热面金属壁温,使之高于烟气露点温度,避免再次结露。

其次,考虑增强GGH 蒸汽加热器换热效果,通过增大GGH 蒸汽加热器进口手动总阀开度,提高换热蒸汽量,使热媒循环水温升至70 ℃以上[14],使GGH 烟气冷却器换热管金属壁温升至70℃,以接近上述酸露点温度tsld,烟气不易结露。另外,提高灰斗气化风电加热温度至170 ℃[15];增强灰斗伴热效果,使灰斗壁温不低于100℃;加强输灰,提高电除尘阴、阳极振打频率,缩短输灰循环时间,增加循环次数;减少启动初期锅炉低负荷运行时间,尽快升至中高负荷,提升烟温。

此外,该厂在此烟道法兰处增加一根输水管,用于定期检查GGH 烟气冷却器处烟道内结露或积水,特别是在冬季冷炉启动初期,可及时发现隐患,起到良好的预防效果。

4 处理结果

采取上述措施之后,在停炉消缺期间检查GGH 烟气冷却器,发现进口正常,出口中间通道有5 cm 左右灰层堆积,局部厚度达8 cm,扒开底部为粉煤灰层,比较潮湿,有轻微结块现象,管壁未发现结露。电除尘进口导流孔通流良好,除少量挂灰外,未发现明显堵塞现象,电除尘极板状态正常,未发现严重积灰、板结现象。现场情况如图6 所示。

为避免这部分粉煤灰给后续调试运行带来隐患,遂采取人工清理的方法处理。在启动调试以及机组投产之后,对该处受热面进行检查,未出现类似结露现象(如图7、图8 所示)。可见,上述措施有效消除了此次电除尘进口冷凝结露所带来的影响。

5 结语

图6 停炉消缺期间烟气冷却器检查情况

图7 整套启动期间烟气冷却器出口检查情况

图8 机组投产后烟气冷却器出口检查情况

低低温电除尘是燃煤机组引进超低排放技术的重要设备,其可靠性直接关系到大气烟尘排放和机组的安全运行。在国内投产的超低排放机组中,除低温腐蚀外,还发生因结露导致电除尘异常跳闸、灰斗结焦、受潮板结引发堵管、GGH 换热管道沾灰堵塞等事故,严重时甚至造成机组非停。尤其在冬季工况和低负荷工况下,低温受热面金属壁温低于露点时更易发生。通过增强GGH烟气冷却器蒸汽加热器换热效果、提高电除尘相邻设备受热面温度、加强输灰等方法可以有效避免冷凝结露,为今后超低排放机组的调试和运行提供了借鉴经验。