岸电工程海底电缆穿越航道敷设方案设计

王绍则 于银海 崔占明 任跃龙 杨 乾 黄 峰

海洋石油工程股份有限公司, 天津 300461

0 前言

目前国内的海上石油平台主要以自建柴油发电机组发电的方式,通过海底电缆给周边井口平台集中式供电;或者通过电力组网技术实现多个平台联网供电[1]。这种供电方式能效低、最大输出功率有限且易造成较为严重的环境污染。相比之下,陆地电网具有电源容量充足、电源质量高、供电可靠性好等优点。为了更高效、环保地开发海上油气资源,利用陆地电能为近岸海上石油平台供电,已经成为近期生产项目设计的热点[1-2]。本文以渤海某油田群岸电工程110 kV和35 kV交流供电海底电缆穿越港口航道施工为例,针对施工区域所在的特殊地理位置,开展海底电缆敷设方案设计与分析,并成功指导工程施工,可为以后类似工况下的海底电缆敷设提供参考。

1 工程概况

渤海某油田群岸电应用工程是国内首次海上油气田应用陆地电源替代海洋石油平台自供电。该项目新敷设的1条110 kV互联海底电缆和1条平台间35 kV海底电缆需要穿越港口航道。与此同时,该港口也要将航道扩建为25万吨级,航道的设计长度约33.7 km,设计宽度279 m,航道底标高-25.6 m。拟扩建航道与1条已建成投产的海底管道交叉,交叉部分管道需要做下沉改造处理。为了保证岸电工程和海底管道下沉改造工程的正常运行,同时降低二次穿越航道施工的难度,根据海底电缆的路由研究和航道相关单位的要求,岸电工程海底电缆穿越航道时,需要同下沉改造的海底管道同沟敷设。这样可以充分利用海底管道下沉改造项目的施工组织,将工程施工对航道的通航影响降到最低,也能为申请海底电缆路由使用权争取时间。

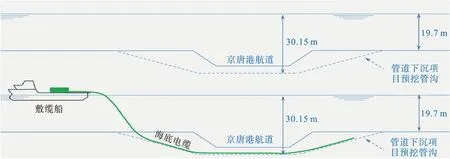

下沉改造项目的相关参数见图1。海底管道在非航道区埋深1.5 m,在航道区埋深3.5 m。主航道开挖深度为-30.15 m。主航道与海底管道交叉段的影响长度为573 m,沟底至海床的过渡段放坡比为1∶120,主航道东西侧过渡段的长度分别为1 242 m和1 259 m。

图1 海底管道下沉改造项目纵断面图Fig.1 Profile diagram for submarine pipeline sinking reconstruction project

2 海底电缆跨航道技术方案限制条件

按照相关标准和规范,并结合工程实际情况发现,岸电工程海底电缆穿越航道施工技术方案存在如下限制条件。

1)岸电工程施工应该与海底管道下沉改造工程统筹考虑,不得二次开挖港口航道。

2)海底电缆穿越航道时的路由空间有限,2条海底电缆与1条海底管道公用10 m宽的管沟。

3)DNV GL-ST-F101《海底管道系统规范》规定海底管道和电缆交叉应至少保持0.3 m垂向间距,并应考虑潜在的交流电磁干扰。

4)GB 50217-2007《电力工程电缆设计规范》规定直埋电缆平行于油管或易(可)燃气管道时,容许最小距离为1 m,交叉净距不小于0.5 m(用隔板分隔或电缆穿管时不得小于0.25 m);10 kV以上电缆平行敷设时,间距不小于0.25 m(用隔板分隔或电缆穿管时不得小于0.10 m),交叉净距不小于0.5 m(用隔板分隔或电缆穿管时不得小于0.25 m)。

5)GB/T 51190-2016《海底电力电缆输电工程设计规范》和GB 50217-2018《电力工程电缆设计规范》规定水下的电缆与工业管道之间的水平距离不宜小于50 m;受条件限制时,不得小于15 m(在航道区域无法满足该要求,将在下文中讨论如何缓解管道受到的交流电磁干扰)。

3 海底电缆穿越航道施工工艺比选

3.1 海底电缆穿越航道施工工艺类比

以施工区域内的环境条件为基础,综合考虑第2节的技术方案限制条件,有三种施工工艺可供选择,包括海对海水平定向钻法、预铺设电缆套管法和直接预敷设电缆法。

海对海水平定向钻法[2-3]是在航道两端分别架设水平定向钻机进行对向穿越,钻好导向孔,再将海底电缆套管回拖穿入导向孔,通过抽拉海底电缆穿过套管的方法完成穿越航道施工,见图2。本方法的优点是:不受海底管道下沉改造项目工期和路由空间的制约;通过路径设计,可保证海底管道和海底电缆间足够的间距,降低交流电磁干扰等风险;可使航道区域内海底电缆得到较大的埋深,降低第三方破坏的风险;只需要设置一个电缆接头就可以完成整条海底电缆连接。但是这种施工方法也存在一定的弊端:航道两端的定向钻施工平台与航道通航的船舶会相互影响;目前在国内还没有穿越距离大于500 m的海对海定向钻施工案例,技术相对不够成熟;项目的运行成本较高。

预铺设电缆套管法是借助海底管道下沉改造项目的施工契机,在海底管道管沟内预先铺设2条电缆套管,待海底电缆路由的使用权获得批准后,再抽拉海底电缆穿过套管完成电缆敷设施工,见图3。这种方法只需要在航道的一端设置电缆接头,且金属套管对电缆的机械损伤防护和交流电磁干扰防护都会起到一定的作用。但是这种施工方法的不足之处在于:需要动用铺管船进行套管铺设,施工费用较高;海底电缆的部分路由设计为弧形,为确保套管铺设期间及铺设后不回弹,需要较长的套管长度,经初步估算,当套管长度大于1.2 km时,电缆的轴向抗拉能力无法满足抽拉要求;2根电缆套管与1根海底管道同时铺设在10 m宽的管沟内,对铺设精度的要求很高,同时也存在海底管道与套管交叉的风险。

直接预敷设电缆法[4-7]同样要借助海底管道下沉改造项目的契机,在海底管道管沟内先预敷设两段海底电缆,待后续海底电缆路由获得批准后,再敷设剩余的电缆,最后通过两套电缆接头将整条海底电缆连接,完成海底电缆与海底管道的交叉跨越施工,见图4。直接预敷设电缆法施工成本相对较低,而且规避了海对海水平定向钻法和预铺设电缆套管法技术方案可行性低的风险。不过这种方法需要提前采办穿越航道区的海底电缆,后期施工必须使用2套电缆接头,而且2根海底电缆与1根海底管道同沟敷设的施工精度要求高,存在海底管道和海底电缆交叉的风险。

图2 海对海定向钻施工及抽拉海底电缆示意图Fig.2 Schematic diagram of sea-to-sea directional drilling construction and cable pulling

图3 预铺设套管及抽拉海底电缆示意图Fig.3 Schematic diagram of pre-laid drive pipe and pulling submarine cable

图4 直接预敷设海底电缆示意图Fig.4 Schematic diagram of direct pre-laid pulling submarine cable

3.2 海底电缆穿越航道施工工艺选型

为了保证岸电工程顺利实施,考虑采用技术成熟度高且航道相关单位容易接受的施工方案。经过表1施工方案的对比,决定采用直接预敷设电缆法。

表1 施工方案对比表

按照直接预敷设电缆法的施工思路,将1根海底管道和2根海底电缆共同敷设在预挖的10 m宽管沟内,从南向北依次为海底管道、110 kV海底电缆和35 kV海底电缆。理想状态下,海底管道与电缆的布置状态见图5。但是实际沟型与设计沟型会有差异,多呈现不平整状态,而且实际施工时作业船舶难以保证电缆敷设精度。为了避免管道与电缆直接接触,保障二者的最小间距,需要在海底管道和海底电缆上分别布置水泥压块,水泥压块的规格为4 150 mm×3 100 mm×300 mm,见图6。另外,受到前文第2节提到的限制,需要考虑对海底管道的防护措施。

图5 海底管道和海底电缆在沟内布置示意图Fig.5 Schematic diagram of pipeline and cable layout inside groove

图6 水泥压块保护示意图Fig.6 Schematic diagram of concrete mattress protection

4 交流电磁干扰分析与防护

4.1 基础资料

4.1.1 管道基本资料

下沉改造项目的海底管道是12 in/18 in(1 in=25.4 mm)的双层输油管道,管道外径为457.2 mm,管道的钢材等级为API 5 L X 65/X 52,防腐涂层材料为3 PE,防腐涂层的面电阻率为100 000 Ω·m2。管道在航道区海底埋深约3.5 m位置,非航道区管道埋深约1.5 m。

4.1.2 海底电缆及环境基本资料

岸电工程海底电缆采用35 kV和110 kV三芯电缆,其中35 kV电缆额定载流量为422 A,单相短路故障电流为0.75 kA;110 kV电缆额定载流量为698 A,在航道处单相短路故障电流为7.65 kA,其余位置单相短路故障电流为9.06 kA。海底电缆在海上平台处接地,接地方式为铠装、铅套三相互联接地,接地电阻为0.5 Ω。两条海底电缆的总体路由规划见图7。

岸电工程跨航道海域的海水层电阻率为0.25 Ω·m,海泥层电阻率为1~3.5 Ω·m。

图7 跨航道段海底电缆路由图Fig.7 Route map for cross channel submarine cable

4.2 电磁干扰分析

根据已获取参数,使用专业模拟计算软件CDEGS对海底管道和海底电缆进行建模分析。通过计算电缆在稳态运行和故障情况下的交流电磁干扰,来评价海底管道受电缆的影响程度[8-10]。当干扰风险超过标准规定范围时,再设计缓解防护方案。

4.2.1 稳态运行时交流腐蚀风险评估

下沉改造海底管道处于电阻率较低的环境,属于高腐蚀风险区,容易发生交流电磁干扰腐蚀。可以参照英国标准BS EN 15280-2013[11]及BS ISO 18086-2015[12],通过交流电流密度评价交流电磁干扰的风险[13-15]。交流电磁干扰程度分为强、中、弱三个等级,对应的交流电流密度分别为<30 A/m2、30~100 A/m2、>100 A/m2。

使用CDEGS软件建模分析[8-10],得到稳态运行下海底管道受到交流电磁干扰的情况,见表2。如此可以得出,海底电缆在稳态运行下,管道全线均高于30 A/m2,约有24.5 km的管线高于100 A/m2,约占管道全线的85%。可见,海底管道的交流腐蚀风险很高,应当采取相应的防护措施减小干扰。

表2 稳态运行下管道风险评判表

4.2.2 故障情况下电弧放电距离评估

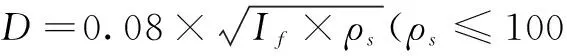

根据岸电项目路由规划,在非航道区,35 kV电缆靠近海底管道,设计间距为30 m;110 kV电缆与海底管道的设计间距是60 m。在航道区,110 kV电缆靠近海底管道,设计间距为3 m;35 kV电缆与海底管道的设计间距是4 m。由于在海底管道和海底电缆上均布置了水泥压块,所以即使存在管道与电缆有跨接情况,也能够保证二者的最小间距为0.3 m。式(1)~(2)为理论推导出的避免电弧放电安全距离计算公式:

(1)

(2)

将海底电缆及环境的相关参数带入式(1)和式(2),计算出电弧放电的最小安全距离,将所得结果与海底管道和海底电缆间实际的最小距离做对比,见表3。可知海底管道和海底电缆的最小间距均处于安全距离内,不需要采取相应的防护措施。

表3 故障时电弧放电距离评估表

4.2.3 故障情况下防腐涂层耐受电压评估

本次计算模型中防腐涂层采用的是3 PE,发生故障时,依据IEEE Std 80[15]标准中规定100 000 Ω·m2面电阻率的防腐涂层安全耐受电压为10 000 V[16]。使用CDEGS软件建模分析,分别对海底电缆在发生单相短接故障和单相接地故障时的情况进行模拟计算,根据数值模拟计算结果,单相短接故障情况下管道的防腐涂层耐受电压最高为287.85 V;单相接地故障时,管道的防腐涂层耐受电压最高为271.47 V。因此可以认为基本不存在防腐涂层击穿的风险,不需要采取相应的防护措施。

4.3 防护方案

由以上分析可知,当交流电流密度小于30 A/m2时,管道的交流腐蚀风险低,因此将系统稳态运行的缓解目标定为使管道全线交流电流密度小于30 A/m2。根据本项目的具体情况以及对国内外交流电磁干扰缓解措施的调研,决定采用在海底管道上优化分布镯式牺牲阳极(以下简称“阳极”)的防护方案。

综合考虑非航道区海底管道上原有的阳极分布,利用CDEGS软件进行建模计算,不断优化下沉改造管道上的阳极间距和数量,直到将整条管道的交流电磁干扰降至30 A/m2以下。当航道区内管道上的阳极总数量为27支时,海底管道整体的受干扰风险等级为低,此时最高的交流电流密度为29.03 A/m2,交流电磁干扰电压为0.129 V。考虑到可能存在个别阳极失效的情况,所以在上述防护方案的基础上增加一些裕量,将阳极总数增加到39支。

5 工程实践

5.1 作业船舶选择

该工程所在地位于港口航道区,每日来往船只众多,使得施工作业风险加大,如何减小作业半径、减轻施工期间对港口航道的影响显得尤为重要。另外本次施工对作业船舶的电缆敷设精度要求很高,要尽量避免海底管道和海底电缆之间的交叉跨越,从而提高施工效率。

综合考虑以上因素,该工程选用了DPⅡ级动力定位船作为海底电缆预敷设和水泥压块摆放的主作业船。动力定位船与锚系船舶相比,具有很多优势[17]:动力定位船可以依靠自身的动力定位系统实现船舶微调,将电缆敷设精度控制在最高限度;动力定位船无需锚缆即可作业,机动性好、作业影响半径小,大大降低了施工风险。

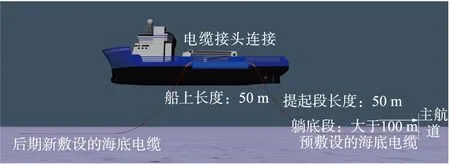

5.2 预敷设电缆长度计算

直接预敷设电缆法需要在航道两侧设置电缆接头,后期使用施工船对电缆进行回收连接,所以确定预敷设电缆长度时,需要考虑后期回收电缆时提吊的悬链线长度,并确保施工船必须处于主航道之外。但是,工程能够使用的路由空间有限,不能超出海底电缆的路由范围,需要尽量避免预敷设电缆的长度过长。经过电缆提吊连接分析[4],电缆接头提起段悬链线长度为50 m即可满足施工需求;电缆提起到施工船上的长度为50 m;同时为了保证航道区的通航安全,电缆提起之后的着泥点距离主航道边缘应大于100 m。最后,航道西侧的海底电缆在后期会与海底管道交叉跨越,为了增加后期施工的灵活性,西侧的海底电缆将会预敷设较长的一段。海底电缆提吊示意见图8。

图8 海底电缆提吊示意图Fig.8 Schematic diagram of submarine cable lifting

综合以上分析,预敷设电缆长度计算方式为:航道西侧462 m+主航道区域573 m+航道东侧367 m= 1 402 m,见图9。海底电缆预敷设完成后,在定位系统中对航道两侧的电缆端点进行打点记录,方便后期电缆接头施工。

图9 预敷设海底电缆路由断面图Fig.9 Pre-laying of submarine cable route profile diagram

5.3 水泥压块防护

电缆预敷设完成后,需要在海底管道和电缆上分别布置水泥压块。经过估算,压块摆放的总量约为12 600 m2,工程量较大,需要采用高质量和高效率的水泥压块摆放技术才能满足工期要求。经过对各项施工工艺的比选,决定采用混凝土联锁排的施工方案,其优势如下:联锁排水泥压块可以实现大规模批量预制,安装简单、操作方便,而且铺设的联锁排可以促进泥沙淤积[18-20]。

混凝土联锁排主要由土工布、加筋带和混凝土联锁预制片组成,施工流程见图10[21-22],混凝土联锁排施工照片见图11,联锁排铺设施工效果见图12。

图10 混凝土联锁排施工工艺流程图Fig.10 Flowchart of construction process ofconcrete slab interlocking mattress

图11 混凝土联锁排施工照片Fig.11 Photo of concrete slab interlocking mattress construction

图12 联锁排铺设的三维声纳扫测效果图Fig.12 3 D real-time sonar scanning effect sketch ofconcrete slab interlocking mattress laying

5.4 后期海底电缆接头连接

岸电工程海底电缆的路由使用权获得批准后,应尽快进行整条电缆的连接施工。施工船动员至现场后,首先进行吹泥作业,移除水泥压块,待海底电缆上船段与提起段均暴露至泥面上后,使用撑杆将电缆提吊至施工船的电缆接头制作间内,进行电缆接头连接作业。电缆接头连接完成后,再使用撑杆将电缆下放至海床,最后在海底电缆及电缆接头上方覆盖水泥压块保护。

6 结论

本文针对岸电工程海底电缆穿越港口航道项目,列举了3种不同的施工工艺,并对各工艺的优缺点进行比选,找到了最佳的施工方案。然后利用专业模拟计算软件对海底管道和海底电缆进行建模分析,通过分析结果给出了海底管道的防护措施。最后以分析结论为基础,详细阐述了工程实践中的各主要施工步骤的实施情况。实践证明:动力定位船可以明显提升压块摆放和海底电缆预敷设效率,并能保证施工安全;预敷设电缆长度计算的方法,完全避开了后期电缆接头施工对主航道的影响;混凝土联锁排防护工艺也大大缩短了工程的工期,提升了工程质量。

岸电工程海底电缆穿越航道敷设方案的设计和成功实施,进一步完善了我国在岸电工程应用方面的技术体系,为以后类似岸电工程提供了有益的借鉴,并提升了岸电工程的施工技术水平。