燃气门站调压过程中水合物防治研究

刘 瑶, 马亚欣, 谭松玲, 陈涛涛, 左丽丽, 李光辉

(1.北京市燃气集团有限责任公司,北京100011;2.中国石油大学(北京)油气管道输送安全国家工程实验室石油工程教育部重点实验室城市油气输配技术北京市重点实验室,北京102249)

1 概述

城市燃气门站在向燃气管网供气时,会根据下游管道的输气压力进行调压,天然气流经调压器时由于流道突然缩小,会产生强烈的涡流,此时燃气压力降低、比体积增大、温度降低[1]。当燃气的含水量达到一定值时,节流过程会有液态水凝析,如果满足燃气生成水合物的温度、压力条件,会大大提高生成水合物的可能性,水合物具有牢固粘贴金属的特性,会在调压器内逐步聚积,进一步加大压差,形成二次降温[2],造成设备冻堵,严重影响燃气门站的正常运行。在不影响生产的情况下,水合物防治通常采用加热或注入抑制剂的方法,加热主要通过缠绕伴热带或加热炉实现[3];抑制剂有热力学抑制剂、动力学抑制剂、防聚剂3种。热力学抑制剂通过改变水合物生成曲线,使运行工况位于水合物生成区域之外,甲醇、乙二醇是常用的热力学抑制剂,已在世界范围内得到广泛使用[4]。动力学抑制剂是通过抑制水合物的成核、生长,降低冻堵的风险,但对水合物生成的热力学条件没有影响[5],聚乙烯基己内酰胺(PVPcap)、聚乙烯吡咯烷酮(PVP)、VC-713是典型的动力学抑制剂[6]。防聚剂是通过和油相混在一起吸附在水合物颗粒表面,使水合物晶粒悬浮在油相中而不发生聚集,以浆液形式在管道中输送,主要适用于中小型油气田以及深水油气田的集输[7]。某城市燃气门站在2017年投产后,站内节流过程中调压器内部出现冻堵现象,给安全生产带来极大的隐患,因此需结合门站运行工况及气质,制定安全、经济的水合物防治措施,为现场运行提供建议。本文涉及的体积均为标准状态(温度为0 ℃,压力为101.325 kPa)下的体积,涉及的压力均为绝对压力。

2 燃气组成对水合物生成条件的影响规律

水合物是水与CH4、C2H6、CO2及H2S等小分子气体形成的非化学计量性笼状晶体物质[8]。燃气的主要成分是甲烷,还含有乙烷、丙烷、异丁烷等烃类及氮气、二氧化碳等非烃类气体。现分别研究甲烷、乙烷、丙烷、异丁烷对水合物生成条件的影响。

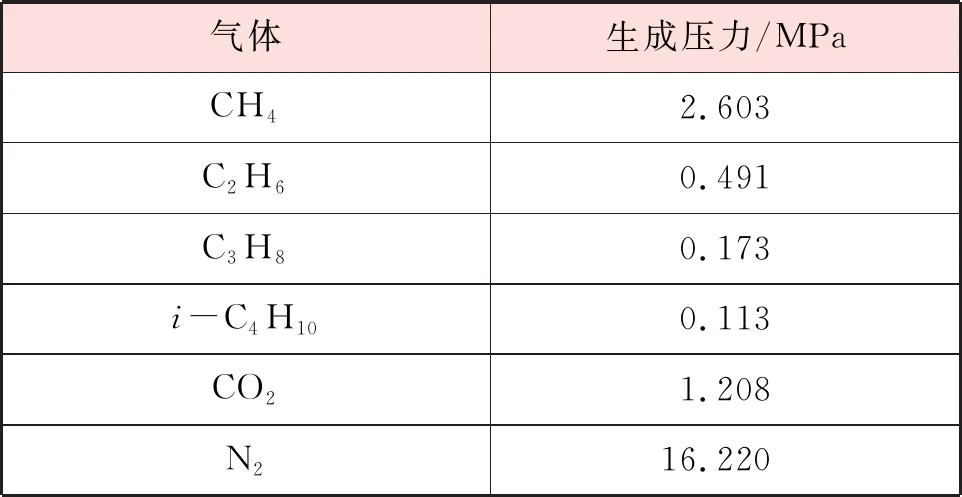

由于气体各组分摩尔分数之和为1,若一种组分摩尔分数发生变化,重新归一化计算后其他组分的摩尔分数也会发生变化。为了研究特定组分对气体水合物生成条件的影响,选择燃气中不易生成气体水合物的组分作为调整组分,即在改变某一研究组分的摩尔分数时,调整组分的摩尔分数随之改变,其他组分的摩尔分数不变。表1为0 ℃时不同气体的水合物生成压力[9],可以看出在相同温度下,N2生成水合物的压力最高,即最不易生成水合物,故本文将N2作为调整组分。

表1 0 ℃时不同气体水合物生成压力

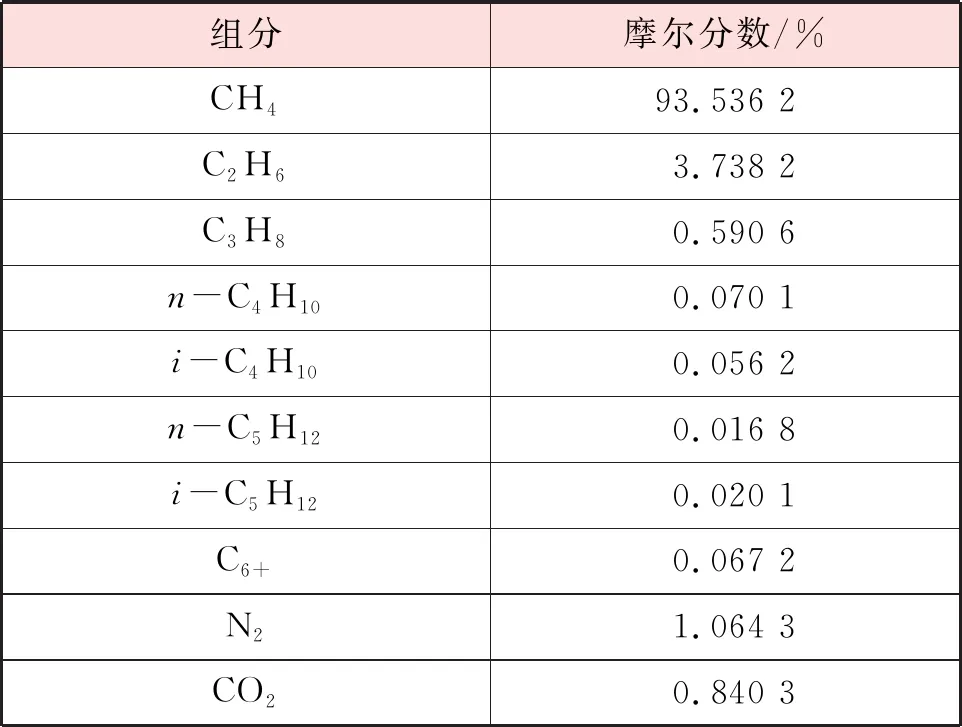

某城市燃气门站的实际气体组成见表2。分别改变甲烷、乙烷、丙烷、异丁烷的摩尔分数(分别增加0.5%、1%),相应地降低N2的摩尔分数(相应分别降低0.5%、1%),以保证摩尔分数之和为1。使用HYSYS中的Ng-Robinson水合物热力学模型[10-11],计算燃气压力在1.5~6.0 MPa时的水合物生成温度,并绘制水合物生成曲线,见图1。图中,曲线的左上方为水合物生成区,“甲烷+0.5%”表示甲烷摩尔分数在实际气体组成的基础上增加0.5%,即甲烷摩尔分数变为94.036 2%,其他依次类推。

表2 某城市燃气门站的实际气体组成

图1 水合物生成曲线

由图1可知,在研究的压力范围内,当组分摩尔分数分别增加0.5%、1%时,丙烷、异丁烷对水合物的生成温度有较大影响,且异丁烷影响程度大于丙烷,甲烷、乙烷的变化对水合物生成温度无明显影响。

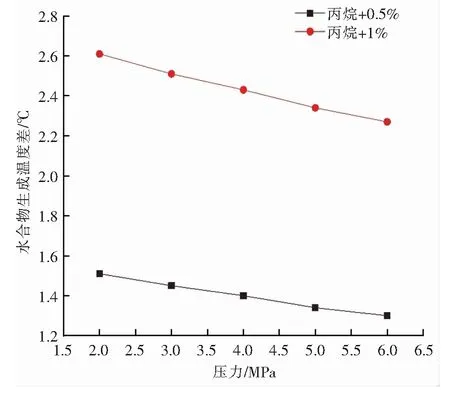

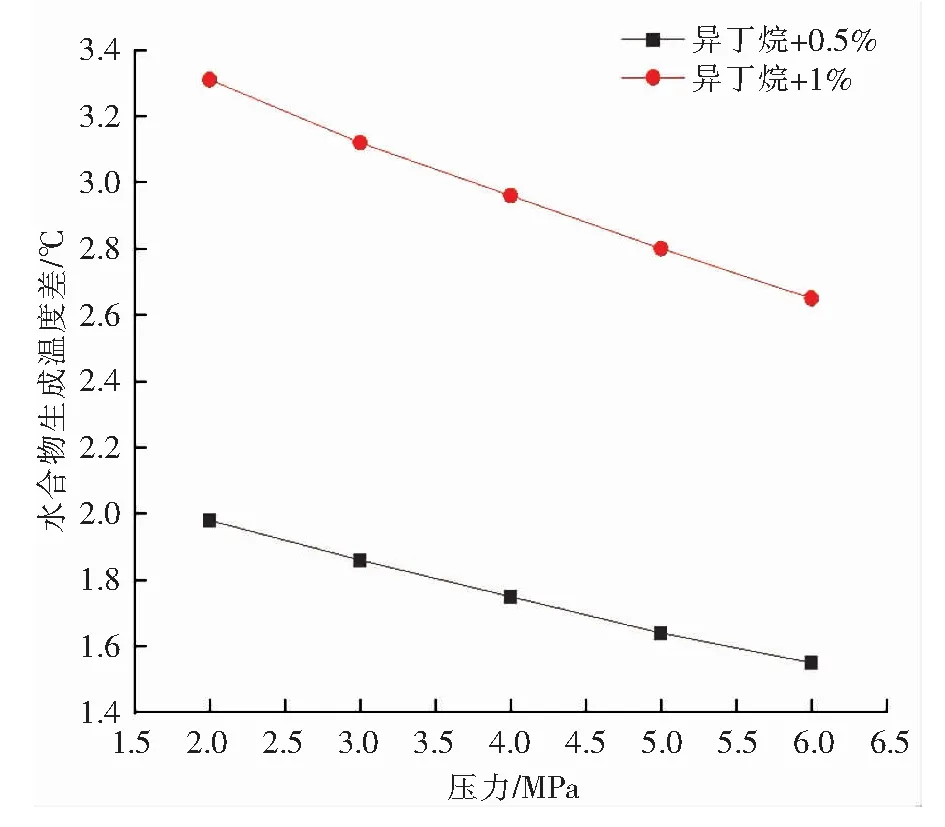

不同压力下,计算丙烷、异丁烷摩尔分数改变后的水合物生成温度与实际气体组成水合物生成温度之差(以下称为水合物生成温度差),计算结果分别见图2、3。

图2 丙烷摩尔分数改变后水合物生成温度差

图3 异丁烷摩尔分数改变后水合物生成温度差

由图2、3可以看出,当丙烷的摩尔分数分别增加0.5%、1%时,相同压力下水合物生成温度分别上升1.29~1.52 ℃、2.27~2.61 ℃,异丁烷的摩尔分数分别增加0.5%、1%时,相同压力下水合物生成温度分别上升1.55~1.98 ℃、2.65~3.31 ℃。由图2、3还可以看出,随着压力增加,组分摩尔分数的改变对水合物生成温度差的影响减弱。

3 该城市燃气门站水合物生成分析

该门站的燃气来自于上游分输站,燃气进入门站后经过滤、计量,一部分气体直接输送至高压A管网,另一部分气体在站内通过调压器调压后输送至高压B管网。

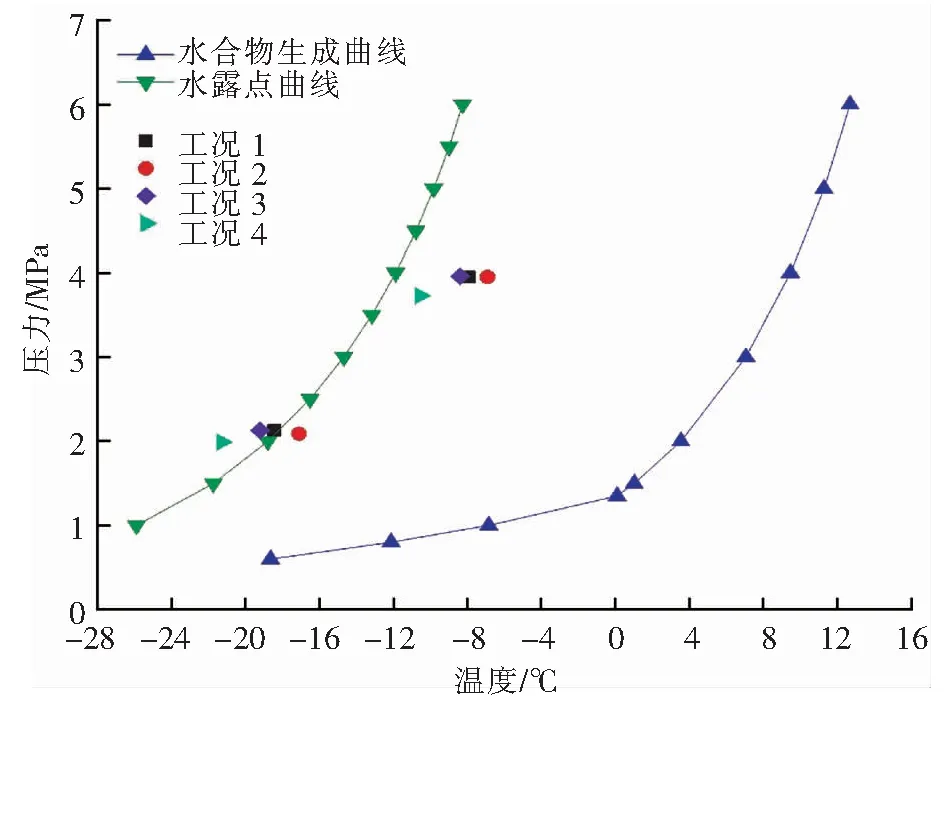

2017—2018年冬供期间,用气高峰时燃气门站调压的气量为30×104~40×104m3/h。燃气进入门站的压力为3.70~3.95 MPa,温度为-6~-10 ℃,在门站调压后压力为2.00~2.10 MPa,温度为-16~-22 ℃。燃气进入门站时测得的含水量为61.41~96.89 mg/m3,通过HYSYS软件可将含水量转化为不同压力时的水露点,称横坐标为水露点,纵坐标为压力的曲线为水露点曲线。当节流后的工况位于该曲线左侧区域时,即在相同压力下,燃气的温度低于水露点,此时燃气中有水凝析,因此称曲线左侧区域为析水区。将燃气在节流前、后的运行典型工况点(工况1、工况2、工况3、工况4)、水露点曲线(含水量61.41 mg/m3)、水合物生成曲线进行绘制,分析燃气门站调压过程水合物生成,见图4。

图4 燃气门站调压过程水合物生成分析

由图4可知,燃气门站节流后的运行工况在水合物生成区内。当燃气含水量为61.41 mg/m3时,工况1、工况3、工况4节流后的工况点位于水露点曲线的左侧,代表该工况点节流过程有液态水凝析。当含水量高于此值时,液态水析出的风险更大。

经上述分析,燃气在门站内调压时具备了生成水合物的温度、压力条件,具备了存在液态水的条件,同时节流过程中燃气处于强烈的湍流状态,因此,该燃气门站具有水合物生成的风险,需采取水合物防治措施。

4 燃气门站水合物防治

该门站在调压前预留了注醇点,且站内调压工艺仅在冬季燃气流量大时启动,综合考虑以上两点,采取注入甲醇作为防治水合物的措施。注入甲醇是为了确保管道中流体流动状态在水合物生成区以外[12],研究表明,甲醇含量对水合物的生成温度有较大影响,甲醇含量越高,相同压力下水合物生成温度越低[13]。甲醇的注入量应包含水相中的量、气相中的量及液烃相中的量[14]。考虑到进入燃气门站的气体中重烃组分含量低,节流过程中只有少量的液烃析出,溶解在液烃中甲醇的摩尔分数一般小于0.1%[15],因此忽略甲醇在液烃相中的量。选用HYSYS软件模拟燃气门站调压过程,并计算防治水合物所需的甲醇水相质量分数,进而计算得到调压过程中防治水合物的甲醇注入量。

① 软件计算模型

使用HYSYS软件分别建立燃气门站调压计算模型、防治水合物所需的甲醇水相质量分数计算模型,见图5、6。

图5 燃气门站调压计算模型(软件截图)

图5所示计算模型中,通过输入燃气组成、节流前的温度、压力及节流后的压力,可以计算得到节流之后的温度。使用SAT-100(为水饱和计算模块,可使给定温度、压力下的干燃气达到饱和,使其在所处温度、压力下达到最大含水量)将燃气调至饱和状态,使得燃气在门站进站压力、水露点时达到最大含水量。使用加热炉(E-100)使燃气温度由水露点升至门站进站温度,以此来模拟进入燃气门站的气体。进入燃气门站,燃气经过滤、分流(TEE-100)后,一部分直接输送至高压A管网,另一部分在门站内节流后输送至高压B管网。通过BAL-1实现甲醇与燃气的混合,通过ADJ-1实现根据防治水合物所需的甲醇水相质量分数(图6模型计算得到)计算甲醇的注入量。选用Peng-Robinson方程作为状态方程。

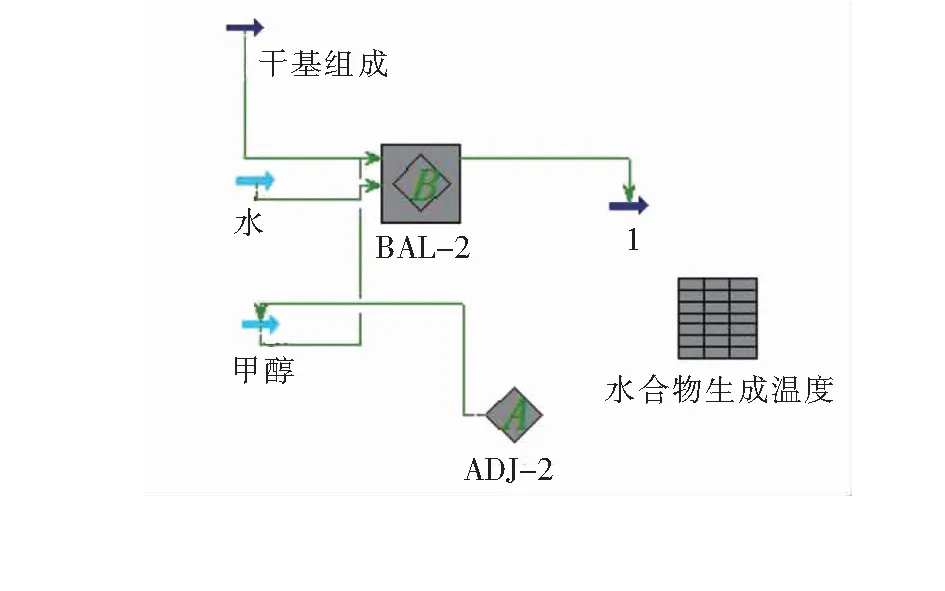

图6 防治水合物所需的甲醇水相质量分数计算模型(软件截图)

图6所示的计算模型可通过指定物流1的温度、压力计算防治水合物所需的甲醇水相质量分数。添加足够量的水,使物流1中出现自由水,随后通过ADJ-2调整甲醇的流量,从而改变物流1的水合物生成温度,当水合物生成温度达到目标值时,记录物流1中甲醇在水相中的质量分数,即为防治水合物所需的甲醇水相质量分数。水合物热力学模型选择Ng-Robinson模型。

结合现场运行实际情况,计算时取3.95 MPa、2.10 MPa分别作为燃气节流前、后的压力,分别取-6 ℃、-8 ℃、-10 ℃作为燃气节流前的温度。

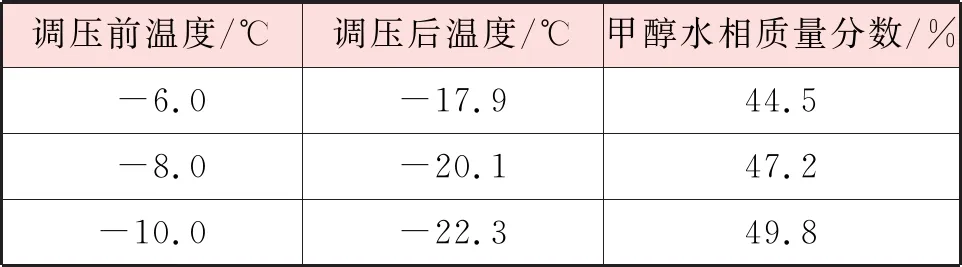

② 防治水合物所需甲醇水相质量分数

甲醇作用的机理是通过活性组分的加入,降低水的活度[16],因此起到抑制作用的是水相中的甲醇。通过图5所示的计算模型得到燃气节流后的温度,并在考虑3 ℃的安全裕量的条件下,将燃气节流后的温度降低3 ℃作为图6所示的计算模型中物流1的温度。物流1的压力取2.10 MPa,通过调整甲醇的流量使物流1的水合物生成温度与其温度相等,进而得到防治水合物所需的甲醇水相质量分数。燃气压力由3.95 MPa降至2.10 MPa时防治水合物所需的甲醇水相质量分数计算结果见表3。

表3 燃气压力由3.95 MPa降至2.10 MPa防治水合物所需的甲醇水相质量分数计算结果

由表3可得,甲醇水相质量分数应为44.5%~49.8%,考虑到节流后的燃气处于低温状态,凝析出的液态水具有结冰的可能性,因此需要分析甲醇溶液的凝固点。甲醇水相质量分数在0%~90%时,随着甲醇质量分数变大,甲醇溶液的凝固点降低,甲醇质量分数为40%、50%时对应的甲醇溶液的凝固点分别为-39.5 ℃、-54.3 ℃[17]。结合节流后实际运行温度,得出当甲醇在水相中的质量分数满足表3所示的要求时,无结冰的风险。

③ 甲醇注入量计算

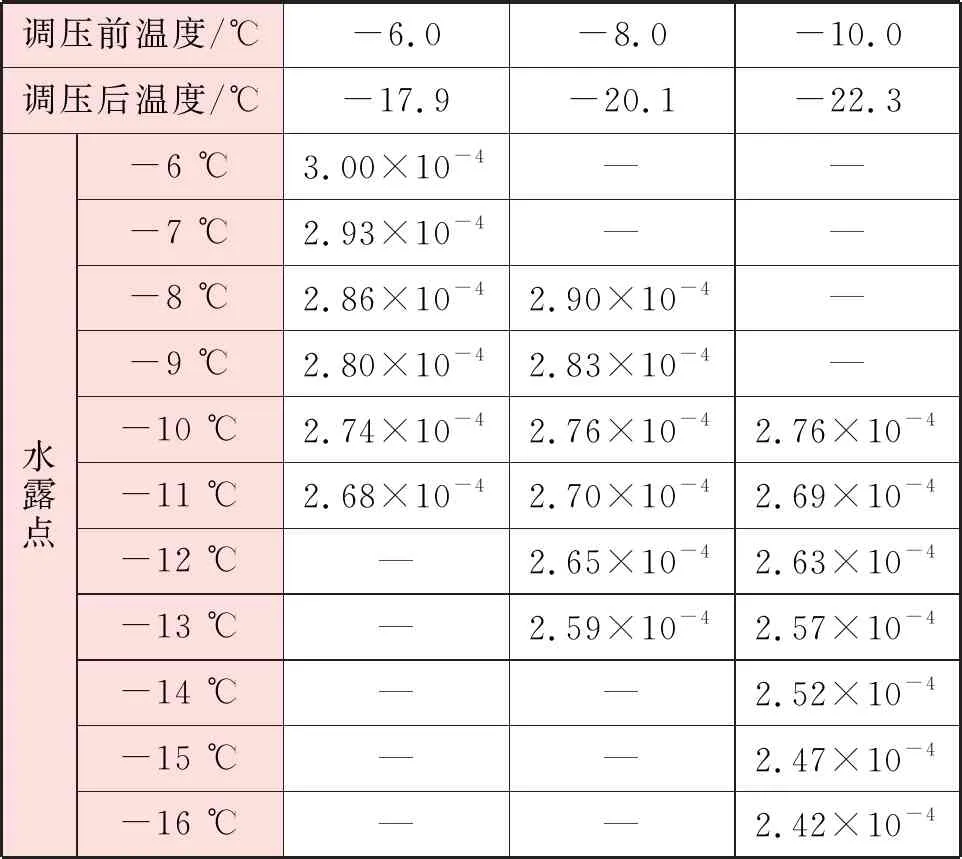

使用图5所示的模型计算甲醇注入量。调压前温度一定时,以1 ℃为间距,降低水露点,得到不同水露点时的甲醇注入量,注入量以每1 m3燃气所需的体积的形式给出,当流量发生变化时可以按比例调节。由于水露点最高为气体温度,因此仅对水露点低于调压前温度的工况进行计算,计算得到的结果见表4。

表4 3.95 MPa降低到2.10 MPa时甲醇注入量 L/m3

由表4可以看出,对于3.95 MPa调压至2.10 MPa这一过程,防治水合物生成的甲醇注入量为2.42×10-4~3.00×10-4L/m3;当节流前温度一定时,随着水露点的降低,防治水合物所需甲醇的量减少,水露点每降低1 ℃,甲醇的注入量可减少0.05×10-4~0.07×10-4L/m3,当水露点降至比调压前温度低5~6 ℃时,此过程无液态水凝析,因此无需计算甲醇注入量。

将甲醇注入量计算结果应用于该门站2018—2019年冬季生产运行中,在节流过程中未发生水合物冻堵阀门现象,取得了较好的防治效果。

5 结论

通过改变甲烷、乙烷、丙烷、异丁烷的摩尔分数,分析研究燃气组成对水合物生成条件的影响规律。针对某城市燃气门站2017—2018年出现的冻堵情况,对水合物的生成进行分析。使用HYSYS软件分别建立燃气门站调压计算模型、防治水合物所需的甲醇水相质量分数计算模型,对某城市燃气门站的调压过程进行模拟,研究调压过程中水合物防治。研究结果表明:

① 燃气组成对水合物生成条件存在一定的影响,异丁烷、丙烷对水合物的生成温度有较大影响,且异丁烷影响程度大于丙烷,甲烷、乙烷的变化对水合物生成温度无明显影响;随着压力的升高,燃气组成变化对水合物生成温度的影响相对减弱。

② 研究了通过HYSYS计算燃气调压过程防治水合物生成甲醇注入量的方法,即计算防治水合物生成的甲醇水相质量分数并根据甲醇水相质量分数计算总注入量。通过该方法计算得到某燃气门站调压过程中甲醇水相质量分数为44.5%~49.8%,甲醇的注入量为2.42×10-4~3.00×10-4L/m3。

③ 调压过程压力从3.95 MPa至降2.10 MPa、调压前温度为-6~-10 ℃时,随着水露点的降低,所需甲醇的量减少,水露点每降低1 ℃,甲醇的注入量可减少0.05×10-4~0.07×10-4L/m3。当水露点降至比调压前温度低5~6 ℃时,调压过程无液态水凝析,因此无需计算甲醇注入量。