PE燃气管道管中管方式水平定向钻穿越

吉 程, 支 焕, 朱凯敏

(1.中国市政工程西南设计研究总院有限公司,四川成都610000;2.珠海港兴管道天然气有限公司,广东珠海519000)

1 概述

随着城市燃气技术的不断发展,在城市燃气中压管网中PE管逐渐取代传统的钢管,应用越来越多。但PE材质的屈服强度没有钢管大,因此无法在长距离穿越工程中应用。结合燃气管道穿越珠江入海口工程(即鸡啼门水道燃气管道穿越工程),创新提出并使用“管中管”的穿越工艺,顺利完成长度约954 m的PE燃气管道穿越工程。

2 工程概况及难点

2.1 工程概况

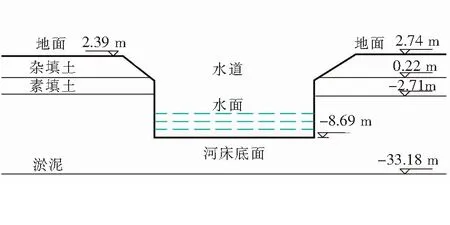

鸡啼门水道燃气管道穿越工程,管道公称外径为355 mm,设计压力为0.4 MPa,是连接珠海市高栏港区和金湾区的唯一中压输气管道。工程穿越的鸡啼门水道为广东省内河Ⅲ级通航河道,是珠江在珠海的入海口之一,交通流量大,穿越段河面宽约820 m,穿越总长度达到954 m。燃气管道平面位置见图1,纵断面截图见图2。

图1 燃气管道平面位置

图2 燃气管道纵断面截图

2.2 穿越地层情况

根据钻探结果(最深钻探孔的孔底标高为-33.18 m),拟穿越区域内地层主要为人工填土层(杂填土、素填土)、第四系海陆交互相沉积层(淤泥)。工程地质剖面见图3(标高为该地层标高的平均值)。

图3 工程地质剖面

2.3 工程难点

① 穿越段属于水上交通要道,上下游有重要建构筑物,因此项目审批部门多、审批时间长。根据规划部门意见,项目实施前,需征求国土资源、航道、水利、水务、公安、市政等部门的意见,同时要根据各部门相关行业的要求,开展《通航条件影响评价》等专项方案的评审、报批工作。

② 穿越河道为珠江入海口,水含盐量大。同时,该穿越管道是连接两个行政区域的唯一中压管道,为保证长效运行,对管道防腐提出了更高要求。

③ 穿越距离长,PE管道屈服强度无法满足要求。如何突破该局限,完成长距离穿越,成为本工程最重要的技术难点。

3 方案比选

3.1 钢管

城市燃气管道穿越工程通常选用焊接钢管和无缝钢管[1]。钢管的屈服强度和抗拉强度大,抗扭曲能力和抗外力破坏强,因此大多数输气管道和城市燃气管道在长距离穿越工程中优先选用钢管。本工程为穿越含盐量较大的入海口,海水对管道的腐蚀作用非常大,必须配合3PE防腐和阴极保护技术使用。但穿越工程属于隐蔽工程,加之穿越的河道为通航河道,后期基本没有条件对管道进行检修、维护,所以钢管穿越的难点在于施工过程中对管道防腐层完整性的质量控制。

3.2 PE管

穿越用PE管一般采用PE80或PE100的SDR11系列管道。PE管具有耐快速、慢速裂纹扩展和断裂延伸率高等特点,具备良好的抗不均匀沉降、柔韧性和抗震性,最重要的是耐腐蚀性[1]。受PE材料强度的影响,管道无法承受很大的回拖力,穿越长度受限制。根据CJJ 63—2018《聚乙烯燃气管道工程技术规程》第6.3.5条,得到PE管最大允许拖拉力计算公式:

(1)

式中F——PE管最大允许拖拉力,N

dn——管道公称外径,mm

S——标准尺寸比

以公称外径为355 mm、标准尺寸为11的PE管道为例,得出最大允许拖拉力约为167.88 kN。

再根据GB 50423—2013《油气输送管道穿越工程设计规范》第5.2.3条,穿越管道回拖时,钻机最大回拖力可按式(2)计算值(FL)的1.5~3.0倍选取。

(2)

式中FL——计算拉力,kN

L——穿越管道的长度,m

f——摩擦系数,取0.3

D——管道外直径,m,取0.355 m

rm——泥浆容重,kN/m3,取11 kN/m3

δ——管道壁厚,m,取0.032 m

rs——管道容重,kN/m3,取9.2 kN/m3

Wf——管道单位长度重量,kN/m,取0.34 kN/m

K——粘滞系数,取0.18

要求钻机最大回拖力小于等于式(1)中的PE管最大允许拖拉力,上面两式联立可得该PE管道允许的最大回拖长度为180~361 m,本工程需穿越长度约为954 m,已超过该PE管道允许的最大回拖长度。

3.3 PE管加钢管

结合钢管抗拉强度大,适合长距离穿越,PE管防腐性能好的优点,提出“管中管”的做法,即以PE管作为输气管道,在外套钢管保护,夹层使用管箍滑轮结构保证PE管的稳定性,同时可避免回拖过程中因钢管和PE管产生相对位移,造成钢管内壁的毛刺及焊缝凸起对PE管划伤。回拖前,通过钢塑转换接头将PE管与钢管焊接成一体,然后一起回拖。回拖过程中管道所受的主要外力来自管外壁与地层及泥浆之间的摩擦,该力全部作用于钢管外壁,钢管内的PE管几乎不受任何影响,从而解决了PE管因抗拉强度小无法长距离穿越的难点。

4 工程实施

本工程由于穿越距离较长,同时受场地条件影响,管道先焊接成3段,再整体焊接,一次回拖。同时结合工程实际情况,在穿越工程中创新使用了管箍滑轮结构,优化了PE管穿钢管和端头碰口对接工艺。

4.1 管箍滑轮结构

为保证回拖过程中PE管的完整性,采用了管箍滑轮结构(见图4)。第1步制作紧固管箍。将D377×5规格钢管切成长60 mm的管段,将管段沿过轴线的截面切开,在切开处两侧焊接10 mm厚的钢板,钢板中间开孔,用M16双头螺栓进行锁紧,形成管箍夹耳结构,同时在紧固管箍与PE管之间增加100 mm厚的橡胶进行保护。第2步制作定向滑轮。将4个定向滑轮以中心轴呈90°焊接在紧固管箍上,通过现场试验,确定滑轮高度为61 mm。最后将此管箍滑轮结构沿PE管轴线方向,每6 m设置1个。通过这种方法,一方面避免回拖过程中钢管内壁的毛刺及焊缝凸起划伤PE管,另一方面为后续PE管穿钢管提供了方便。

图4 管箍滑轮结构

4.2 管道布管及穿管

由于穿越距离较长,同时受场地限制,钢管和PE管需分成3段布置,每段长300~350 m。各段内的PE管和钢管先分别焊接,待PE管压力试验合格后,再将管箍滑轮结构按6 m间距安装,然后将焊接完成的PE管拖入对应的钢管内(拖入后的3段分别称为1#分段管、2#分段管和3#分段管)。为方便后续管道连接,除与钢制拖头连接的1#分段管首端PE管和钢管齐平外,1#分段管末端、2#分段管两端和3#分段管两端的PE管均比钢管长出5 m。最后通过端头碰口对接工艺将此3段焊接成一体。

1#分段管中的PE管穿钢管过程见图5(图5中未画出钢板)。首先通过钢塑转换接头,将PE管端头与一块钢板连接,钢板另一端与钢制拖头连接,钢制拖头通过钢丝绳与卷扬机连接,通过卷扬机逐渐将PE管拉入钢管内。然后将钢板与钢管进行焊接。

图5 1#分段管中的PE管穿钢管过程

4.3 端头碰口对接

1#分段管置于拟回拖区域,2#、3#分段管利用卷扬机和吊机摆放在与1#分段管同一水平线上,相邻PE管道端头之间的距离以方便PE管热熔焊接操作为准。分段管之间的PE管焊接完成后,用管帽将3#分段管尾部封堵,整体试压合格后进行钢管焊接。以回拖方向为前行方向,1#分段管尾部有5 m 长PE管露在钢管之外,在露出的PE管上包裹2 m长的防火绝热棉,然后将PE管向钢管内拉进1 m,最后利用卷扬机将2#钢管向前拉,与1#钢管焊接,依此做法完成2#、3#钢管的焊接。防火绝热棉的作用是为了防止钢管焊接产生的焊渣及热量损伤PE管。

最后对管道进行整体回拖。回拖结束后,在1#分段管的钢板与PE管连接处进行切割,然后再将钢管继续切割掉3 m左右,露出PE管,以便与上下游管道连接。

5 结语

考虑到钢管在穿越过程中仅做套管使用,所以未对钢管进行3PE防腐处理。从工程实测数据来看,PE管在穿越段的实际拉伸长度几乎为零,证明这种“管中管”的穿越工艺是可行的。