酚氨回收装置影响萃取的因素分析及改进措施

崔立国,王洪坤,王国平

(伊犁新天煤化工有限责任公司,新疆 伊宁835000)

伊犁新天煤化工有限责任公司(简称新天煤化工)煤制天然气项目采用碎煤加压气化技术,设计年产20亿m3天然气,副产品包括硫铵、重芳烃、轻烃等,是目前世界上已建成单体最大煤制天然气项目,项目于2017年6月试生产并产出合格天然气。在煤气化过程中,会产生大量气化废水,以一台加煤量为30 t/h的气化炉为例,满负荷运行时净产水量32 t/h~35 t/h,该废水因含有大量的油、尘、氨及酚类物质等[1],需要经过复杂的回收处理程序后循环使用。其中酚的回收主要是在酚氨回收装置,通常采用萃取法,利用酚类物质在水和溶剂中溶解度的差异,将大部分酚萃取出来回收利用。酚的萃取影响因素较多,主要受萃取剂种类、填料类型、萃取pH、负荷、油含量、温度等的影响。现以此酚氨回收装置为实验装置,考察了影响萃取的部分因素并进行了相应的改进。

1 酚类物质的脱除及其工艺流程

酚类物质的脱除目前普遍使用的是萃取法,常用的萃取流程有脱酸-萃取-脱氨-溶剂回收及脱酸-脱氨-萃取-溶剂回收流程。第一种流程因萃取在脱氨之前,导致萃取水质呈碱性,脱酚效果不好,已很少使用。目前工业上普遍采用的是第二种萃取流程,经脱酸、脱氨后的废水pH值可降低至5~7,满足萃取对pH的要求[2-5]。

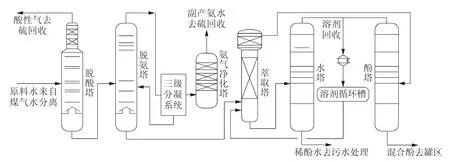

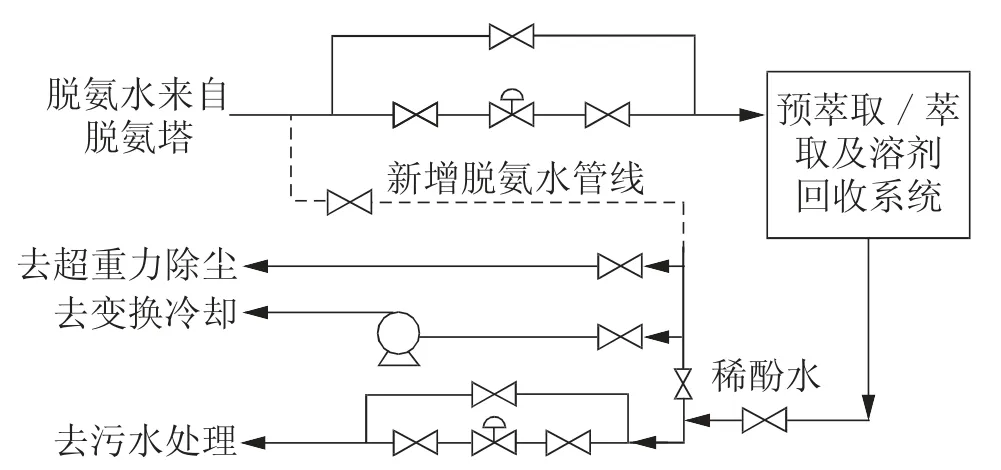

新天煤化工煤制天然气项目酚氨回收装置工艺流程示意图见图1。在萃取过程中,萃取剂与脱酸-脱氨后的酚水在萃取塔内逆流接触,经萃取后产生的稀酚水送往下游污水处理装置进一步处理,溶剂经回收后循环使用。为提高萃取级数和效率,可增加预萃取单元。萃取效果决定着稀酚水指标能否合格,若指标不合格,则会影响下游生化处理装置的正常运行,一般需要降负荷并将不合格的稀酚水返回煤气水分离装置重新处理,但会直接降低装置处理能力,并导致运行成本提高,甚至影响整个生产系统的负荷。因此,萃取效果对于稀酚水总酚及COD指标起着决定性的作用。

2 影响萃取效果的因素分析与控制

2.1 pH值的影响

脱氨塔在运行过程中,通过投加烧碱脱除酚水中的固定氨,以控制稀酚水中铵盐含量,但碱量过多直接影响萃取的pH值,加碱脱氨原理反应式见式(1)。

因此,脱氨塔加碱量的调整,既要考虑稀酚水指标中对铵盐含量的要求,还要考虑萃取对pH值的要求。

图1新天煤化工煤制天然气项目酚氨回收装置工艺流程示意图

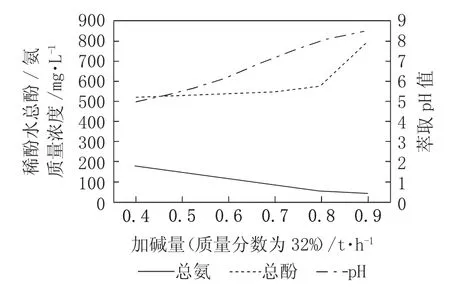

经运行验证,对于总氨质量浓度为8 000 mg/L、固定铵质量浓度为360 mg/L的原料水,在控制脱氨塔负荷为300 m3/h、塔釜温度为156℃~158℃、塔釜压力为0.48 MPa条件下,其加碱量对萃取pH值、稀酚水总氨及总酚含量的影响见图2。

图2加碱量与萃取pH值、稀酚水总氨及总酚含量的关系

由图2可知:(1)随着加碱量的增加,萃取pH值逐渐增大,当加碱量超过0.8 t/h时,萃取pH值超过8.0,此时稀酚水总酚含量大幅上升;(2)随着加碱量的增加,稀酚水总氨含量逐渐降低。因此,加碱脱氨应考虑萃取对于pH的要求,控制合适的加碱量。

此外,脱氨水中游离氨含量较高时,会使萃取pH迅速升高,同样容易影响萃取效率[6-7]。

2.2 萃取相比的影响

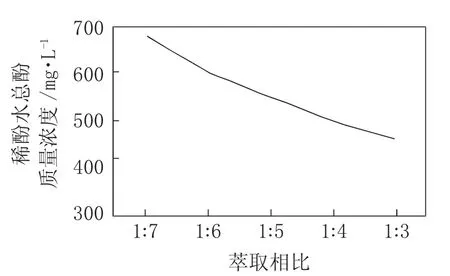

萃取相比是溶剂进料与酚水进料的体积比,在一定的进料量和萃取条件下,溶剂用量的多少会对出水总酚产生比较明显的影响,在确定进料指标和其他条件稳定的前提下,改变萃取相比得到的稀酚水总酚指标见图3。

由图3可知,萃取相比增大,稀酚水总酚含量降低,但当萃取相比大于1∶4后,稀酚水总酚含量降低趋势减缓,当萃取相比继续加大后,稀酚水总酚含量趋于稳定。

2.3 油含量的影响

图3萃取相比与稀酚水总酚的关系

原料水油含量高对萃取的第一个影响是在脱酸-脱氨阶段,影响脱酸-脱氨塔再沸器换热效果,造成加热蒸汽量大幅波动,脱氨塔温度无法升高,脱氨水游离氨含量超标,进而导致萃取pH值升高(>8),影响萃取效果,使得稀酚水总酚、COD、总氨含量都会超标。一般出现这种情况首先需要加强对脱氨塔的操作,降低萃取pH及脱氨水游离氨含量,为后续萃取系统创造有利环境。

第二个影响是在萃取过程中,加入萃取塔中的溶剂一部分溶解在油中或者被油包裹,实际发挥萃取作用的溶剂量减少,容易造成稀酚水中总酚及油含量超标,即使在加大溶剂量的情况下,也不会有明显效果。运行数据表明,原料水中油质量浓度控制在350 mg/L以下,不会对萃取产生明显的影响。

第三个影响是在溶剂回收阶段,会出现水塔、酚塔超压、塔釜温度偏低和酚塔塔顶温度偏高等情况,这些情况会导致酚塔回收的溶剂质量较差,油、总酚及水含量较高,使回收溶剂纯度降低。超压、温度偏低等情况还会造成溶剂大量损失,导致出水指标不合格、运行成本大幅上升。

第四个影响是油与溶剂混合形成的油污会在萃取设备相界面处积存,积存的油污会随萃取物进入酚塔,并最终导致副产品混合酚中中性油指标超标,影响混合酚质量和价格。

对于原料水中油含量的控制,需要加强上游装置收油操作,通过开发新工艺、改进设备结构、优化操作等方法强化收油效果,降低酚回收装置来料水中的油含量。对于萃取相界面处的油污,需要定期排出,以免影响萃取效果和混合酚质量;为降低排污造成的溶剂损失,可增加分液设备,对排出的油污中的溶剂进行分离回收。

2.4 萃取负荷的影响

萃取负荷的增加会造成原料水在萃取塔中的流速加快,停留时间变短,其中的酚类物质与溶剂的接触萃取时间也相应变短,萃取效率降低。因此,为保证萃取效率,应在允许范围内,保持较低进料负荷。为提高产品稀酚水的外送比例,需保证合格稀酚水全部外送至污水处理装置。经酚氨回收装置生产的合格稀酚水相对洁净,需要将其中一部分送至变换冷却装置、超重力除尘装置作为洗涤水使用[8],增加了系统煤气水循环量,降低了酚回收的处理效率,在实际运行中,可将此部分稀酚水使用脱氨水进行替代,经运行实验,使用脱氨水替代稀酚水(外送稀酚水改为脱氨水流程示意图见图4)不影响相关装置的正常运行,可大大提高酚氨回收装置的处理效率和处理能力。由于萃取和变换冷却装置对脱氨水温度要求不同,可在相关装置增加换热器以满足其对脱氨水温度的要求。

图4外送稀酚水改为脱氨水流程示意图

使用脱氨水替代稀酚水后,可降低萃取系统负荷,同比条件下有利于降低稀酚水总酚及COD含量、溶剂消耗及运行成本,有效地解决了酚氨回收系统运行问题(即萃取效果不理想影响装置满负荷运行),单系列负荷可提高10%~15%,单系列低压蒸汽消耗可降低12%~16%。

2.5 溶剂种类的影响

目前酚类物质回收常用的萃取溶剂有异丙醚(DIPE)、乙酸乙酯、甲基异丁基甲酮(MIBK)等,不同的萃取剂对于酚类物质的萃取能力不同。DIPE对酚类物质的萃取能力弱于乙酸乙酯和MIBK,但在溶剂回收成本方面占有优势;乙酸乙酯与MIBK对酚类物质多元酚有较强的萃取能力,但是设备投资和溶剂回收成本较高。对于萃取剂的选择,应综合考虑萃取能力、设备投资、运行成本以及安全性、稳定性等因素[9]。

2.6 其他因素的影响

影响萃取效果的其他因素还包括萃取温度、溶剂纯度、压力、填料种类等。一般来讲,不同的萃取剂具有不同的最佳萃取温度,二异丙基醚一般要求萃取温度在40℃~50℃,MIBK要求相对较高一点;溶剂纯度主要取决于溶剂回收系统,即酚塔和水塔运行情况,需要加强操作;压力对萃取的影响目前研究和工业运行经验较少,暂时没有相关数据;填料种类对萃取能力有较大的影响,不同的填料对两相的分割破碎能力不同,影响两相接触与萃取的发生。

3 萃取系统改进

萃取塔是整个萃取系统的核心设备,原料水与溶剂在萃取塔中接触完成萃取过程。目前,酚水萃取使用较广泛的萃取塔主要是填料萃取塔和转盘萃取塔。就萃取能力而言,同比条件下转盘萃取塔有更强的萃取能力,但由于其存在转动设备,结构较为复杂,运行检修及维护成本也相对较高;填料萃取塔结构相对简单,具有更低的运行成本和更稳定的萃取性能[10-12]。

不同类型的萃取塔萃取能力会有所不同,其运行成本及适用工艺也会有所不同。对某含酚废水填料萃取塔改造前后运行效果进行对比,可为该型萃取塔改造提供工程参考。

此次技改主要包括在原萃取塔的基础上,将使用的共4段TJG-30型高效格栅板填料+TJH-30波纹板填料,更换为共6段FG-Ⅰ+FG-Ⅱ+FG-Ⅲ型格栅填料,并使用新配套的酚水及溶剂进料分布器。因填料体积增加,将原安全阀口与溶剂进口位置互换,塔釜出料口位置下移。

3.1 改造前后萃取塔单塔萃取能力对比

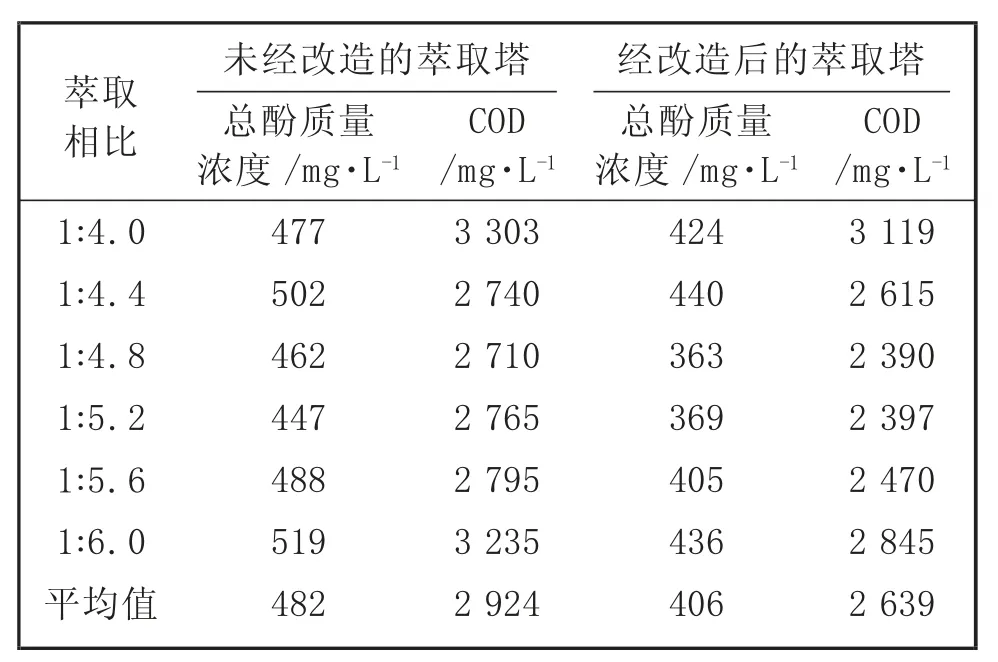

技改后,以该装置为实验装置,对单系列A、B塔(B塔技改)进行对比。其中,原料水总酚质量浓度在5 500 mg/L左右。当萃取塔单塔负荷为80%(120 m3/h),通过改变萃取相比,得到萃取塔改造前、后出水总酚及COD含量,见表1。

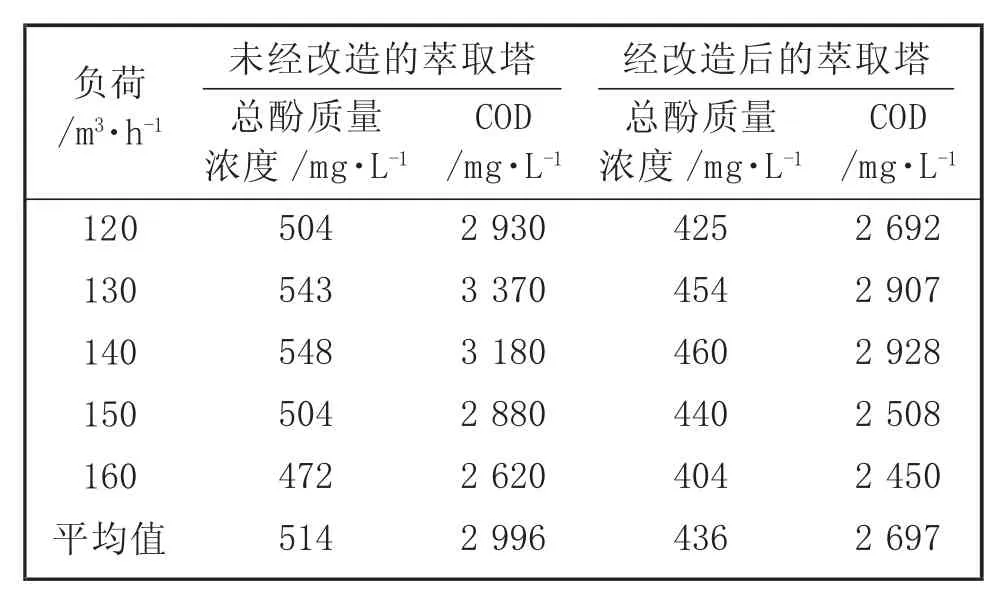

当萃取相比为1∶6.0,逐渐提高萃取塔负荷,得到不同萃取负荷时萃取塔改造前、后出水总酚及COD含量,见表2。

由表1、表2可知,萃取塔改造后,相同条件下技改后的萃取塔出水总酚及COD含量大大低于未技改的萃取塔。

表1不同萃取相比时萃取塔改造调试数据

表2不同负荷时萃取塔改造调试数据

3.2 改造后的萃取塔单塔萃取能力测试

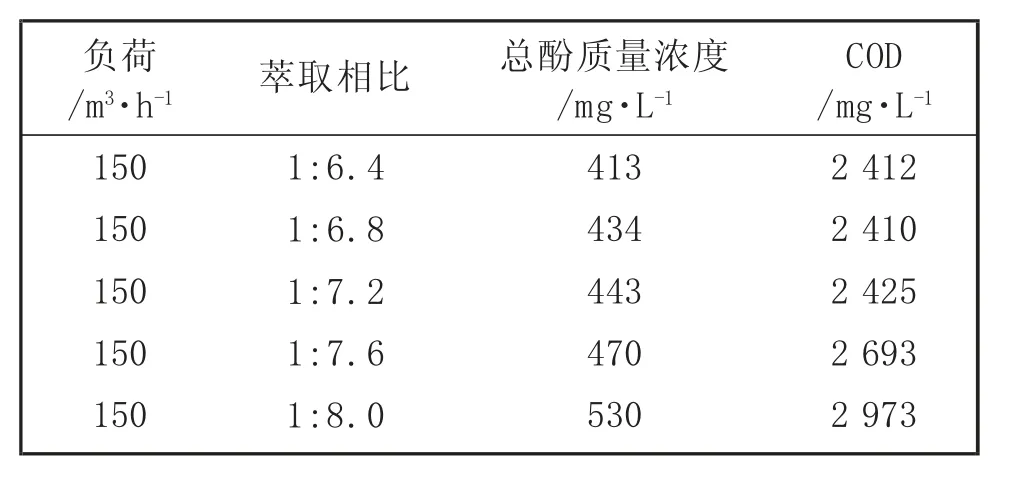

技改后的萃取塔萃取能力测试结果见表3。由表3可知,技改后萃取相比从1∶6.4调整至1∶7.2过程中,萃取塔出水总酚及COD含量变化不大;当萃取相比<1∶7.6,总酚及COD含量明显上升。运行结果表明,技改后的萃取塔填料对溶剂及酚水有更好的切割破碎作用和更强的传质效率,填料体积的增加延长了两相接触萃取的时间,对萃取效果有较为明显的提升。

表3技改后的萃取塔萃取能力测试结果

3.3 经济核算

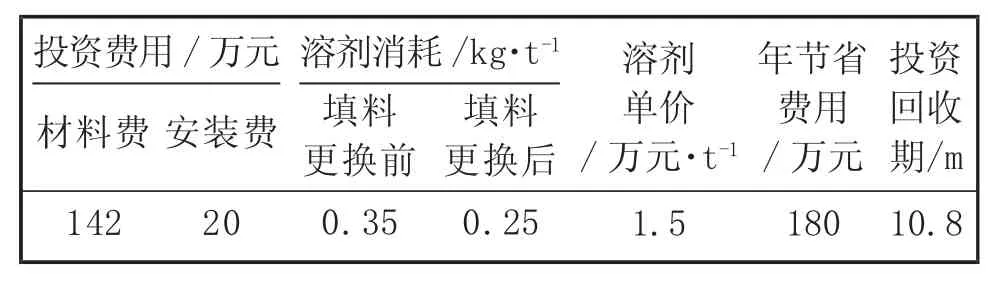

此次萃取塔填料更换施工周期为25 d,可在装置大检修或者正常运行时进行(单塔运行),对装置正常运行无影响。萃取塔(单塔)填料更换前后运行费用核算见表4。

表4萃取塔(单塔)填料更换前后运行费用核算

由表4可知,填料更换后,新型填料溶剂消耗更低,可节省溶剂费用180万元/a,并且在较短时间内即可回收改造成本。

4 结 论

4.1通过对煤气化含酚废水影响萃取脱酚因素分析,提出了通过控制加碱与pH值、萃取相比、原料水油含量与进料负荷等提高萃取效果的方法。

4.2通过外送稀酚水流程改造,提高了装置处理能力,降低了萃取负荷和运行成本,有效解决了酚氨回收运行瓶颈问题。

4.3通过萃取塔填料的改造,提高了萃取塔萃取能力,降低了萃取系统运行负荷和成本。