某车型前雨刮行程偏差问题分析解决

余维军 陈胜华 邓柳俊 伊天隼 周永范

摘 要:对某车型生产过程都存在雨刮器行程偏差模式进行原因分析及问题改进。通过问题剖析,找到主要影响因素,并制定相应的对策措施,推动措施实施,有效地解决因雨刮器行程偏差导致的现场质量问题产生,为生产现场问题解决及新产品开发提供了宝贵的经验。

关键词:前雨刮;失效;解决方案

1 引言

汽车都安装有电动玻璃刮水器,其对车辆行驶安全起着至关重要的作用,一般刮水器采用直流永磁电动机,雨刮器电动机与蜗杆机械部分做成一体,蜗轮蜗杆机构的作用是减速增扭,其输出轴带动四连杆机构,通过四连机构把连续的旋转运动改变为左右摆动的运动,最后由转轴带动雨刮片在往复运动,清除玻璃上的雨水、灰尘等。

某车型前雨刮采用的是双臂式系统,连杆与电机分别固定在车身前隔板上,要求各零件生产精度比较高,各零部件固定到车身后,受各零件尺寸以及车身安装点的影响,刮刷的行程往往不易控制,经常出现雨刮行程偏差,刮刷上边打到前档风框,运动到下边与胶条干涉,产生抖动、异响、刮水不干净;或者行程小,盲区大,影响驾驶员视野等问题;在总装车间反复批量发生,多年来未找到有效的解决办法,影响了车间的生产效率以及纠错浪费。偏差车返修不仅周期长、返修强度高且行程不好控制;返修不当还会改变雨刮刷的攻击角,及连杆变形等,售后极易导致刮水不干净或前雨刮打抖现象。

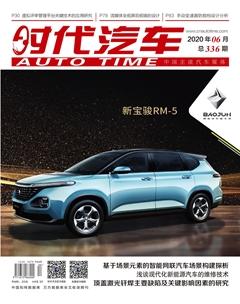

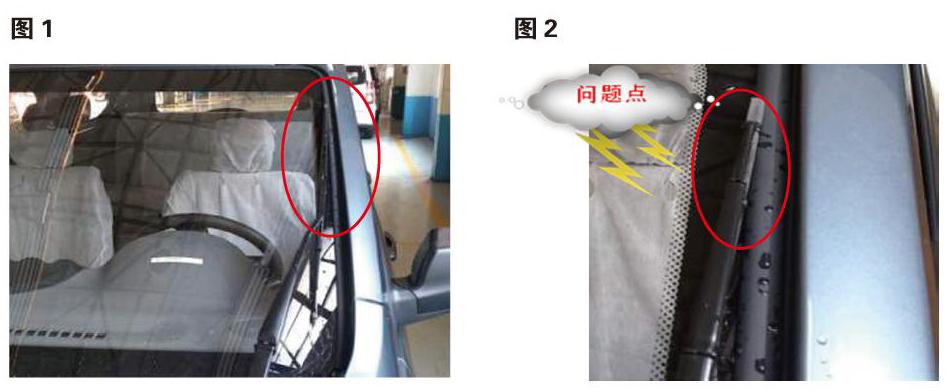

某车型在生产现场发现前雨刮器在高速档位,升程刮刷碰到前挡框玻璃胶条,降程碰到上安装板;严重的车辆刮刷打到车身前挡风框(图1、2所示),或者行程小,盲区大,影响驾驶员视野等問题,据返修数据统计,偏差率达8.0%以上。

2 问题原因分析及研究

问题解决团队对偏差表现模式进行分类及统计与比例分析,发现主要症结所占比例达到90%以上(如表1),得出问题的主要症结为:系统偏差积累。

针对问题的主要症结,问题解决团队开展头脑风暴及数模查询,图纸核对等相关手段,对偏差车及模式进行分析,得出11个有可能存在的影响因素

1、车身电机安装点Y向偏差

2、雨刮电机曲柄半径偏差

3、连杆主摆臂半径偏差

4、连杆副摆臂输入轴半径偏差

5、连杆副摆臂输出轴半径偏差

6、连杆1长度偏差

7、连杆2长度偏差

8、右输出轴安装点Y向偏差

9、机构急回特性的极位夹角θ偏差

10、刮臂压力影响

11、雨刮电机的转速影响

(图3、4所示)

得出可疑因素后,问题解决团队分工合作,利用数模模拟分析、三坐标测量室、数据库统计等相关手段,对11个可能影响因素进行逐个确认,最终经过汇总讨论分析,得出影响主要症结问题的4个主要影响因素(如表2、3、4、5所示)。

1、雨刮电机曲柄半径偏差(表2)

2、连杆主摆臂半径偏差(表3)

3、连杆副摆臂输出轴半径偏差(表4)

4、雨刮电机的转速

此车型采用直流永磁电机,非电子电机;空载转速:高速65±8r/min低速45±5r/min;

电机线圈匝数越少最终转速越快,反之则越慢,转速高,则刮刷摆动的速度也加快,由于惯性大,刮刷行程也会增大;雨刮电机的转速受电机线圈绕组匝数影响,在空载状态下将雨刮臂竖起,用秒表测量刮臂1分钟来回摆动的次数,等于电机的转速。经测试,雨刮在高速档时较低速档时刮刷最大行程相差20-25mm。

3 问题对策制定及实施

1、制定对策(如表5所示)

2、对策实施:

A、根据三坐标数据对电机曲柄球销孔位置微调0.2mm,并制作生产线专用简易检具,利用止、通端判识零件合格;100%对电机曲柄测量(图5所示)

B、对主摆臂输出轴铆接工装调整,提高输出轴垂直度;并制作生产线主摆臂简易检具,利用止、通端判识零件合格;100%对测量(图6所示)

C、对副摆臂输出轴工装进行优化调整,提高输出轴与摆臂的垂直度,并制副摆臂输出端简易检具,100%对输出轴检测(图7、8所示)

D、通过增加电机线圈匝数,降低高速档时的转速,进而减少高速档时刮刷行程,通过多组试验,最终确定合理的电机线圈匝数。(如表6所示)

4 效果检查及跟踪

1、在各项措施实施后,针对主要症结产生的问题进行调查及数据统计,(如表7所示)

5 结语

本文介绍了某车型雨刮器在生产现场出现行程大,刮到前挡风玻璃胶边的偏差模式,通过对偏差模式及数据以及雨刮器运动与模拟分析,找出了影响雨刮行程的主要影响因素,针对主要原因制定了有针对性的解决措施并推进实施,成功解决问题的主要症结,为生产现场问题解决提供了宝贵的经验,与今后在新车型开发时提供尺寸的输入;并对供应商零部件质量控制指引了方向;保证了行程的合理性。避免雨刮行程偏差,刮刷打到上下边框,所产生抖动、异响、刮水不干净、以及影响了雨刮片寿命的系列问题。

参考文献:

[1]《机械设计基础》机械工业出版社 编写人/丁洪生、廉以智.

[2]《机械原理》机械工业出版社 主编/安子军.

[3]《某车型前刮水系统设计参数》上汽通用五菱技术中心 主编/刘宗健.