电絮凝和电化学氧化技术用于焦化废水深度处理的研究

文_张艾红 农华国

1.广西柳州钢铁集团有限公司 2.中节能六合天融环保科技有限公司

焦化废水是炼焦煤高温干馏、焦炉煤气净化和化工产品回收精制过程中产生的废水,有机成分复杂,含有挥发酚、氰化物、多环芳烃及氧、硫、氮等杂环化合物,污染物浓度高,是一种很难处理的工业有机废水。目前的处理工艺主要是预处理+生化处理(生物脱酚、脱氮)+深度处理,预处理与生化处理工艺比较成熟,但深度处理工艺在不断改进中。深度处理应用的技术主要有吸附法、强化催化氧化法、反渗透法等,对废水中的COD进行进一步地降解,其中电化学用于深度处理焦化废水实践经验较少,通过对电化学技术反复试验,取得了较好的效果。

1 电化学技术原理

1.1 电化学反应原理

电化学法处理废水的原理是使用软稳高频脉冲和合金电极,在脉冲电场的电流冲击和电催化作用下,废水中的有机物在电极表面连续产生瞬间电化学氧化降解和还原改性,同时还产生如下两个物理化学分离反应。

一是电气浮,在脉冲电流的作用下,在阳极面上产生O2和Cl2;在阴极面上产生H2等,借助电极上析出的微小气泡的上浮,分离疏水性杂质微粒。

二是电凝聚,在脉冲电流的作用下,合金阳极部分产生电化学溶解,产生适量的Fe2+、Al3+等离子。再经一系列水解,聚合及亚铁离子的氧化过程,生成各种羟基络合物、多核羟基络合物以及氢氧化物(Fe(OH)2、Fe(OH)3),使废水中的胶态杂质、悬浮杂质,凝聚沉淀分离。同时带电的污染物颗粒在电场中泳动,其部分电荷被电极中和而使其脱稳聚沉。

1.2 电催化氧化反应原理

电催化氧化反应分为阳极催化氧化为主反应和阴极电化学还原为副反应的两个反应过程。

1.2.1 阴极过程

阴极过程主要用于重金属回收和卤代烃还原脱卤,卤代烃中的卤素可以在阴极上被H原子取代而还原,重金属离子在阴极上电沉积。这种反应过程可以减少有机物的毒性,降低重金属离子含量,提高其可生化性,有利于后续生化处理。

1.2.2 阳极过程

阳极过程是一个复杂的反应过程,其反应过程存在多种“氧化剂”的协同作用,如·OH、H2O2、O2、O3、Cl2、HClO、ClO2、高价金属离子等。可分为直接催化氧化和间接氧化两个主要过程。直接催化氧化过程中,污染物首先吸附在催化阳极表面,然后通过阳极电子转移反应,污染物被氧化降解,部分有机物“矿化”(即生成CO2和H2O)。间接催化氧化过程是利用电化学反应产生的氧化和还原物质作为反应剂或催化剂,使污染物转化成毒性更小的物质。

鉴于上述电化学催化反应原理,在采用电化学催化氧化技术处理废水过程中让污水在一定的压力条件下,增强了氧化剂在污水中的浓度,提高了催化氧化的效率。

2 电化学法处理焦化废水试验

2.1 试验目的

焦化废水经生化处理后,再经电化学处理,研究其影响因素,找到合适的技术参数,进一步降解焦化废水中的COD。

2.2 试验方案

本次试验采用电絮凝与电化学氧化相结合的方式处理焦化二沉池废水,装置处理能力为500L/h,废水总停留时间不超过40min。装置由电极反应罐、电极板、除垢清洗装置、电源等组成。电极板通电后在污水中放电,产生大量的羟基自由基、活性氧自由基,分解破坏有机物分子结构,电极上涂敷的贵金属具有催化氧化作用,提高氧化效率。

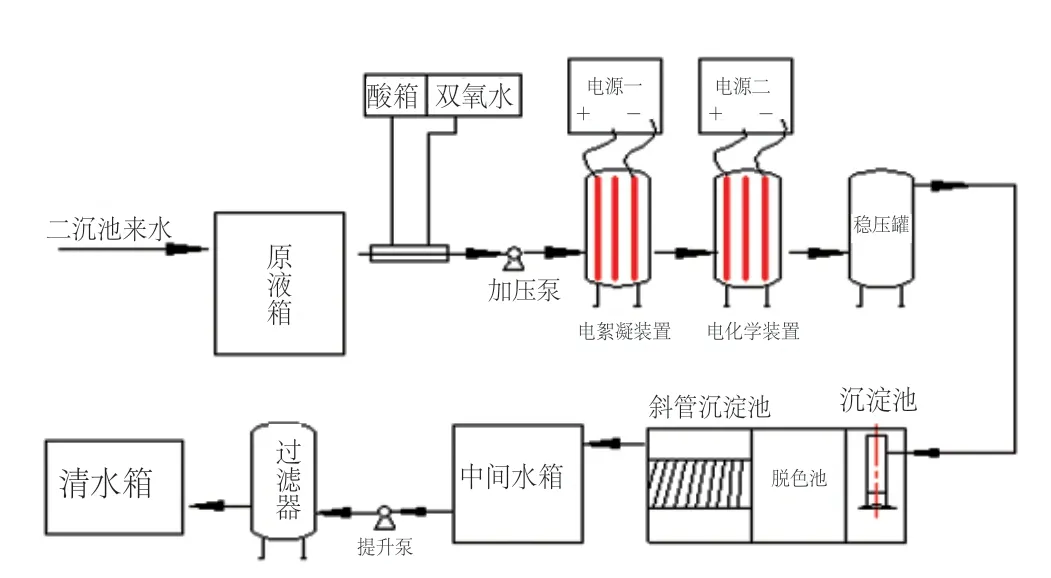

试验方案:焦化废水处理系统二沉池来水进入原水箱,再由加压泵打进电絮凝和电化学氧化装置中,在加压泵抽水的同时加入盐酸调节原水的pH值及加入双氧水,电絮凝和电化学装置都带有一定压力,反应完后进入稳压罐,其目的是使废水在一定压力下进行完全反应,之后经过沉淀、分离、过滤,出水达标。工艺流程如图1所示。

图1 500 L/h电化学氧化法处理焦化废水工艺流程图

2.3 电源及电极材料选择

2.3.1 电源采用脉冲电源

2.3.2 电极材料选择

在电化学技术处理废水的过程中,电极材料是主要的影响因素,它不仅起着传导电流的作用,还对降解污染物有直接催化的作用。因此,电极材料的选择直接影响着废水处理效率的高低。

电絮凝常见的电极材料为铝和铁,铁电极的电流密度远远高于铝电极,铝电极不仅电流密度小,而且很快钝化。因此,本次中试采用铁电极。铁电极的电聚凝处理可以给电化学提供亚铁离子作为氧化催化剂,增强处理COD效果,同时减少双氧水的投加量。

压力式电化学的电极材料:采用钛极板外涂金属氧化物。

2.4 运行工艺条件选择试验

本次试验研究电化学处理焦化二沉池出水对COD和色度降解率处理的初始pH值、H2O2投加量、停留时间、电流强度对COD和色度降解率进行分析,选出最佳的运行条件。

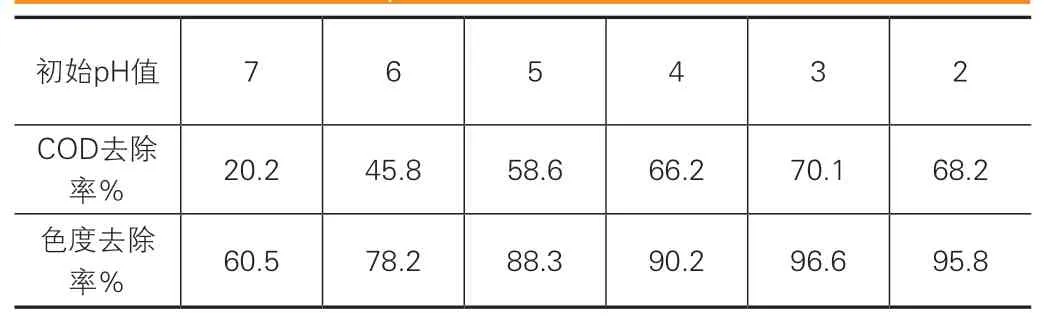

2.4.1 二沉池废水初始pH值对降解效率的影响从试验结果可知:初始pH值最佳条件为3时效果最好,在实际运行中控在3~5之间较易控制,过高易引起极板钝化,过低效果变化不大且溶液中的Fe2+增大。

表1 pH值对降解效率的影响

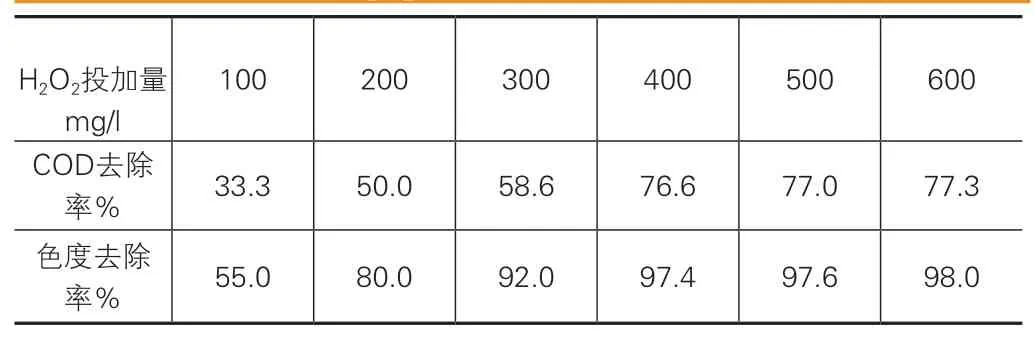

2.4.2 不同H2O2投加量对降解效率的影响试验结果表明:双氧水最佳投加量为400~600mg/L,过低COD降解不完全,过高效果不太明显,且不经济,也影响污泥沉降。

表2 H2O2投加量对降解效率的影响

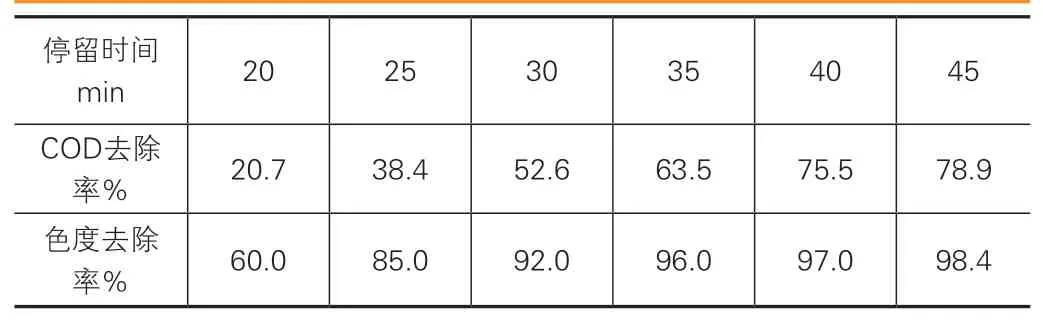

2.4.3 废水电解停留时间对降解效率的影响试验结果可知:停留时间在0~40min时,随着停留时间的增大,COD降解率越大,40min以上时,COD降解效率变化不大。

表3 电解停留时间对降解效率的影响

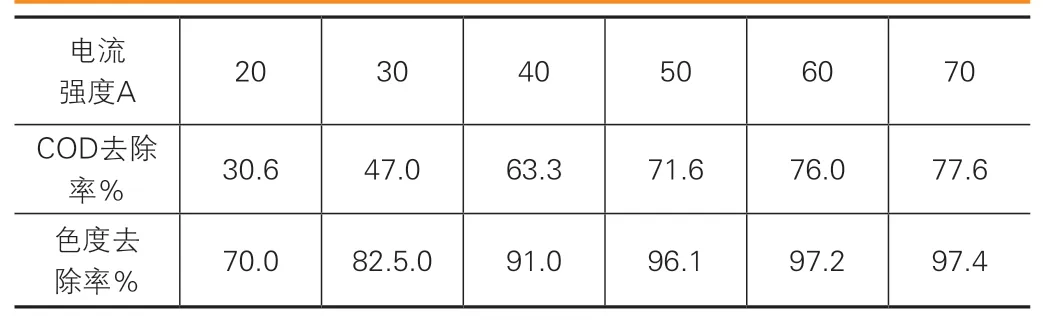

2.4.4 电流强度对降解效率的影响

表4 电流强度对降解效率的影响

实验结果表明:电流强度越大,COD降解越明显,电流强度在50A以上时,降解效率缓慢上升。

综上所述:该电化学的最佳运行条件为:pH3~5;H2O2投加量为400~600mg/l;停留时间为35~45min;电流强度为50~60A。

2.5 现场试验效果

根据试验得出的最佳运行条件,在现场运行了两个月,效果较好。水处理试验数据见表5。

表5 现场电化学水处理试验效果

电絮凝和电化学氧化法处理焦化二沉池废水取得非常好的试验效果, CODcr及色度去除率高。

2.6 处理焦化原水的验证试验

为进一步验证该工艺方法对焦化废水的处理效果,采用该中试设备对焦化废水的原水(蒸氨后生化前)做了试验,流量400L/h,停留时间为40min。试验结果见表6。

表6 焦化原水的验证试验数据

从数据结果表明:电化学处理后,CODcr去除74.18%,B/C由0.17提升到0.38,提升了121%,污水的可生化性极大提高,可大大提升生化处理的效率,提高生化处理效果。

3 结语

电絮凝和电化学氧化法结合深度处理焦化废水效果明显,CODcr去除率可达80%以上,是一种深度处理焦化废水的有效技术;在处理焦化废水原水时CODcr显著降低,并有效提高了B/C比值,也可用作焦化废水预处理。

带压力的电化学设备具有体积小、占地面积少、产生污泥量少、操作简单等优点,具备应用的潜力与优势。