喷丸对单晶合金中温疲劳性能的强化机制*

王 欣,许春玲,刘晨光,汤智慧,赵振业

(1.中国航发北京航空材料研究院表面工程研究所,北京 100095;2.中国航发北京航空材料研究院航空材料先进腐蚀与防护航空重点实验室,北京 100095;3.中国航发北京航空材料研究院先进高温结构材料国防科技重点实验室,北京 100095)

随着发动机技术发展,涡轮前进口温度持续升高[1-2],镍基单晶合金(以下简称单晶)以其良好的铸造性能和高温蠕变性能,成为涡轮叶片的主要材料[3-4]。

除叶身受到燃气冲击温度很高外,涡轮叶片还处于中温(500~760℃)和交变载荷下服役的部位,如榫接部位。在中温下,单晶强度较高,而塑性较低[5-6],相比900℃以上的高温状态,疲劳极限应力集中敏感性更强些[7-8]。此前,叶片曾出现过该位置的疲劳裂纹问题,采用喷丸提高榫头疲劳强度,缓和应力集中敏感,学术界对此开展了研究。高玉魁[9]认为喷丸提高了DD6 单晶疲劳性能,但未给出疲劳强化机制。杨清等[10]认为喷丸提高了表层金属力学性能,使旋弯疲劳裂纹萌生于次表层。本课题组的研究认为喷丸提高了单晶旋弯疲劳性能[11],但强化机制未系统阐述。

单晶合金无大角度晶界,与多晶体合金差别在于单晶合金的变形具有方向性,喷丸通过表面形变引入强化机制,研究拟从应力集中和形变强化角度,通过分析单晶合金形变层特征与疲劳性能,解析强化机制。作为铸造合金,单晶在铸造过程中不可避免存在铸造微孔[12],如出现在零件近表面区域,则可能成为一种应力集中[13],在交变载荷作用下萌生疲劳源。喷丸产生的微观形变与气孔交互作用对疲劳性能的影响,也是本研究的重要内容。本文研究结果可为单晶构件疲劳性能提高和抗疲劳表面强化技术在单晶构件上的应用提供技术支持。

试验

1 材料与试样

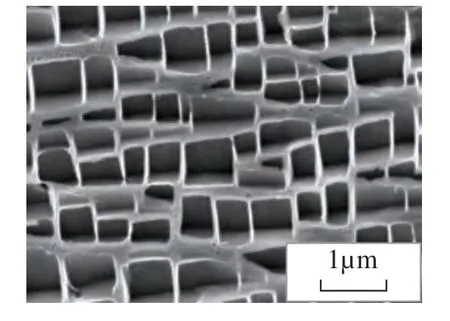

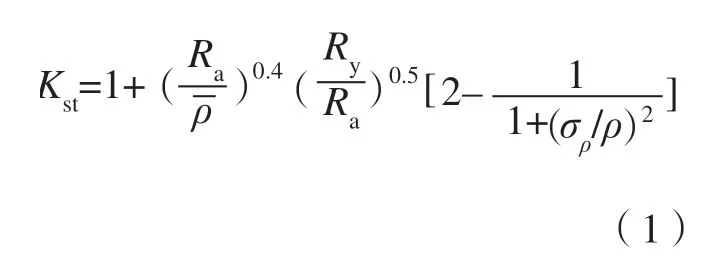

试验材料为镍基单晶合金(以下简称单晶,组织如图1所示),成分及热处理制度见文献[14]。试样由单晶[001]方向铸造棒材取样,通过线切割-车削-螺纹磨等方法,加工出名义应力集中系数Kt=1.7和Kt=3的旋弯疲劳试样,如图2所示。

2 喷丸及试验方法

喷丸采用陶瓷弹丸AZB100,喷丸强度高于0.15mmA,覆盖率控制在100%~300%,过程符合HB/Z 26—2011,喷丸后,完成了650℃疲劳S-N曲线,采用MicroXAM Phase-shift 白光干涉仪分析了表面形貌,采用JEOL JSM 7610F场发射扫描电镜观察了喷丸前后的组织和铸造孔洞形态,采用FM-700数控显微硬度计分析了原始、喷丸试样以及经过650℃/480MPa/107周次疲劳的试样截面硬度梯度,采用JEOL JSM 6510 钨灯丝扫描电镜观察了疲劳断口。

图1 单晶微观组织Fig.1 Microstructure of single-crystal superalloy (SX)

试验结果与讨论

1 表面形貌

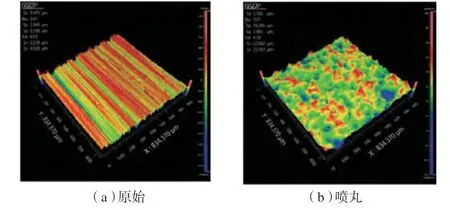

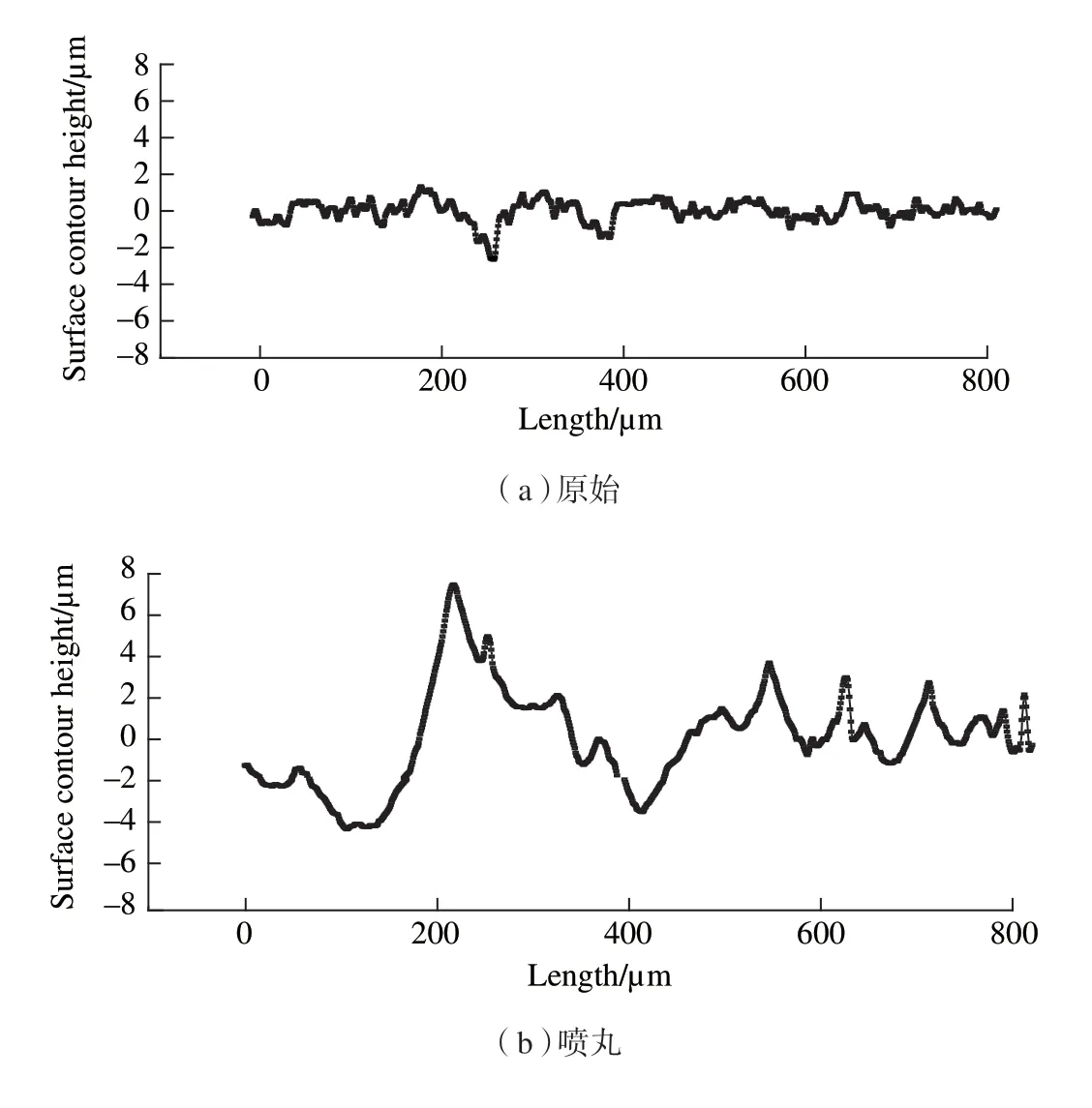

图3和4为单晶合金喷丸前后的三维和二维形貌。观察可知:(1)原始状态表面存在表面尖锐的加工刀痕,而经过表面强化以后,表面加工刀痕完全消除,表面存在底部圆滑的弹坑;(2)喷丸强化后表面平均粗糙度Ra上升,由原始状态的0.42μm提高到1.12μm。

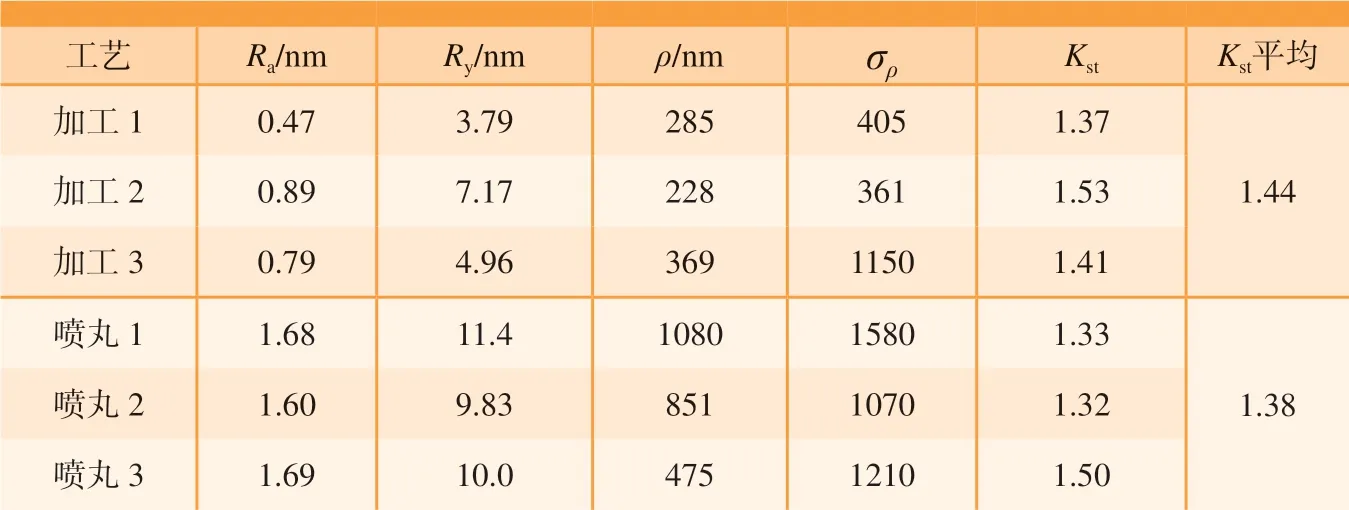

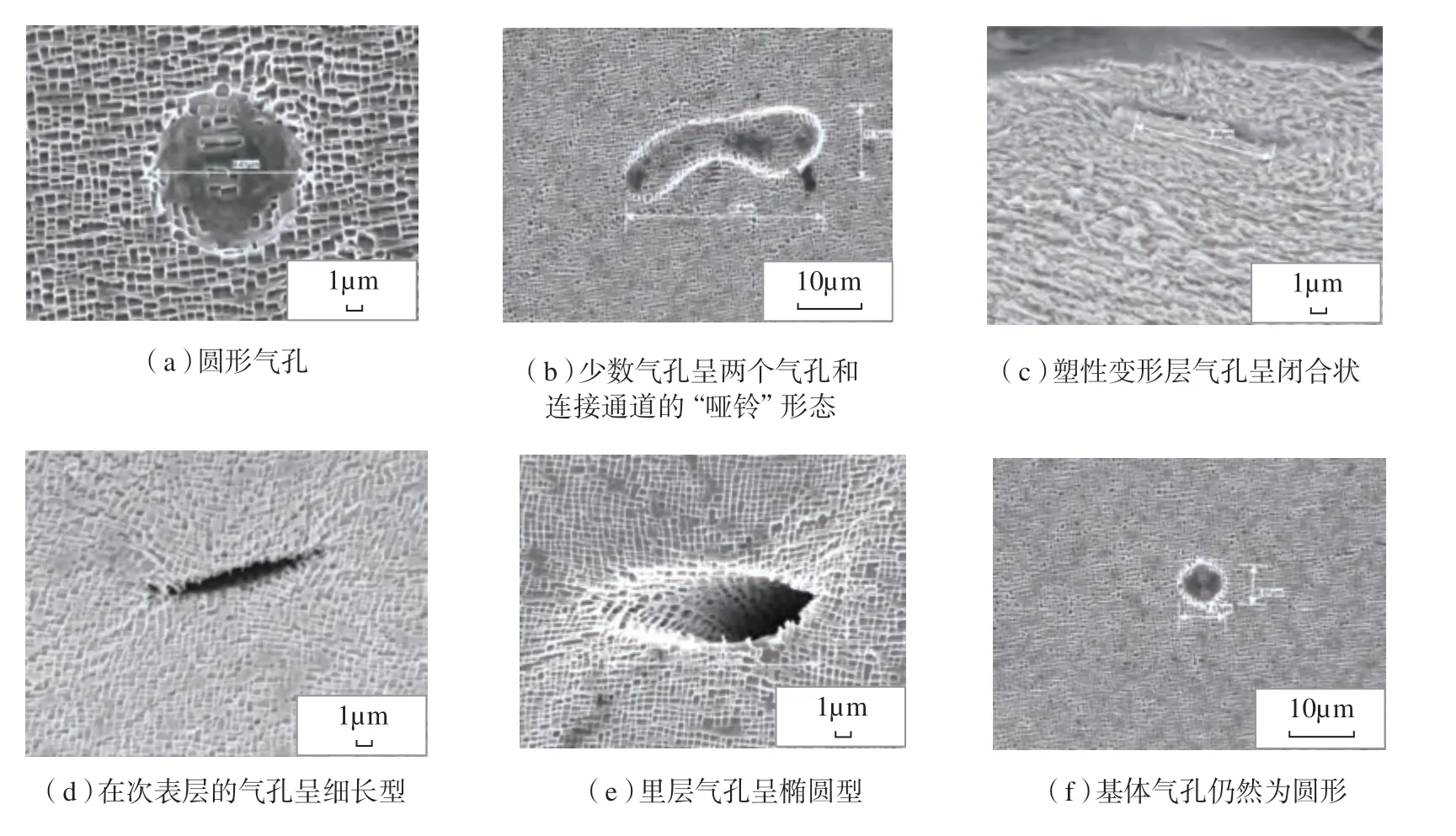

这里采用本课题组研究获得的表面应力集中系数Kst计算公式(1),计算3个二维形貌下表面应力集中系数。具体计算参数和结果如表1所示。

图3 原始和喷丸单晶三维形貌Fig.3 3-dimension surface profile of as-received and peened SX

图4 原始和喷丸后单晶二维形貌Fig.4 2-dimension surface profile of as-received and peened SX

表1 表面应力集中系数计算结果Table1 Calculation results of surface stress concentration factor

式中,Ra为平均粗糙度,Ry为波峰到波谷的最大值,ρ为缺口底部的曲率半径为曲率半径的平均值,σρ为ρ的均方偏差。

由表1可知,喷丸强化与原始状态的表面形态主要差别在于:(1)喷丸表面弹坑深度大于机械加工刀痕;(2)喷丸表面弹坑圆滑,而机械加工刀痕底部很尖锐;(3)喷丸弹坑宽度大于机械加工刀痕。一般认为,深度越小,底部越圆滑,宽度越大,疲劳性能越优。因此,在上述3 者的相互作用下,喷丸后表面应力集中系数由1.44下降到1.38,是单晶合金喷丸的表面形貌优化机制。

2 形变组织与硬度

图5为喷丸后的表层微观组织,呈梯度形变结构,最表面组织深度约15μm,已经观察不到立方化的γ和γ'相,变形剧烈;次表层组织深度约15~90μm,该层变形程度低于最表面组织,能观察到变形后的立方化γ和γ'相,并观察到与表面呈一定角度的“线型组织”,在线型组织位置,γ和γ'相扭曲变形明显。骆宇时等[14]研究表明,“线型组织”是由多层孪晶簇组成形变组织,第3层为在基体以上的里层变形组织,γ和γ'相因喷丸发生形变,形变程度小于次表层,从后续的硬度结果可知,该层厚度为90~200μm,内部为无变形的基体组织。

图5 喷丸单晶表面层组织Fig.5 Surface microstructure of peened SX

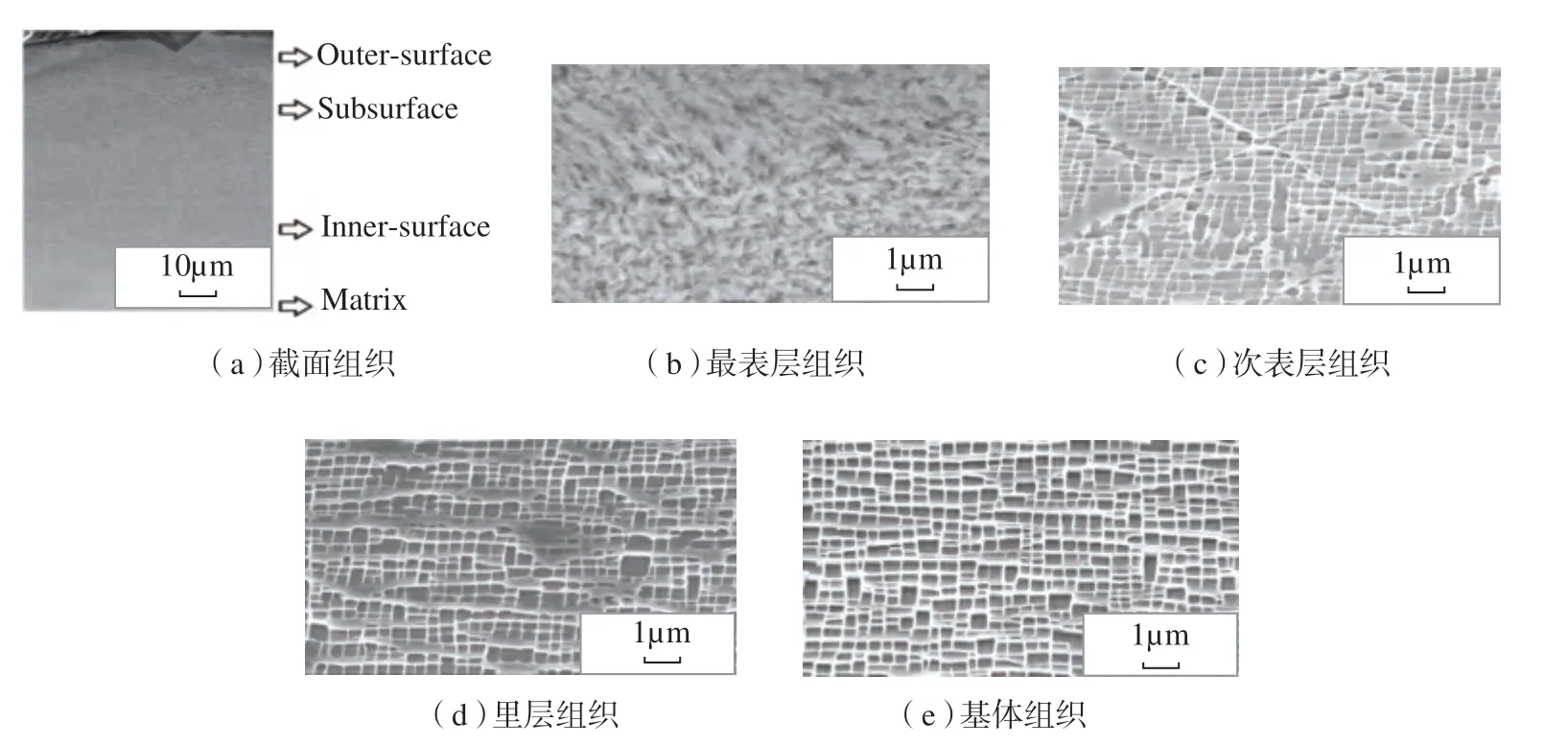

图6为表层硬度梯度,可知:硬化层深度大于200μm,表面硬度600HV0.1较单晶基体硬度(深度为200μm 以上的“平直段”硬度)425HV0.1提高41.2%,最大硬度出现在0.015mm深度,硬度值612HV0.1,较基体提高44.0%。对比组织和硬度可知:(1)单晶喷丸后形成梯度变形层,层内部硬度上升,起到疲劳强化作用;(2)变形越大,则硬度提高也越大。此外,由图6可知,当经历了650℃/480MPa/107周次疲劳试验后,喷丸试样截面仍存在硬度场,深度为200μm,表面硬度由疲劳前的600HV0.1降低到533HV0.1,较基体硬度提高25.4%。

喷丸产生的表面梯度形变强化组织是喷丸的疲劳强化机制。

图6 喷丸单晶表面硬度场Fig.6 Surface hardness profile of SX

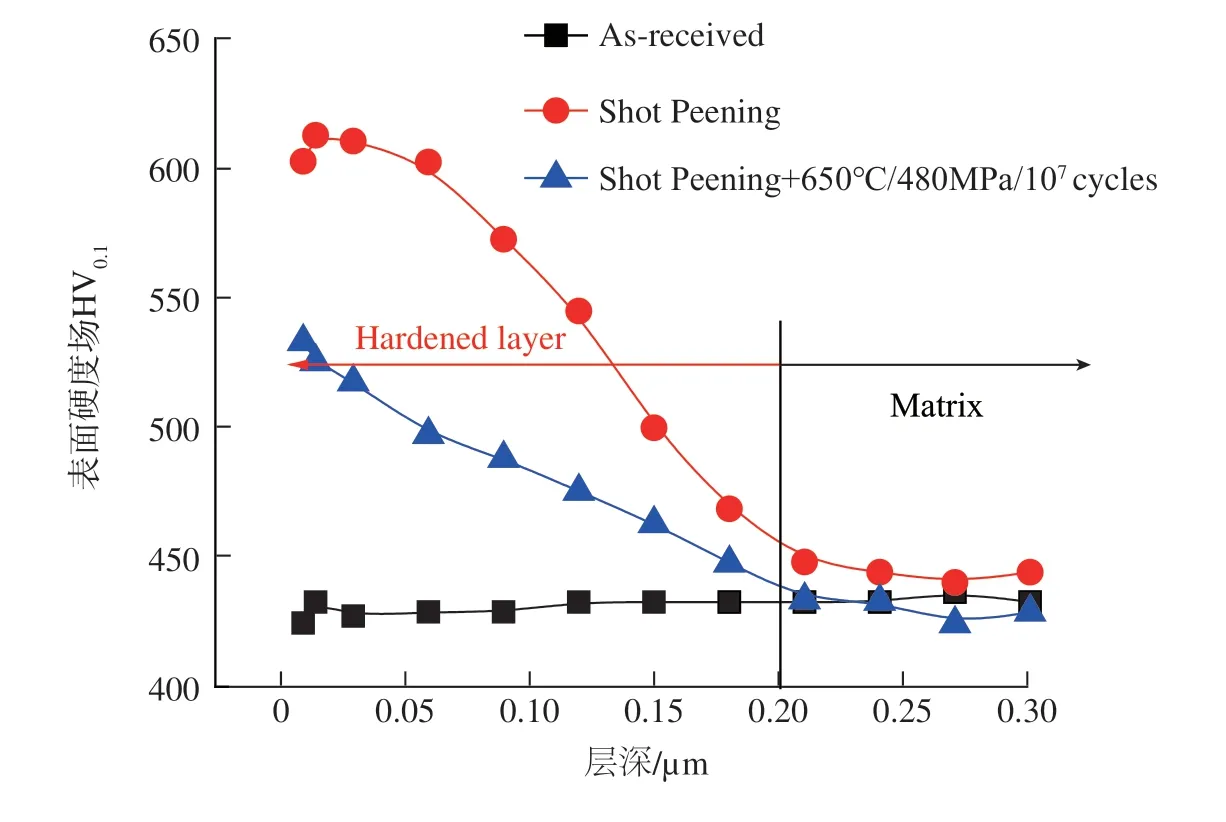

图7 原始和喷丸单晶表面层气孔Fig.7 Surface porosities of unpeened and peened SX at different depths

3 铸造缺陷

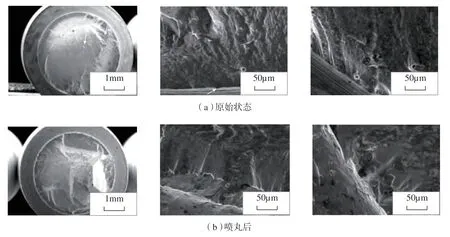

铸造合金内部易存在气孔等微小缺陷。图7为喷丸前单晶合金的表层铸造缺陷,多为圆形气孔(图7(a)),直径在2~10μm,少数气孔呈两个气孔和连接通道的“哑铃”形态(图7(b))。喷丸后,气孔发生变形,最表面严重塑性变形层气孔呈闭合状(图7(c)),在次表层的气孔呈细长型(图7(d)),里层气孔呈椭圆型(图7(e)),而基体气孔仍然为圆形(图7(f))。相比未喷丸的圆形气孔,喷丸后气孔沿受力轴垂直方向的尺寸减小,且周边形变明显,即使在里层仍然观察到次表层的形变线型孪晶组织,对孔周边的单晶材料起到良好的应变硬化作用。Shi 等[15]研究表明,铸造合金表面存在气孔,可能在疲劳过程中成为弱化因素导致疲劳起源;而喷丸对于气孔的变形以及气孔周边金属的应变硬化作用,是一种疲劳强化机制。

4 疲劳性能及断口观察

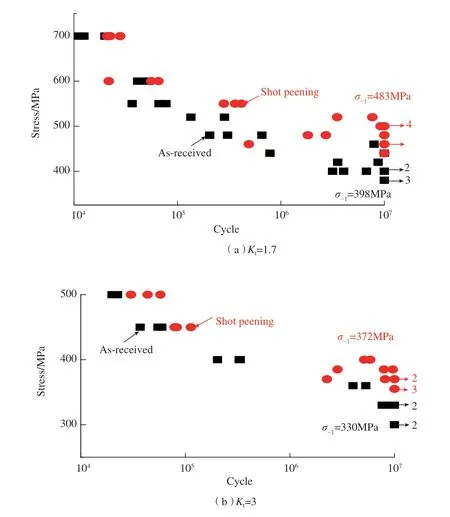

图8为喷丸前后单晶650℃、Kt=1.7和Kt=3条件下旋转弯曲疲劳S-N 曲线,可知,相比于原始状态,Kt=1.7 疲劳极限398MPa,喷丸后提高到483MPa,提高幅度为21.3%;同样,原始状态Kt=3 疲劳极限为330MPa,喷丸强化后疲劳极限达到372MPa,提高幅度为12.7%。典型应力状态下,喷丸强化后试样的疲劳寿命也较原始有明显提高,如500MPa下试样疲劳寿命的中值估计量较原始提高接近1倍。

图8 原始和喷丸单晶650℃疲劳S-N曲线Fig.8 S-N fatigue curve of unpeened and peened SX at 650℃

图9 原始和喷丸状态Kt=3疲劳断口Fig.9 Kt=3 fatigue fracture of unpeened and peened SX

图9为Kt=3 状态下原始和喷丸状态疲劳断口。在650℃/500MPa条件下,原始和喷丸断口均呈现多源疲劳模式。原始状态疲劳断口(图9(a))存在两种疲劳裂纹起源模式:(1)加工刀痕不连续部位(白色箭头);(2)铸造气孔(黑色箭头),而喷丸后,无法观察到铸造气孔起源,疲劳裂纹萌生于喷丸后弹坑起伏位置。

5 分析讨论

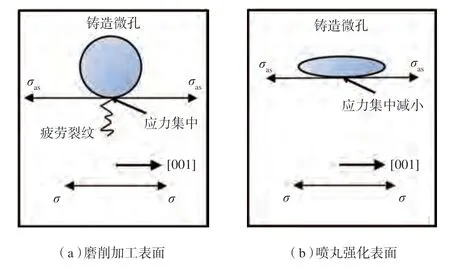

应力集中是造成金属疲劳失效的根本原因,高强度金属的疲劳性能随应力集中系数越大而迅速降低[16]。相比于无限平整的理论表面,机械加工的加工刀痕和喷丸弹坑都将产生表面应力集中。机械磨削刀痕表面起伏较小但开口小、底部尖锐,而喷丸后单晶表面起伏较大但开口大、底部圆滑,在以上竞争关系下,喷丸表面应力集中小于机械加工,这意味着喷丸后裂纹相对不容易起源,从而提高了疲劳性能。同时,相比于磨削加工表面,喷丸后单晶表面硬度提高40%以上,使得单晶表面层金属具有更强的承载能力,起到应变硬化作用。

图10 喷丸对单晶合金微观孔洞形态的优化影响Fig.10 Optimized effect of shot peening on micro-hole morphology of SX

此外,铸造合金不可避免存在许多微观孔洞,原始试样断口观察(图9(a))说明,在交变应力作用下,存在于表面的微观孔洞可能萌生裂纹。喷丸后,微观孔洞将发生形态变化:(1)最表面变形剧烈,微观孔洞接近闭合;(2)以下表面变形相对减小,微观孔洞从圆形变为椭圆形。旋弯疲劳受力过程中,交变拉应力与弹丸入射方向垂直。无论是“闭合”还是椭圆形,在受力截面上缺陷尺寸减小,圆角半径显著增大,将减小孔洞周边的金属受力状态,如图10所示(其中σ为外加应力,σas为微孔边突际应力)。同时,孔洞周边束缚小,里层单晶微孔周边可以观察到次表层存在的线型组织,说明合金孔洞周边喷丸变形明显大于其他位置,产生的加工硬化效果也能提高疲劳抗力。因此,喷丸对单晶合金表层微观孔洞形态的优化影响是一种疲劳强化机制。

在工程上,铸造合金内部微孔很难避免,孔边存在显著的应力集中,在交变载荷作用下容易萌生疲劳裂纹。郭会明等[17]通过热等静压方法减少微观孔洞,提高疲劳寿命,单晶合金疲劳失效很少萌生于内部,通过表面强化方法减少表层金属的微观孔洞即可对疲劳性能产生重要影响。因此,表面强化对铸造合金表层微孔尺寸结构影响的强化机制适用范围很广,对工业应用具有启示意义。

结论

(1)相比于原始状态疲劳极限330MPa,喷丸强化后疲劳极限达到372MPa,提高12.7%,疲劳强化作用明显。

(2)喷丸强化消除了底部尖锐的加工痕迹,形成了圆滑弹坑,将表面应力集中系数由1.44 降低到1.38,是表面形貌优化机制。

(3)喷丸在单晶合金表层形成梯度形变组织,从表面到内部分别为严重塑性形变层、存在“线型组织”的形变层、小塑性形变层和基体。通过弹塑性形变,表层组织硬度上升,是形变强化机制。

(4)喷丸使单晶合金表层铸造微孔发生闭合或椭圆化形变,减小了铸造微孔带来的应力集中,避免疲劳过程中疲劳源萌生于铸造微孔,是喷丸对单晶合金表面微观孔洞形态的优化机制。