激光冲击TC17钛合金诱生的微结构的特征及热稳定性*

(中南大学材料科学与工程学院,长沙 410083)

钛合金由于具有较高的比强度,较好的耐蚀性在航空航天、化工等领域的应用越来越广泛[1]。TC17钛合金(名义成分为Ti-5Al-4Mo-4Cr-2Sn-2Zr)作为双相钛合金,由于其高强韧、较好的高温性能等优点在钛合金使用总量中占有较大的比重[2-3]。钛合金在实际应用过程中发生的疲劳等材料失效现象常始于材料表面[4-5],因此强化材料的表面性能具有重要工程应用价值。

表面强化技术,例如机械喷丸(Mechanical shot peening,MP)[6]、表面机械研磨(Surface mechanical attrition treatment,SMAT)[7]等能够在不改变金属材料化学成分的基础上有效细化金属材料表层显微组织,将原始粗大晶粒细化至亚微米级甚至纳米级,得到表层强化的梯度显微组织。作为表面强化手段的一种,近年来激光冲击强化技术(LSP)[8]在金属材料表层强化的应用越来越广泛。相比传统表面强化技术,激光冲击强化工艺能够得到更深的残余压应力影响层[9],并且对材料表面粗糙度的损害较小。关于激光冲击工艺对金属微观结构的影响已有很多学者进行了相关研究。Mordyuk 等[10]研究了超声喷丸和激光(冲击)喷丸后AISI 321 不锈钢微观结构的差别;在超声喷丸后的不锈钢样品中发现了深约30μm的纳米晶组织,而在激光(冲击)喷丸后的样品中只发现了致密和高度缠结的位错排列和位错胞结构。Ge 等[11]研究了AZ31B镁合金经激光冲击加载后微观结构的特征,发现位错组态的演变是AZ31B 镁合金表面纳米晶形成的主要原因。Yang 等[12-13]研究了2195铝锂合金加工激光冲击处理后的微结构和力学性能特征,发现了表层有析出相瞬间溶解和晶粒瞬间细化,并探讨了其机制。Lu 等[14]关注了LY2 铝合金在多次LSP后微观结构的变化,认为位错缠结和致密位错墙转变成的亚晶界发生了连续动态再结晶,并且最终形成了具有大角度晶界的细小等轴晶粒。有关激光冲击钛合金的研究报道较少,Lainé 等[15]比较了经过机械喷丸和激光冲击喷丸后Ti-6Al-4V 位错结构的不同,而且认为在激光喷丸样品中之所以没有出现变形孪晶,是因为应变速率太高,变形时间小于形成形变孪晶所需时间所致;Ren 等[16]研究了激光冲击过程中Ti-6Al-4V钛合金的微观结构演变,认为多方向孪晶交叉和亚晶界的分裂导致了LSP后钛合金的晶粒细化;Zhou 等[17]在3次激光冲击后Ti-5Al-4Mo-4Cr-2Sn-2Zr的样品中发现了尺寸在30~60nm范围内的纳米晶层,而位错演变是其晶粒细化的主要原因;Qiao 等[18]发现激光冲击3次后Ti17钛合金晶粒细化为原始晶粒的一半,且冲击次数越多得到的晶粒越细小,但是关于钛合金经激光冲击后微观组织细化的特征,大部分只观察了激光冲击最表层微结构特征,缺乏截面不同深度处微结构演变过程研究,而且对于激光冲击钛合金导致晶粒瞬间细化的机制缺乏定量的分析。

塑性变形能够在金属材料内部引入大量位错、孪晶等晶体缺陷,并且能够形成晶粒细化的强化微观结构,这种变形微观结构在热力学上处于亚稳状态。当变形金属处于一定条件下,例如较高温度时,这些晶体缺陷尤其是位错组织会发生重排、湮灭等,当温度较高或保温时间较长时,(亚)晶粒会长大,从而导致变形金属材料的宏观性能的衰退。激光冲击加载作为一种超高应变速率表面变形工艺,能够在极短时间内在金属材料内部引入以及大量位错、孪晶等晶体缺陷,并且有效细化表层晶粒[19],由于LSP 冲击脉冲的持续时间非常短暂,可供冲击波阵面前产生的位错的运动时间有限,故而所形成的位错组态等是非稳态的,非稳态的位错组态在LSP 冲击之后的高温强制条件下很容易发生再排列(重组),这种动态加载生成的不稳定亚结构容易被随后的高温条件下产生的稳定结构所代替;此外LSP 诱生的超细晶粒会在高温下粗化。因此,LSP诱生的微观结构及其对应的力学性能是不稳定的[20]。当激光冲击工件在实际应用过程中处于高温环境下时,由微观结构变化引起的力学性能的降低会影响工件的使用效果,因此研究激光冲击诱生的金属的特征、微观结构的热稳定性对于激光冲击强化工艺的实际应用意义重大。

Luo 等[21]发现镍基超合金激光冲击后的退火过程中,表面变形得到的纳米晶粒长大温度高于动态再结晶温度0.36Tm,即纳米结构材料晶粒长大需要更高的温度。Altenberger等[22]研究了AISI 304 不锈钢和Ti-6Al-4V 合金经深轧和激光喷丸后近表面微观结构的热稳定性,发现AISI 304 不锈钢经深轧后近表面形成的纳米晶在低于0.5Tm时保持稳定,而激光冲击后表面形成了高度缠结和致密位错亚结构组织在低于0.6Tm时保持稳定;Ti-6Al-4V合金深轧后近表面纳米结构在低于650℃(0.2~0.5Tm)时保持稳定,而激光冲击后微观组织在900℃下保持稳定。Xu 等[23]研究了激光冲击后IN718 合金微观结构的热稳定性,发现700℃/300min和800℃/min退火后晶粒尺寸比激光冲击及600℃/300min退火试样大,激光冲击IN718 超合金微观结构在600℃温度之下稳定性较好,退火过程中残余应力的释放和微观结构中位错以及晶粒尺寸的变化相关。Yang 等[24]研究发现,经过3次LSP的2195 铝锂合金表层相较单次冲击有着更高的热稳定性,3次LSP 冲击和单次冲击后晶粒显著长大的温度分别为350℃和300℃。然而,大部分激光冲击变形微结构热稳定性的研究基于冲击最表面微结构的变化,而少有关于梯度微结构热稳定的探讨。

本文首次利用透射电子显微镜(Transmission electron microscope,TEM)观测了激光冲击诱生的TC17合金表层梯度微结构特征,并基于旋转动态再结晶动力学定量地阐释了表面晶粒瞬间细化机制,首次运用TEM 研究了表层梯度微结构在退火过程中的变化规律,并最终确定最表面微观结构显著变化的临界温度。

材料和试验方法

激光冲击试验选用的TC17钛合金化学成分见表1。激光冲击前TC17钛合金等轴晶粒平均尺寸约43μm。尺寸为30mm×15mm×5mm的矩形试样用于激光冲击试验。

LSP 试验采用厚度为100μm的铝箔作为吸收层,保护试样不被激光热灼蚀,采用厚度1mm的流动水作为约束层,增强激光冲击强化的效果,激光冲击试验的具体参数见表2。

微结构观察主要利用金相显微镜(Metalloscope,OM)和TEM 进行。截面OM 试样在经逐级研磨、抛光后,采用Keller 试剂(92mL H2O,4mL HNO3,2mL HF,2mL HCl)进行腐蚀,然后行OM 观测。TEM 观测所用截面试样的制备方法:垂直于冲击表面截取两个尺寸为10mm×1.1mm×1.1mm(长×宽×高)的长条,用Gatan G1 胶将激光冲击面对粘起来后,置于同样充满Gatan G1 胶的Φ3mm 铜管中粘固。使用金刚石切片机沿铜管直径方向切取厚度为1mm 左右的Φ3mm薄片,在1500#或2000#砂纸上轻轻地减薄至几十微米。终减薄采用离子减薄方式,减薄参数为:先用离子能力5kV、离子入射角度7°减薄样品对粘位置直至对粘中心附近样品穿孔,然后用3kV、2°小角度继续减薄30min,最终制得TEM截面观测试样。

表1 TC17钛合金化学成分(质量分数)Table1 Chemical component of TC17 titanium alloy %

表2 试验选择的具体工作参数Table2 Specific working parameters of test

为了研究激光冲击后TC17钛合金微观结构的热稳定性,将激光冲击样品分别在573K、623K、673K、723K以及773K 5个温度下分别退火1h。选取573K 以及673K两个温度退火试样,按照上述方法制备其TEM截面样品;并制备5个退火试样最表面TEM试样,以确定激光冲击后TC17钛合金最表面微结构显著变化的临界温度。

维氏硬度表征:抛光好的截面试样由冲击表面向内部每隔0.2mm距离取测量点,最表面硬度值单独测量,试验载荷为1kg,载荷保持时间为10s。

试验结果与分析

1 激光冲击载荷的特征参量绝热温升

激光冲击过程中靶材应变速率可以达到107s-1[14]。由于约束层的约束作用延长了冲击波的作用时间,样品中冲击载荷持续时间约为激光脉冲持续时间的2~3倍[25-27],本试验中激光脉冲持续时间为15s,冲击载荷持续时间取为激光脉冲持续时间的3倍,即为45ns,因此TC17钛合金在激光冲击过程中的应变量为

由于激光冲击过程中TC17钛合金经历了超高应变速率塑性变形,可以看作绝热过程,关于TC17钛合金激光冲击变形过程的温升,采用下式[28]计算:

式中,β为热功转换系数,一般认为塑性变形过程90%塑性功转化成热量,所以取β=0.9,TC17钛合金密度为4.68g/cm3[29],比热容CV为470J/(kg·K)[30]。

T=T0+ΔT=298K+768K=1066K,高于TC17钛合金再结晶温度0.4Tm,其中Tm为TC17钛合金的熔点(约为(1973±25)K)[31]。

2 金相观察结果

LSP处理后TC17钛合金截面金相组织如图1所示,单次激光冲击强化处理之后,由于试样变形表面到基体应变量和应变速率逐渐降低,在材料表层形成了梯度显微结构。基体部分晶粒大小约为43μm,最表层晶粒尺寸在金相照片中难以分辨,需要利用透射电镜进行更高倍数的观察,在影响层深度约为200μm范围内可观测到较多的形变孪晶。

图1 LSP处理后TC17截面金相图Fig.1 Cross-sectioned metallograph of LSPed TC17 titanium alloy

图2 约300μm深度处截面TEM明场像照片及选区衍射花样Fig.2 Bright field TEM images and SAED pattern from about 300μm below top shocked surface

3 透射电子显微镜观察结果

3.1 距激光冲击表面约300μm

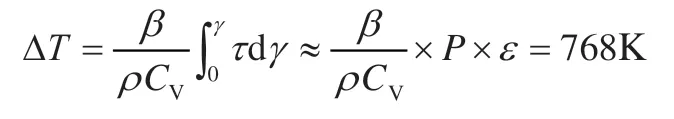

图2是激光冲击TC17钛合金距表层约300μm深度处(近基体)的截面试样TEM形貌观察结果。可以看出,激光冲击后TC17钛合金原始大晶粒内部变形引入的位错线(Dislocation Lines,DLs),如图2(a)所示,由所在区域的选区电子衍射花样表现为明显的单晶衍射花样;变形组织中出现了较高密度孪晶,孪晶宽度在亚微米级,孪晶周围聚集了大量位错,如图2(b)所示;同时孪晶内部位错密度较高,位错之间相互缠结,孪晶高放大倍数如图2(c)所示。

3.2 距激光冲击表面约100μm

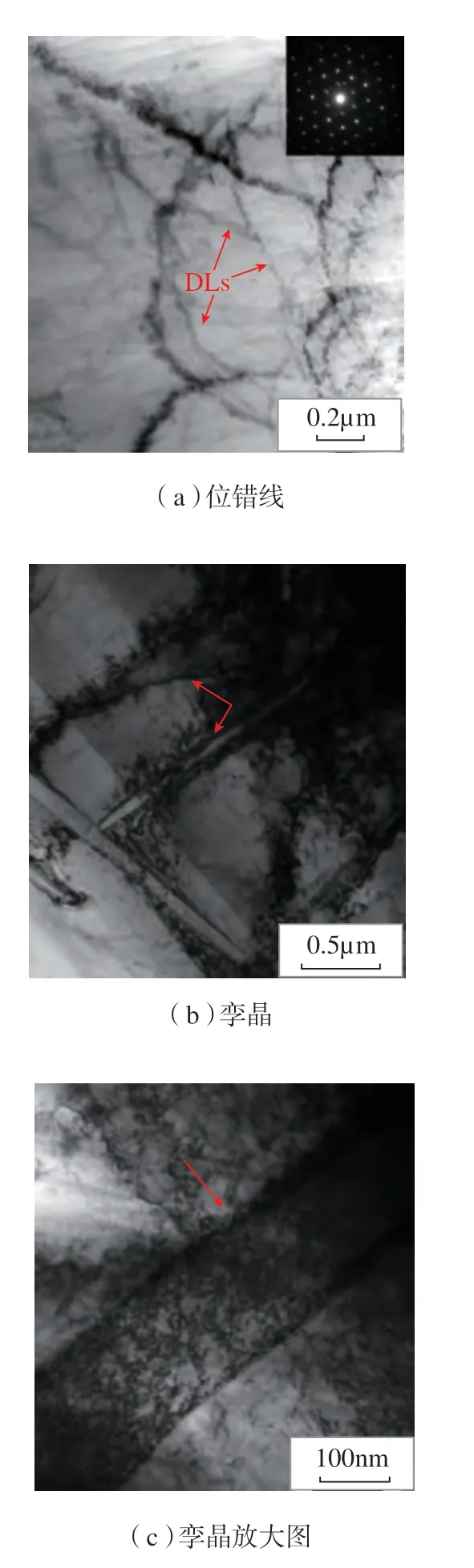

图3是距离表面约100μm深度处的TC17钛合金变形组织截面试样TEM形貌观察结果。从图中可以看出,相比300μm深度处(图2)组织,激光冲击后100μm深度处TC17钛合金组织变形程度更大,位错密度进一步增大,如3(a)所示,相应的选区电子衍射花样斑点弧化更加明显,有形成环形的趋势;该深度处位错间的相互缠结(Dislocation Tangles,DTs)更加明显,有形成位错胞(Dislocation Cells,DCs)的趋势,如图3(b)所示;高放大倍数的孪晶照片显示孪晶内部高密度位错缠结明显,如3(c)所示。

3.3 距激光冲击表面约50μm

图4是距离表面约50μm深度处的TC17钛合金变形组织截面试样TEM形貌观察结果。随着深度的进一步减小,位错缠结逐渐转化成为位错胞,位错胞的尺寸在300~600nm范围内,如4(a)所示,相应选区衍射花样几近成环,说明50μm深度处TC17钛合金在激光冲击后位错胞的尺寸很小,位错胞之间的取向差较小;该深度处孪晶数量很少,孪晶交叉以及孪晶内部位错缠结将孪晶切分为细小位错胞块,如图4(b)和(c)所示。相比更深位置处,50μm深度处的晶粒经历了更高应变速率变形,并且变形量增大,该处原始粗大晶粒已经转化为亚微米级的位错胞结构。

3.4 距激光冲击表面约30μm

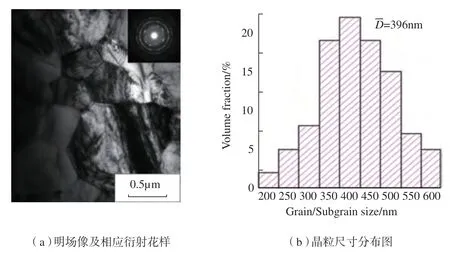

图5是距离表面约30μm深度处的TC17钛合金变形组织截面试样TEM形貌观察结果。可以看出该深度处位错胞逐渐转变为亚微米级的亚晶,大部分亚晶尺寸在300~500nm范围内,亚晶内部仍存在较高密度的位错组织,如图5(a)所示,相应选区电子衍射花样显示该深度处相比50μm深度处变形程度进一步加大,衍射斑点已经成为环状,位错胞转变成的亚晶相互间取向差较大;选取15个不同视场统计该深度处亚晶尺寸,得到的尺寸分布柱状图如图5(b)所示,亚晶平均尺寸为403nm。

图3 约100μm深度处截面TEM明场像照片及选区衍射花样Fig.3 Bright field TEM images and SAED pattern from about 100μm below top shocked surface

图4 约50μm深度处截面TEM明场像照片Fig.4 Bright field TEM images and SAED pattern from about 50μm below top shocked surface

3.5 激光冲击最表面

图6是TC17钛合金变形组织最表面平视TEM形貌观察结果。可以看出,最表面晶粒经过超高应变速率变形后,大部分晶粒转变成了等轴状的细小晶粒,呈现再结晶晶粒的特点。晶粒内部位错密度相比30μm深度处明显降低,但仍然存在一定的位错组织,如图6(a)所示,该处的选区电子衍射花样已成为完整的环形,说明原始粗晶得到了充分细化,并且细化晶粒取向呈随机分布,和照片中等轴细小晶粒相符;表面细化晶粒尺寸大都分布在200~600nm范围内,平均晶粒大小为396nm,如图6(b)中细化晶粒尺寸分布图所示。相比原始粗晶(43μm),经过激光冲击处理后,TC17钛合金表面晶粒细化程度超过100倍。

4 激光冲击试样截面的硬度梯度分布

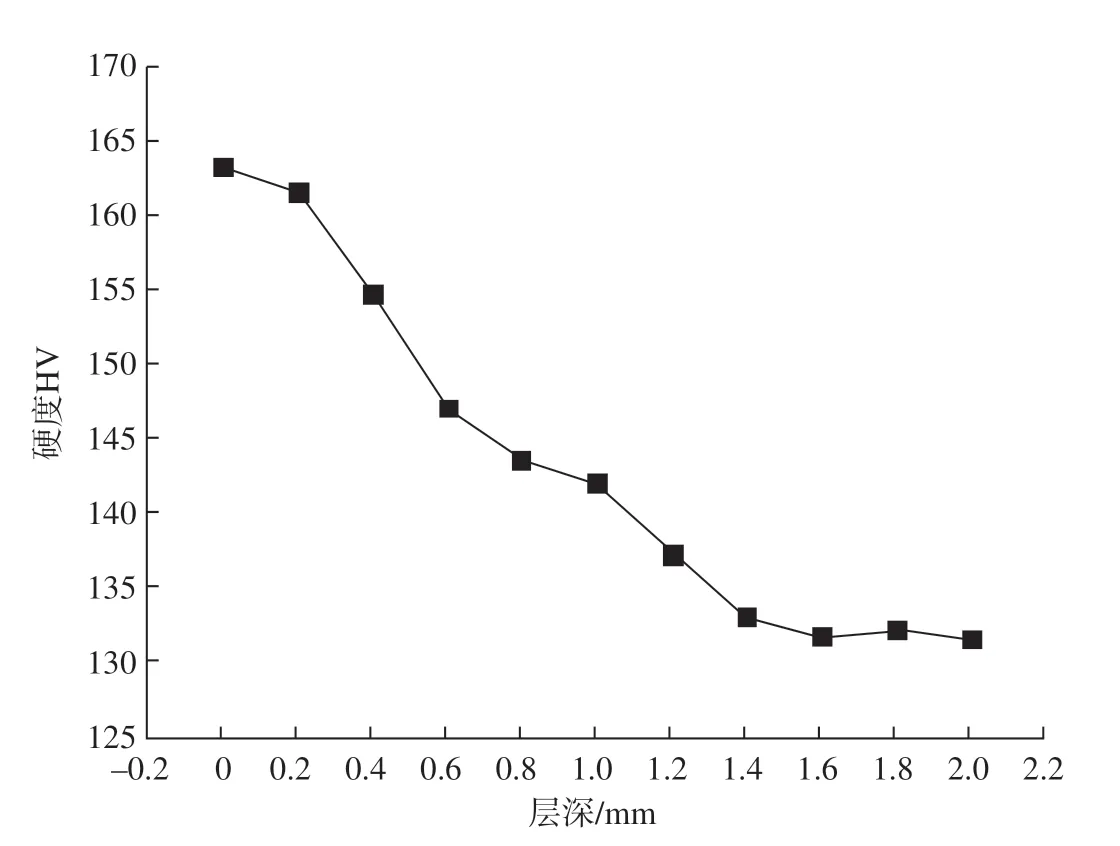

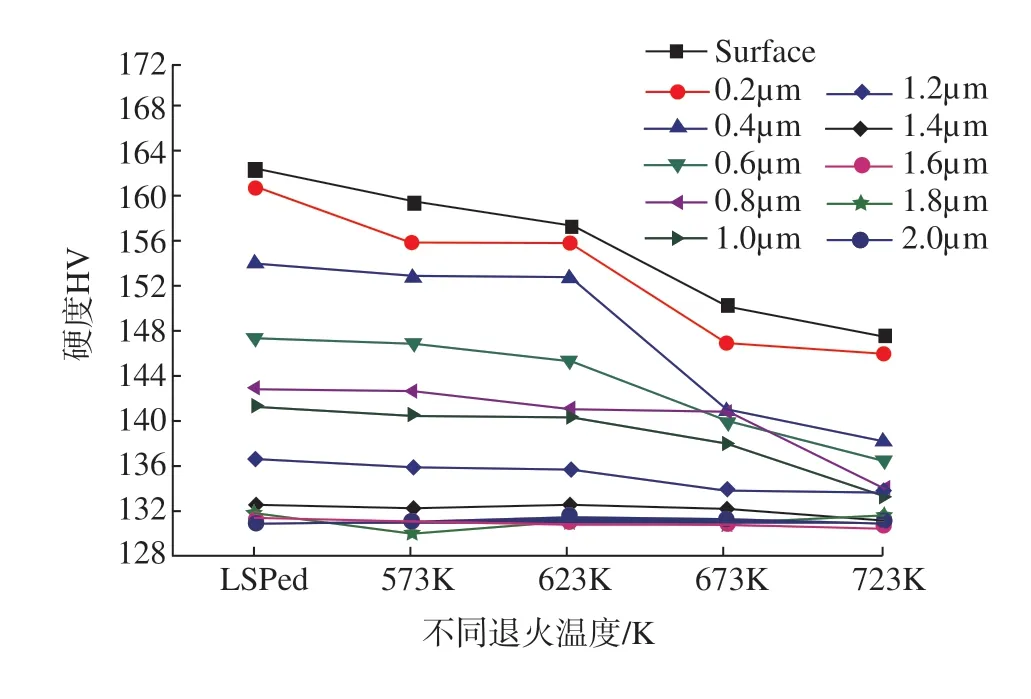

通过截面梯度硬度测试,得到硬度与距离表面的距离关系,如图7所示。

由图7可知,截面的硬度随距离激光冲击表面距离增大而逐渐减小,最表面硬度提高了24%左右。当深度达到1.4mm 之后,截面硬度趋于稳定,更深处的样品未受到激光冲击的影响。显微硬度结果证明,TC17钛合金在此冲击试验参数下的单次激光冲击处理后,虽然组织显著影响层深只有200μm,但在1mm深度范围内仍存在冲击波引入的位错、孪晶等晶体缺陷。TC17钛合金激光冲击后,表面晶粒细化至亚微米级,且越接近表面晶粒细化效果越明显,随着晶粒尺寸的减小以及晶界/亚晶界界面的增多都会导致位错以及孪晶的开动更加困难;此外,TC17钛合金经激光冲击加载后,距离表面越近,应变量和应变速率越高,虽然形成的变形孪晶数量下降,但是位错密度显著升高,位错急剧增加产生的强化效应占主导地位,因此激光冲击后TC17钛合金表层硬度显著提高,并且形成了越接近表面硬度越高的硬度梯度分布。

图5 约30μm深度处截面TEM照片及亚晶粒尺寸分布Fig.5 About 30μm depth section TEM photographs and subgrain size distribution

图6 最表面平视TEM照片及细化晶粒尺寸分布Fig.6 Surface smooth inspect TEM photos and refining grain size distribution

图7 截面硬度-层深关系曲线图Fig.7 Hardness distribution along depth direction

5 退火后试样截面的微结构梯度特征

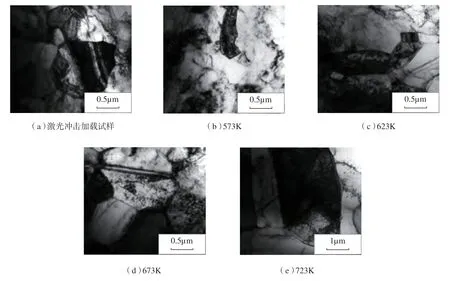

图8是激光冲击TC17钛合金样品及不同温度下退火1h后距表面不同深度处的截面试样TEM形貌观察结果。从图8(a)、(d)和(g)对比分析激光冲击试样、573K/1h 及673K/1h退火试样距冲击表面100μm深度处的微观组织变化。激光冲击后变形组织内出现了较多变形孪晶,孪晶内外均存在位错缠结,如图8(a)所示;经573K/1h退火后组织内位错以及变形孪晶数量有所下降,位错组态较清晰,如图8(d)所示;激光冲击试样经673K/1h退火后,位错数量急剧降低,仍存在少量变形孪晶,如图8(g)所示。

图8 激光冲击及不同退火样品不同深度处微观结构分析Fig.8 Microstructures at different depths of LSPed and annealed samples

图8(b)、(e)和(h)分别是激光冲击试样、573K/1h和673K/1h退火试样距冲击表面50μm深度处的微观组织。激光冲击试样在距表面50μm深度处微观组织内部孪晶密度相比100μm深度处有所下降,但是位错密度明显升高,致密的位错缠结已经转变成为位错胞,如图8(b)所示;激光冲击试样经573K/1h退火后在距离冲击表面50μm深度处的微观组织形貌清晰,位错密度降低、胞状结构更为清晰,如图8(e)所示;激光冲击试样经673K/1h退火后在距离表面50μm深度处的微观组织畸变程度大大降低,位错密度大幅降低,孪晶消失,如图8(h)所示,相比冲击变形试样以及573K/1h退火试样,673K/1h退火试样微观组织中胞状结构的尺寸增大、位错胞胞壁更为清晰规整。

图8(c)、(f)和(i)分别为激光冲击试样、573K/1h和673K/1h退火试样距冲击表面30μm深度处的微观组织。激光冲击试样在距冲击表面30μm深度处的微观组织的主要特征是位错胞转变成的尺寸大都在200~500nm范围的亚晶,如图8(c)所示;而经573K/1h退火后试样在该深度处微观组织变清晰,位错数量降低,亚晶形貌更加明显,亚晶尺寸相比冲击试样没有显著变化,如图8(f)所示;激光冲击试样经673K/1h退火后在距表面30μm深度处微观组织内位错密度很低,并且相比冲击试样以及573K/1h退火试样亚晶尺寸较大,大都在500~1100nm尺寸范围内,如图8(i)所示。

6 不同退火温度试样最表面微结构形貌分析

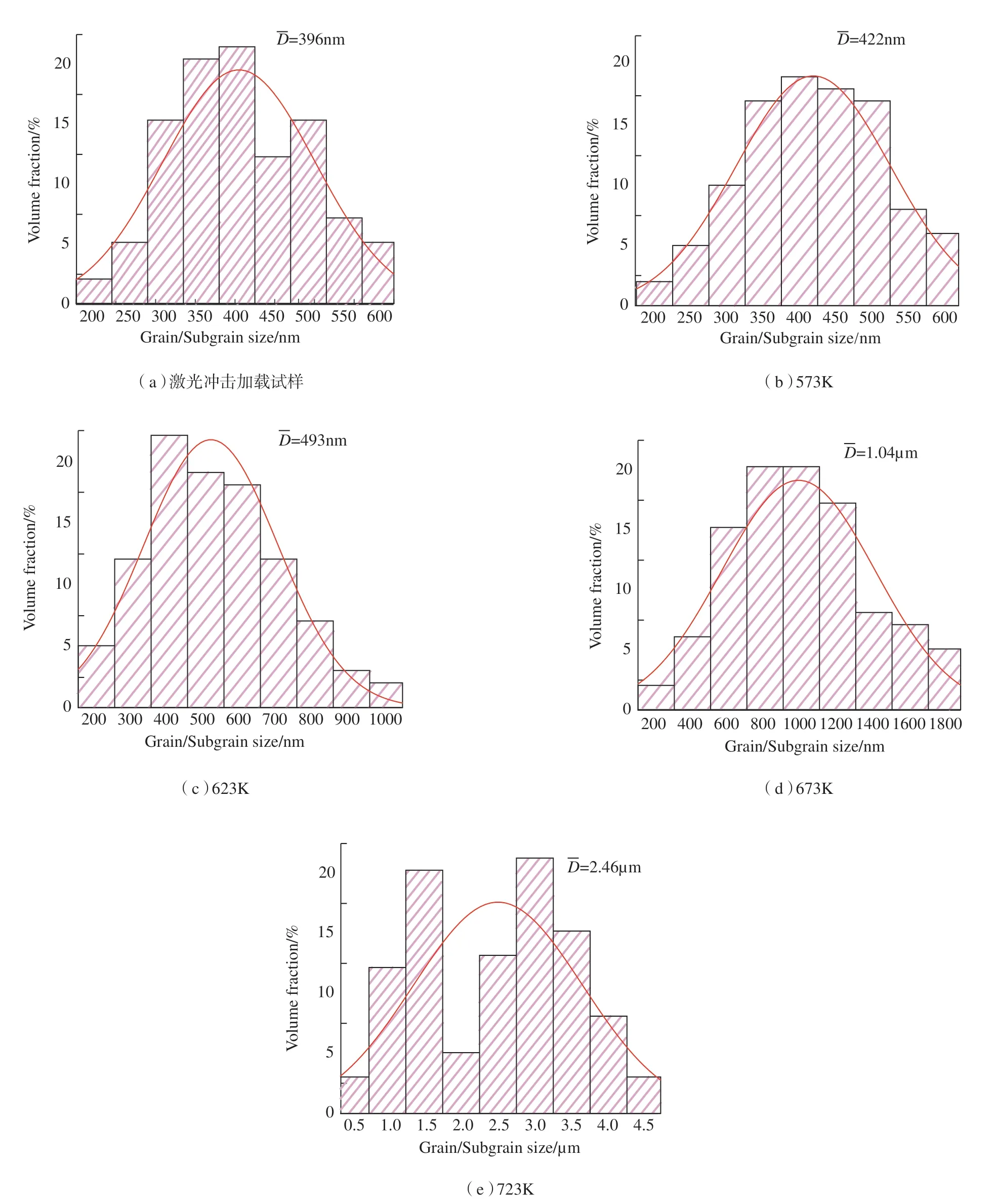

图9为激光冲击加载试样及不同温度退火样品试样最表面形貌。可见,原始激光冲击TC17钛合金经过退火后显微组织发生了较大变化,显微组织中位错数量减少,并且晶粒均得到了不同程度的长大。激光冲击变形试样经过退火后位错、孪晶会逐渐湮灭,原始变形组织中由于位错缠结形成的位错胞转变成的亚晶长大,所以从图9中可以明显看出晶粒长大过程。在各个退火温度条件下,随机选取15个观察区域,统计得到晶粒大小分布如图10所示。

图9 不同温度退火后试样最表面TEM 明场像Fig.9 Top surface microstructures of LSPed and annealed samples

从不同退火温度条件下激光冲击TC17钛合金最表面晶粒尺寸分布柱状图可以看出,激光冲击后TC17钛合金表面晶粒尺寸大部分分布在300~600nm范围内,平均晶粒大小约为396nm,如图10(a)所示;激光冲击TC17钛合金试样经573K/1h退火后,最表面晶粒尺寸分布和加载试样相比没有明显变化,平均晶粒大小为422nm,如图10(b)所示;激光冲击加载试样经623K/1h退火后晶粒尺寸分布大都集中在300~800nm范围内,平均晶粒大小为493nm,如图10(c)所示,相比激光冲击加载试样晶粒长大了约24%;激光冲击TC17钛合金样品经过在673K温度下退火1h 之后,表面晶粒尺寸大都分布在600~1400nm范围内,拟合晶粒大小分布柱状图得出平均晶粒大小约为1.04μm,如图10(d)所示,约为激光冲击TC17钛合金未经退火样品最表面晶粒尺寸的2.6倍;激光冲击TC17钛合金经过在723K温度下退火1h 以后,表面晶粒尺寸增长幅度较大,并且发生了异常长大现象,晶粒尺寸分布呈现两极分化的特点,其中一个分布峰值处于1.0~1.5μm范围内,另一部分晶粒尺寸聚集在2.5~3.5μm 区间内,总平均晶粒大小为2.46μm,如图10(e)所示,是激光冲击TC17钛合金未经退火样品最表面晶粒尺寸的6.2倍。由此可以看出,673K是激光冲击加载TC17钛合金微观组织稳定性的临界温度。

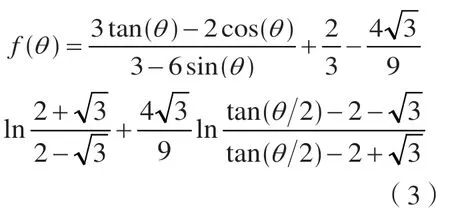

7 不同温度退火后硬度变化

图11为TC17钛合金激光冲击试样及不同温度退火试样距表面不同深度处硬度分布曲线。可见,激光冲击强化的TC17钛合金经不同温度退火后硬度值均有所下降,其中经573K及623K温度退火试样硬度值下降不明显;在673K退火后硬度值下降幅度开始变大。经计算,激光冲击后TC17钛合金最表面硬度值相比基体部分约提高了24%,而经573K/1h、623K/1h、673K/1h、723K/1h退火各试样最表面硬度强化程度分别为21%、20%、15%和12%,在更高温度723K温度条件下退火后硬度下降程度非常显著,可以看出673K退火温度是TC17钛合金硬度值发生明显变化的转折温度。

该试验结果和微观结构观察结果相符,说明在673K温度后TC17钛合金变形微观组织发生了较大变化,微观组织缺陷例如位错缠结和位错胞等密度显著降低,并且晶粒粗化明显致使硬度值发生较大程度的降低。

图10 不同温度退火后晶粒尺寸分布柱状图Fig.10 Grain-size distribution diagrams of LSPed sample and all annealed samples

讨论

1 LSP 诱生的微结构的特征与演变机制

在金属表面加工过程中,塑性变形和晶粒细化机制主要取决于金属的晶体结构以及层错能的大小。TC17 双相钛合金的hcp型晶体结构的α 相具有高层错能[32],主要以位错滑移塑性变形机制为主;而β 相由于具有bcc型晶体结构,在较高应变速率变形条件下,具有位错滑移和孪生两种变形机制。分析不同深度处的透射电子显微镜照片可以看出,孪晶产生于较深的位置,冲击波向材料内部传播过程中逐渐衰减,所以距离表面较深位置处冲击波强度较弱,该处钛合金应变量和应变速率较低,孪晶的出现可以协调钛合金的塑性变形。靠近激光冲击表面处TC17钛合金的应变速率特别高(107s-1),与通常认为应变速率越高越容易产生孪晶不同,本试验中发现在表面高应变速率区域孪晶密度较低,这与Gray[33]的试验结果相符;可能是LSP 过程中应变速率太高,变形时间量级太低以致不能满足变形孪晶形成,发生孪生的原子移动到新位置所需的时间不够,推测孪生发生具有应变速率的上限[34]。

根据TEM 试验结果看,激光冲击后TC17钛合金表面亚微米级等轴晶粒具有动态再结晶晶粒特征。在LSP 超高应变速率加载过程中,由于能量吸收层本身的“牺牲”作用和约束层流动水的散热作用,因此激光冲击区域TC17钛合金经历了瞬间急剧升温和降温。现有的基于准静态条件的再结晶模型的动力学相对于LSP处理过程中晶粒的形成速率及冷却速率都慢了几个数量级[35],因而不能解释LSP处理时的晶粒瞬间急剧细化现象。旋转动态再结晶(RDR)机制[35-36]能够从动力学上解释高应变率变形条件下再结晶过程的发生,本课题组已对应变率在106s-1之下的动态旋转再结晶机制进行了相关研究[37-38],激光冲击过程中金属表层应变率高达107s-1[14],本文将对在这种应变率条件下,旋转动态再结晶机制是否适用进行动力学计算。

旋转再结晶机制认为亚晶界在界面能最小的驱动力作用下形成大角度晶界。亚晶界旋转产生大角度晶界的动力学方程为[35]:

式中,δ是晶界厚度;η是晶界能;Db0是与晶界扩散相关的常熟;L1是平均亚晶界直径;Qb代表材料晶界扩散激活能,Qb=(0.4~0.6)Q[35],本文选取Qb=0.5Q进行计算,其中Q是晶粒生长激活能;θ表示亚晶之间的取向差,f(θ)是关于θ的函数,表示为[35]:

对于本研究对象TC17钛合金,各参数[38-39]为:k=1.38×10-23J/K,δ=6.0×10-10m,η=1.19J/m2,Db0=2.8×10-5m2/s,Q=204kg/mol,R=8.314J/mol。

将L1=396nm、T=1066K代入式(2)得到的再结晶时间t关于晶界旋转角度θ关系曲线如图12所示。

一般认为钛合金再结晶需首先形成15°的大角度晶界,从图12中可以看出,TC17钛合金通过亚晶界旋转15°形成大角度晶界完成再结晶,形成表层396nm的细小晶粒所需时间约为2.76ns,小于激光冲击过程中脉冲持续时间45ns,说明在变形时间内TC17钛合金能够通过亚晶界旋转得到表层细化晶粒,旋转动态再结晶机制在107s-1应变率下同样适用。由此证明了本文的激光冲击超高应变速率塑性变形诱生的TC17钛合金表层晶粒细化,是发生了旋转动态再结晶的结果。

图11 激光冲击试样及各退火试样距表面不同深度处硬度分布曲线Fig.11 Hardness distributions of LSPed and annealed specimens at different depths

图12 在1066K温度下亚晶界旋转产生再结晶晶粒的动力学曲线Fig.12 Rotation angle of subboundaries during RDR as a function of needed time at 1066K

2 LSP 诱生的微结构的热稳定性

由激光冲击后TC17钛合金距表面不同深度处微观组织TEM 照片可以看出,距离冲击表面越近,微观组织中形变孪晶密度越低,在距离冲击表面30μm深度处以及冲击最表面几乎不存在孪晶。由于激光冲击加载过程中,应力波向材料内部传播过程中会逐渐衰减,因此距离激光冲击表面越远,TC17钛合金变形试样内部产生的应变以及应变速率越低。通常认为应变速率越高越有利于形变孪晶的产生,本文的试验结果却正好相反,这可能是因为激光冲击近表面处应变速率过高,有文献报道在107s-1量级[14],在如此高的应变速率条件下,发生孪生的原子向孪生方向进行位置重排的时间不够,因此难以发生孪生变形[33-40]。

激光冲击TC17钛合金试样在较低温度条件下进行退火处理时,由于微观组织中位错、孪晶等晶体缺陷湮灭的数量有限,这些晶体缺陷对晶界迁移的阻碍作用仍然存在,所以晶粒长大程度不大,只是微观结构中晶体缺陷的降低使得晶界相比激光冲击未经退火的样品要变得清晰;而当退火温度较高时,由于晶体中位错、孪晶等晶体缺陷大部分消失,与晶界之间的相互作用降低,因此削弱了晶体缺陷对晶界迁移的限制作用,晶粒在较高退火温度下快速长大。激光冲击TC17钛合金经573K/1h、623K/1h 以及673K/1h退火后最表面晶粒均匀长大,各晶粒尺寸差距不大,是最表面细晶在再结晶完成后退火保温处理过程中,在总晶界能减小的驱动力作用下,晶粒发生的均匀长大过程;而723K/1h退火试样最表面晶粒尺寸分布曲线有两个相距较宽的极大点,某些晶粒发生显著长大,晶粒正常长大后发生了不均匀长大过程。这可能是由于激光冲击最表面晶粒完成再结晶后各晶粒之间具有不同的缺陷浓度,缺陷浓度较低的晶粒优先长大并吞并周围晶粒形成异常大晶粒。根据试验结果可以看出,最表面晶粒在673K退火温度之上时显著长大,673K是激光冲击TC17钛合金变形组织发生显著变化的转折温度。

激光冲击后TC17钛合金硬度增强是变形引入的位错、孪晶等晶体缺陷的强化作用与细晶强化共同作用的结果。当退火温度低于673K时,变形组织内位错、孪晶密度随着退火温度的提高而降低,表面晶粒小幅长大,因而截面硬度值下降;当退火温度高于723K时,位错、孪晶等晶体缺陷密度大大降低,并且表面细晶显著长大,因而细晶强化作用也被削弱,硬度值下降幅度明显增大。

结论

本文主要研究了激光冲击加载后TC17钛合金微观结构特征及其热稳定性,主要结论如下:

(1)利用TEM 观测了TC17钛合金激光冲击后沿深度方向形成的梯度微观结构,表面平均晶粒由43μm 瞬间细化至396nm。靠近基体区域激光冲击造成的应变速率相比于近表面处较低,满足发生孪生变形所需时间,因而微结构以位错线和较高密度的孪晶为主;随着距离激光冲击表面越近,激光冲击引入的变形量不断增加、应变速率越高,此时高密度位错相互缠结并进一步演变为位错胞,由于变形时间太短、孪生原子来不及进行位置重排,因此孪晶数量较少;激光冲击最表面塑性变形程度最大、应变速率最高,此处几乎没出现孪晶,由于剧烈塑性变形材料的绝热温升达到1066K(超过再结晶温度),再结晶动力学定量计算表明:由位错胞转化成的亚晶发生旋转动态再结晶,并最终由原始43μm晶粒尺寸瞬间细化为396nm的等轴细小再结晶晶粒。

(2)晶粒细化造成的晶界强化效应以及影响层内所形成的高密度晶体缺陷(位错和孪晶)是激光冲击后TC17钛合金表层硬度提高的原因。

(3)通过573K/1h 及673K/1h退火试样与激光冲击加载试样各深度处微观结构的对比分析,发现变形试样经573K/1h退火后各深度处显微组织变清晰,位错、孪晶等晶体缺陷密度降低,但近表面位错胞、亚晶以及最表面细晶尺寸变化不大,而变形试样经673K/1h退火后各深度处微观组织内晶体缺陷密度降低幅度更大,并且在近表面处位错胞、亚晶以及最表面晶粒长大明显,最表面细晶明显长大。

(4)通过激光冲击加载试样以 及573K/1h、623K/1h、673K/1h、723K/1h退火试样最表面TEM 明场像照片及晶粒尺寸分布柱状图得出各试样最表面晶粒平均尺寸分别为396nm、422nm、493nm、1.04μm、2.46μm,即673K是激光冲击TC17钛合金微观组织显著变化的临界温度,在此温度之上退火时最表面晶粒长大显著。

(5)对比激光冲击加载试样和各退火试样硬度分布曲线可以看出,退火后试样硬度值均不同程度降低,其中673K退火温度是硬度变化的临界温度,达到该退火温度时硬度值下降幅度较大。位错、孪晶等晶体缺陷密度下降以及晶粒粗化是硬度值下降的原因。