特大断面矩形顶管管节受力分析与设计

袁森林

(上海市政工程设计研究总院(集团)有限公司 200092)

引言

矩形顶管技术指掘进断面形状为圆角矩形或复合圆形的隧道掘进技术, 是异形断面隧道掘进技术的一种。 目前矩形顶管技术主要适用于人行地道、 地下空间开发、 地铁出入口连通道等[1,2],也有较大断面的矩形顶管用于人非通道、 两车道地下道路等。 由于其断面属性和暗挖特性, 具备空间利用率高、 覆土浅、 施工速度快、 环境影响小及社会效益好等优势[3], 在城市建设中逐步得以推广应用。

根据国内外矩形顶管机械技术以及顶进技术的发展[4-7], 目前国内矩形顶管单跨最大断面为10.12m ×7.27m, 日本最大断面尺寸为11.96m×8.24m, 尽管断面尺寸已经相当可观, 但在应用于交通领域时也仅可满足两车道设计规模。 而随着城市规模的发展, 对交通能力的需求越来越大, 研发适用于三车道的矩形顶管相关技术, 对于超大断面矩形顶管的应用具有较为深远的市场前景意义[8]。 因此, 研究和优化三车道矩形顶管管节受力理论与设计方法, 对超大断面矩形顶管的设计和改进具有一定的借鉴意义。

1 工程概况

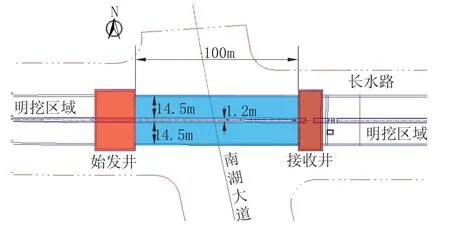

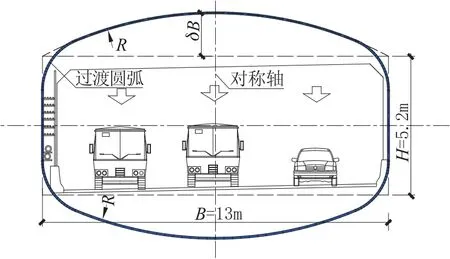

嘉兴市市区快速路环线工程, 主线设计为双向六车道, 包括长约2km 地下道路。 在下穿南湖大道节点设计中, 经过前期研究与专项论证, 推荐采用特大断面矩形顶管实施, 顶进断面14.8m×9.426m, 分离式顶进, 平纵布置见图1、 图2。每侧顶进长度100m, 净距1.2m, 顶管顶部覆土厚度约5.85m ~6.50m, 顶管管节长度1.5m, 共计134 环, 穿越土层主要为粉质粘土和粉砂层等软土地层, 土层物理力学参数见表1。

图1 工程平面布置Fig.1 Layout plan of engineering

图2 顶进纵断面布置Fig.2 Vertical section of pipe jacking

表1 主要土层物理力学参数Tab.1 Physical and mechanical parameters of soil strata

2 管节内轮廓构形研究

2.1 基本横断面分析

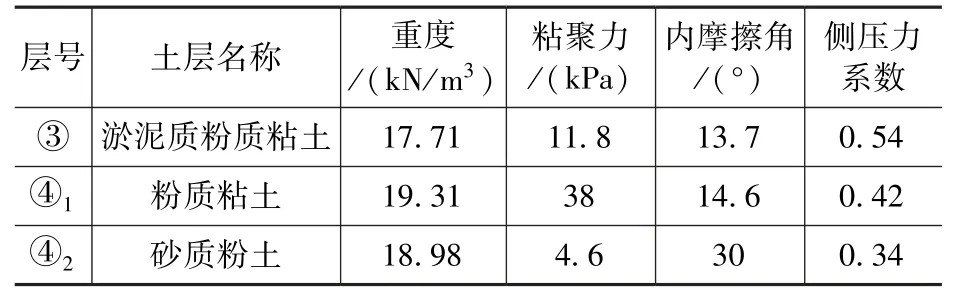

隧道管节内轮廓应满足交通功能性需要, 即满足建筑限界条件, 并为通风排烟、 给排水、 消防、 照明监控及内装饰等配套附属设施提供安装空间。 根据地下道路机动车道规范要求, 三车道交通的横断面应满足如下要求:

0.5(单侧管线及装饰层) +0.25m(余宽) +0.5m(侧向宽度) +3.75 +2 ×3.5m(机动车道) +0.5m(侧向宽度) +0.25(余宽) +0.2(装饰层) =12.95m(净宽)。 假设管节横断面内轮廓净宽为B, 取B=13m。

根据现行《城市地下道路工程设计规范》(CJJ 221 -2015)[9], 车行隧道净高一般不小于4.5m,考虑管线和照明监控等整合空间约0.3m, 同时考虑道路横坡2%以及沥青路面等设置空间, 内轮廓净高为H, 取H=5.2m, 隧道轮廓最小几何尺寸布置见图3。

图3 横断面内轮廓简图Fig.3 Sketch of cross-sectional outline

2.2 顶部矢高分析

结合目前大跨度矩形顶管或矩形盾构成功经验, 最小覆土厚度取(0.5 ~0.6)B, 即选取7.5m厚度。 在此覆土荷载作用下, 应对矩形横断面大跨进行起拱设计。

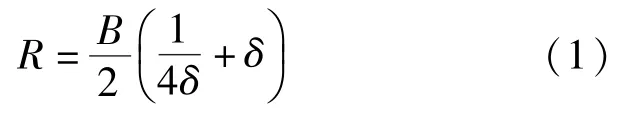

根据图3 所示顶部拱形几何关系, 起拱圆半径与横断面宽度以及矢跨比关系如下:

式中:R为顶部圆拱半径;B为内轮廓净宽;δ为矢跨比。

软土地层中顶部和底部受力基本均匀分布,将横断面设计为对称分布形式, 如图4 所示。 与顶板水平设计相比, 顶部拱形以及与侧墙处的弧形连接有利于泥浆套浆液流动和补充。

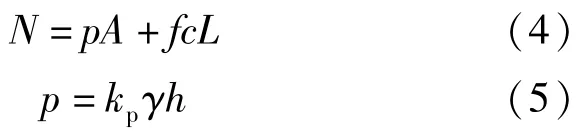

在矩形顶管施工顶推方面, 矩形顶管掌子面的面积A以及周长c为限制其长距离顶进实施的两个主要方面。 根据几何关系推导可知内轮廓横断面面积A及周长c与矢跨比关系如下:

式中:B为内轮廓净宽;H为内轮廓净高;L为单向顶推总长度;R为拱部圆半径;δ为矢跨比。

根据顶进计算理论, 顶推力N主要由掌子面荷载以及管节周边摩阻力组成。

式中:p为掌子面计算中心水土压力, 根据顶管规范取用掌子面中心点处被动水土压力;f为土体对管节的摩阻力, 结合上海市地方标准《顶管工程施工规程》(DG/TJ08 -2049 -2016), 摩阻力取值范围2kPa ~7kPa, 取最不利值7kPa;γ为土体重度,取19kN/m3;h为掌子面中心埋深, 取h=10.3m;L=100.5m; 经计算被动土压力系数取kp=3.0。

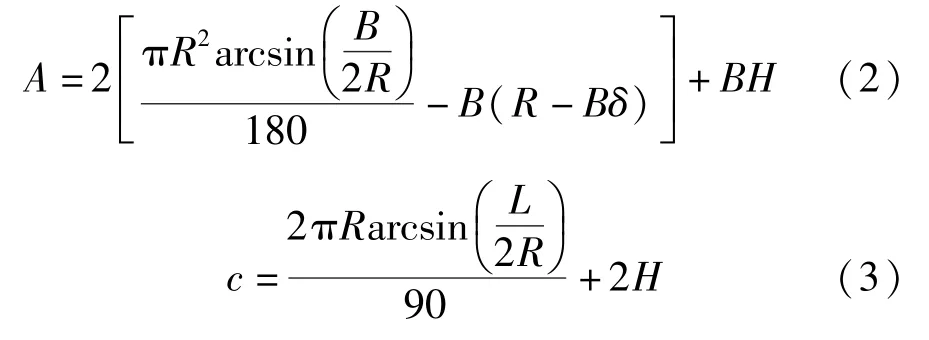

当矢跨比较大时, 内轮廓接近圆形, 其结构受力将最小, 但其顶推荷载也将最大。 综合顶推力及管节正弯矩与矢跨比的变化曲线(图4), 可知随着矢跨比的减小, 弯矩逐步增大, 顶推力减小, 因此, 本工程管节设计时选用两曲线交点处对亢的矢跨比0.14, 断面内轮廓净高8.9m, 宽度13m。 矢跨比选取与顶推力、 顶进距离以及所处地层等因素有关, 在具体工程中可根据实际情况选取合适数值。

图4 顶推力和管节正弯矩与矢跨比的关系Fig.4 Relationship between jacking force and bending moment with rise span ratio

根据建筑结构静力计算手册, 对拱形结构顶部最大弯矩以矢跨比解析式表达,M=f(δ)。

2.3 管节长度分析

结合矩形顶管管节横断面设计, 初选壁厚0.8m, 延米管节重量已接近85t, 结合目前龙门吊以及其他吊装机械吊装能力及吊点布置难易程度, 采用单节重量控制在150t 以内较为合理, 因此管节长度设计为1.5m, 单节重量考虑预埋件等, 暂取G=135t。

3 管节阶段受力分析

3.1 预制与吊装阶段

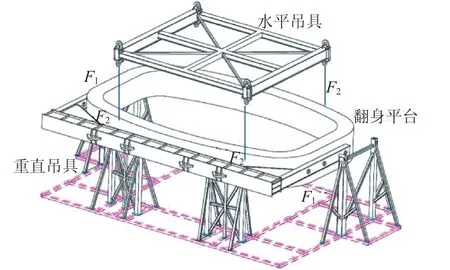

特大断面管节在顶推前进行预制, 再通过吊装运输至工作井内。 由于顶管管节单节自重较大,断面尺寸大, 其平面外刚度偏弱, 因此, 合理的吊装方案对管节受力影响不容忽视, 尤其须对管节起吊和翻转进行验算, 计算模型如图5 所示。

图5 起吊+翻转模型简图Fig.5 Model of lifting and turning over

特大断面矩形顶管管节在顶推前应至少包括如下环节: 预制→平吊→翻身→平面移动→竖向吊放等。 以上所有环节管节的受力不尽相同, 并存在受力转换过程。

在起吊阶段, 管节经预制养护达到设计要求后, 须将管节整体抬升, 管节设置10 个吊装点,其中F2 吊点位于拱形长边, 上下各2 个, F1 吊点设置于侧边, 根据管节吊装最不利荷载验算每边设置3 个吊点。

吊装作业时应尽可能简化, 在平吊阶段采用水平吊具与4 个F2 吊点连接, 将养护达到强度的管节运至翻身架。 安装垂直吊具并与翻身平台通过吊销连接, 随后利用侧边F1 吊点(每侧3个)进行翻身并垂直起吊至工作井内。

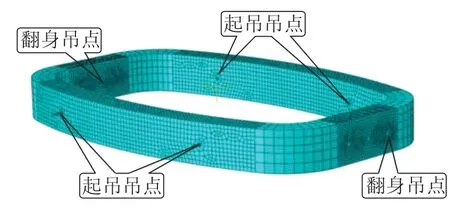

为精细掌握吊装阶段管节受力情况, 采用有限元软件ABAQUS 进行模拟分析, 对管节起吊和翻转进行受力分析。 管节采用六面体实体单元,管节混凝土为C50, 吊点处采用钢套环, 钢套环采用Q345, 构件尺寸设计为外径150mm 钢管,壁厚12mm, 沿管节径向深度350mm, 吊销与吊环之间采用接触单元并施加支座进行模拟, 数值模拟模型见图6。 其中接触单元切向设计为rough模拟: 即吊销和吊环接触时, 接触面上无相对位移, 未接触时, 物体间无相互作用; 径向采用hard 模拟: 即吊销和吊环接触时, 接触面上不可互相侵入, 未接触时, 物体间无相互作用。

图6 吊点分析模型Fig.6 Analysis model of hanging point

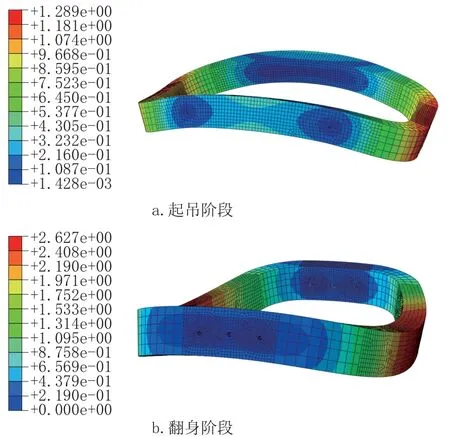

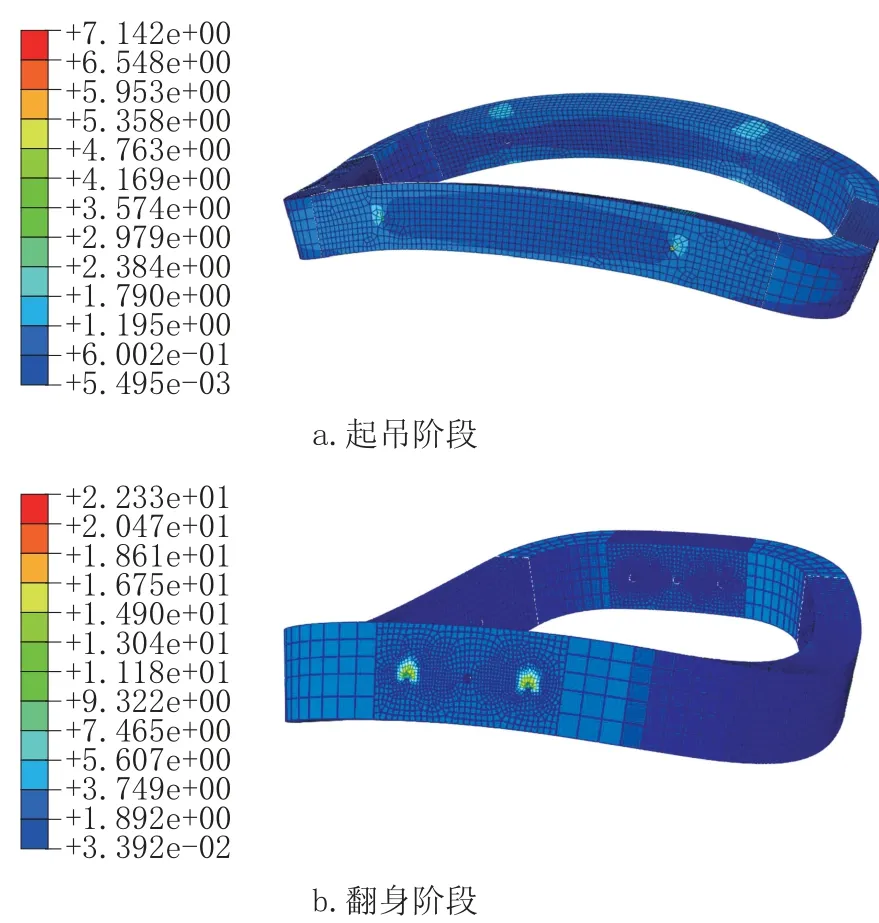

综合两阶段不利工况进行模拟计算, 管节主位移、 应力云图计算结果见图7、 图8, 将最大位移与应力计算结果统计为表2。 由计算结果可知, 管节局部等效应力最大约17MPa。 在翻转阶段, 管节环向中部承担较大弯矩, 须增配4 根直径25mm 的顶进端面部钢筋。 吊点局部根据受力计算, 每处吊点采用双层螺旋箍筋, 直径12mm,螺距50mm。

图7 主位移云图(单位: mm)Fig.7 Principal displacement in(unit: mm)

图8 管节应力云图(单位: MPa)Fig.8 Pipe joint stress(unit: MPa)

表2 起吊+翻身计算结果Tab.2 Computational results of lifting and turning over

3.2 顶进过程阶段

由于特大断面矩形顶管在交通工程设计时一般为并行两条隧道, 且先后施工, 后顶推施工对先行施工的管节结构具有一定影响[10,11]。

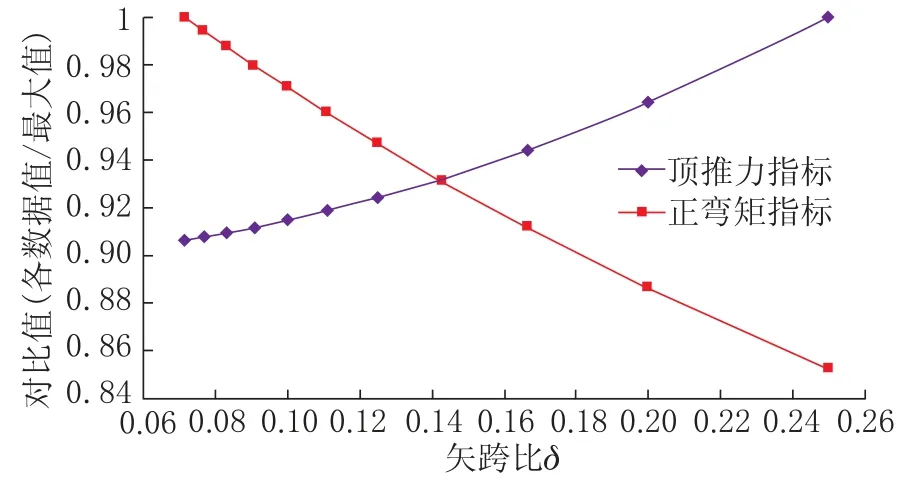

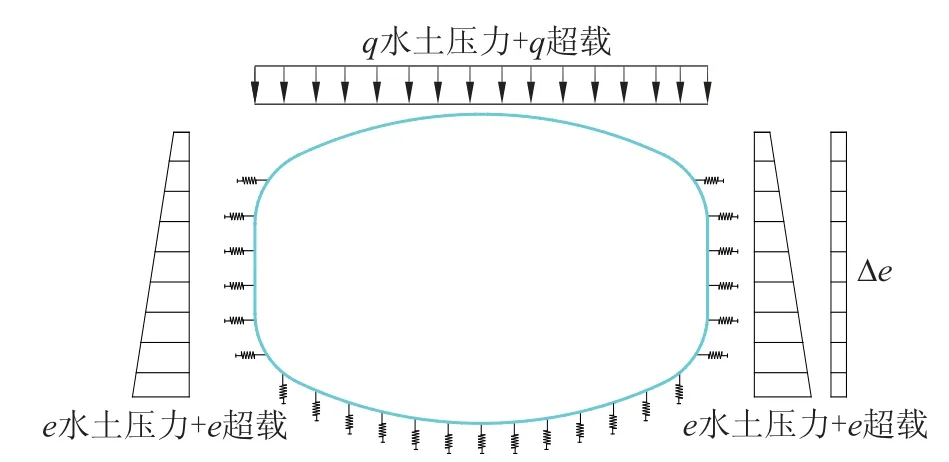

顶管管节结构采用荷载结构模型, 即梁-弹簧模型进行计算, 计算模型见图9。 除常规荷载外, 在管节单侧施加均布荷载Δe, 模拟顶进过程中两相邻隧道管节因施工扰动及注浆引起的相互受力影响。 根据日本盾构隧道设计规范, 注浆压力一般较掌子面泥土压力大50kPa~100kPa, 借鉴此研究并征求相关施工经验,考虑本工程中间土体厚度仅1.2m, 假设Δe选取-100kPa ~100kPa, 分别模拟后顶推施工对先行施工的管节结构从注浆挤压作用到松弛作用的过程。

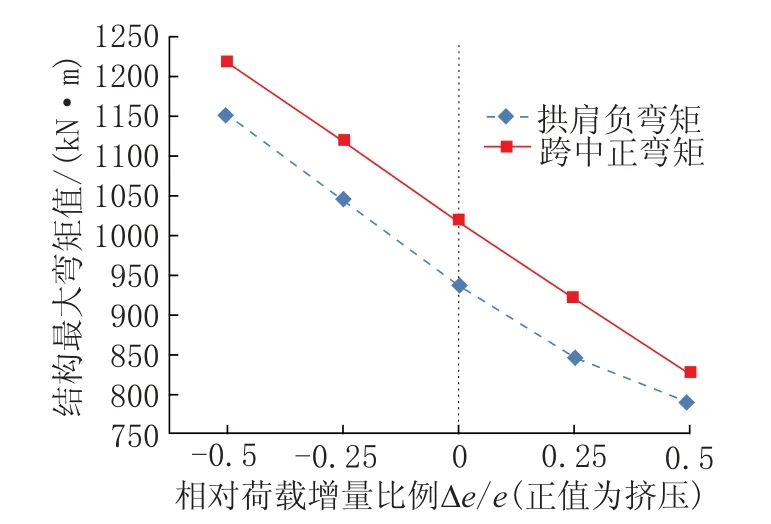

根据不同Δe模拟结果, 选取管节顶部最大弯矩进行分析。 从图10 可知, 不同注浆压力影响下, 管节受到挤压或松弛作用, 管节受力相较于正常使用工况(Δe=0)时增减最大变化量约20%。 在管节结构设计时, 应予以考虑。

图9 考虑后顶进影响计算模型Fig.9 Computational model considering the effect of post-jacking

图10 不同Δe 荷载效应下管节受力变化情况Fig.10 Stress variation of tubular segment under different Δe

3.3 正常使用阶段

在正常使用阶段, 类矩形管节所受的荷载主要为竖向土压力、 底部地基反力、 自重、 衬砌水平水土压力等。 管节一般按延米计算, 采用荷载结构模型, 即梁-弹簧模型[9], 根据所处地层物理力学性质指标对荷载进行组合计算, 采用有限元软件Midas Civil 进行内力分析, 计算结果见图11。

图11 管节结构内力标准值Fig.11 Stress of the tube segment (standard value)

由图11 可知, 管片最大弯矩标准值1400.4kN·m, 最大剪力标准值570.2kN, 最不利结构部位为顶部拱腰处, 管节呈弯剪组合受力,结合管节各部位最大效应按承载力及裂缝控制最不利组合进行钢筋配置。

4 管节结构设计

4.1 受力主筋设计

结合第3 节受力分析, 选取最不利工况对管节进行钢筋配置, 管节主筋采用普通钢筋, 跨中及拱肩配置直径28mm、 平均间距约100mm, 双层布置, 其余部位配置直径28mm、 平均间距100mm, 计算最大开展裂缝宽度为0.18mm, 承载能力极限状态安全度为1.69, 满足设计要求。

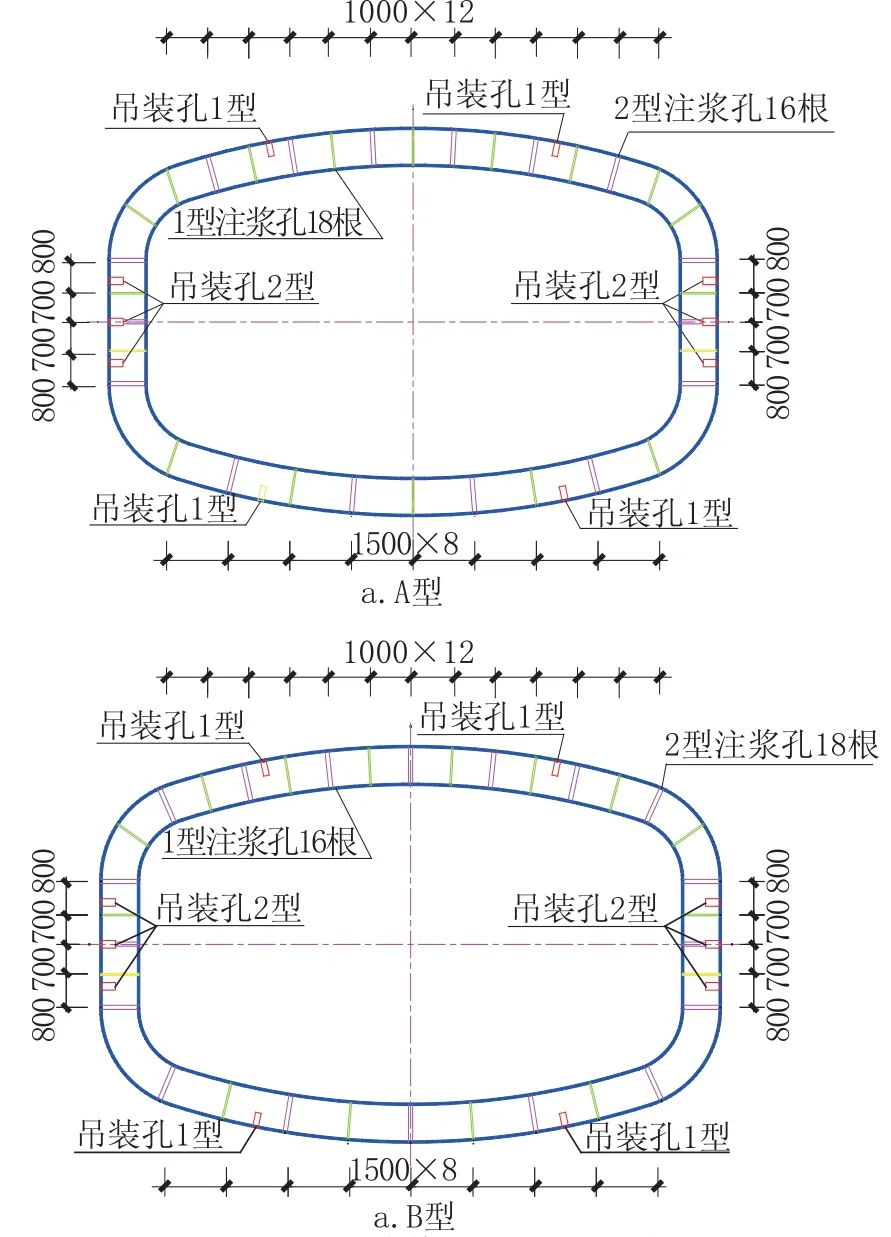

4.2 管节预留孔口设计

特大断面矩形顶管相较于常规矩形顶管管节, 应适当加密注浆孔布置间距, 布置间距0.8m, 其中1 型注浆孔为触变泥浆孔, 2 型为置换浆液孔。 设计为两种管节模板, 将上述1、 2型孔进行对调, 将管节设计为A 型、 B 型, 预留孔布置见图12, 交叉均匀分布的注浆孔有利于泥浆润滑作用。

图12 管节预留孔口设计Fig.12 Design of reserved hole for pipe section

4.3 管节纵向连接设计

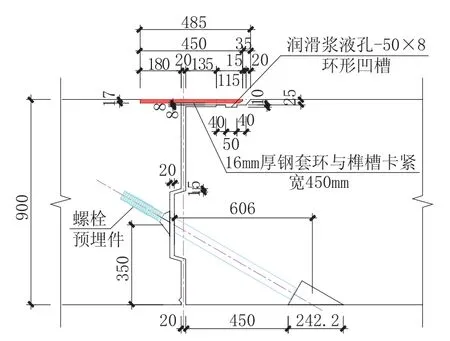

考虑到14.5m 级别特大断面的特性, 在较大厚度尺寸的管节中部设置剪力凸榫构造, 并采用纵向螺栓进一步加强管节之间的整体性以及抵抗不均匀沉降的能力, 管节接头设计见图13。

图13 管节接头设计Fig.13 Design of the pipe joint

榫槽与纵向螺栓配套使用, 单节断面布置8处, 其中6 处位于拱顶和拱底, 2 处位于侧墙。在实际工程施工过程中, 纵向螺栓视顶进工况进行施加, 最终贯通后将全部螺栓安装到位。

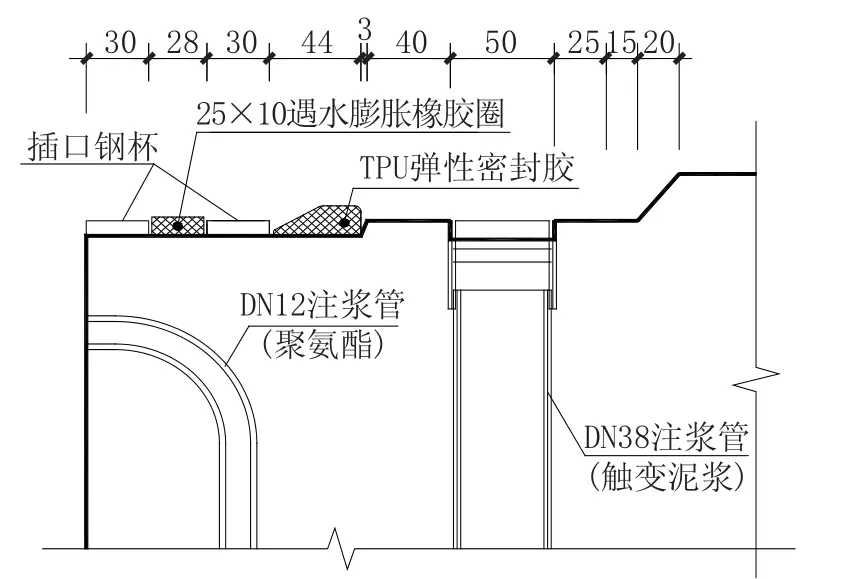

借鉴常规矩形顶管纵缝防水设计经验, 分别采纳承插钢环、 氯丁橡胶等措施[12], 承插口防水设计见图14。 钢套环下部对应设置两道防水环, 靠近管节内部设置聚硫密封膏凹槽, 靠近钢套环尾端设置触变泥浆注浆孔, 在注浆孔环向设置50mm 宽度的环形凹槽, 有利于触变泥浆横向流通。

图14 承插口防水设计Fig.14 Design of water proof for bell and spigot joint

5 结论

1. 特大断面矩形顶管管节顶部应适当起拱,拱部高度根据矢跨比和顶部荷载综合考虑, 选用合理的覆土厚度以加强其实用性, 顶部设计为拱形表面也更有利于泥浆套成型与流通。

2. 特大断面管节自重较大, 对施工吊装、 翻转、 吊点转换等均有较高要求。 管节设计应加强吊装工况分析, 适当增设管节环向端部钢筋配置, 满足吊装受力工况, 并加强吊点附加钢筋设置。

3. 特大断面矩形管节掘进实施时, 后实施管节对已施工管节影响较大, 根据计算模拟, 结构受力变幅20%左右。 在工程实施过程中需进行现场试验, 通过实测数据进一步分析与研究。