X射线反射镜研制技术的现状和发展

李 明,吴介立,吴永前,徐 燕,张东霓,洪 振,杨福桂,万勇建*

X射线反射镜研制技术的现状和发展

李 明1,2†,吴介立3†,吴永前3,徐 燕3,张东霓1,2,洪 振1,杨福桂1,万勇建3*

1中国科学院高能物理研究所多学科研究中心,北京 100049;2中国科学院大学,北京 100049;3中国科学院光电技术研究所,四川 成都 610209

本文总结了当前同步辐射X射线反射镜光学制造技术的需求背景、发展现状以及未来方向。同步辐射光源是国家重大科学装置,作为同步辐射光源重要光学元件的X射线反射镜,直接决定着光学调制品质。短波长掠入射的特殊应用场景,使X射线反射镜有着更为特殊且高精度的面形要求,其加工与检测技术长期为国外所垄断,国内发展较为缓慢,面对国内未来同步辐射装置的建设需求,我国亟需打破这一现状。

X射线聚焦;同步辐射光源;短波长;反射镜

1 X射线反射镜应用背景

X射线自1895年由伦琴发现后,一百多年来给人们的生活和科学技术发展带来了重大影响,作为人类在原子-分子层面探索微观世界的理想探针,被广泛应用于物理、材料、生命健康、化学化工、医疗、能源、环境及半导体等科技和工业领域物质结构探测最有效手段。20世纪中期随着同步辐射的发现,X射线光源发生了变革性的改变[1-2]。

同步辐射是接近光速的带电粒子在磁场作用下产生弯转加速度时发出的电磁辐射,最早发现于同步加速器上。它具有亮强度、高准直性、高亮度、窄脉冲、高偏振性、能量宽广连续可调等优点,是许多常规光源和实验室光源所无法比拟的,因而成为品质最好的高性能X射线光源。亮度是X射线光源关键指标之一,更高的亮度意味着X射线探测可以获得更高的空间、时间、能量等维度上的分辨率。为获得更高的性能,近60年来,同步辐射光源经历了快速的发展。从第一代作为与高能物理兼用加速器副产物,如北京正负电子对撞机的同步辐射装置(BSRF),到专用同步辐射装置的第二代,如中国科技大学的合肥光源(HLS),再到高电子束流品质并以插入件辐射应用为主的第三代同步辐射光源[3],如上海光源(SSRF);当前正在发展的新一代光源,是以极高相干性和极高亮度为特点的衍射极限光源和自由电子激光,具有极高相干和极小聚焦光学特性,可以实现原位、动态和高分辨的科学实验。

同步辐射光源作为一种具有广泛支撑的强力推动科学技术发展的革命性的光源,不断催生出激动人心的创新研究成果,是不可替代的多学科前沿研究重大科学装置,受到各个国家的高度重视。目前全球已建成同步辐射光源五十余台,规划及在建光源十余台。我国光源建设起步较晚,无论在数量上还是性能上都不能满足需求,因此国家“十三五”计划中建设的项目包括了北京的高能同步辐射光源(HEPS)及上海硬X射线自由电子激光装置(SHINE),与此同时国内多地也在积极论证与筹划新光源建设项目。

2 X射线反射镜特点及难点

同步辐射光束通常要通过准直、单色、聚焦等光学调制过程得到毫米到纳米级细光束传输到实验站供给用户使用,通常一条光束线长度达数十米至数百米,自由电子激光的光束线可能更长。不同于带电粒子,光子不受电磁场作用,只能以实体介质加以调控。作为同步辐射最重要的波段,X射线由于在各类材料中的低折射和强吸收特性,常采用掠入射全反射的聚焦模式,因此高质量的X射线反射镜是同步辐射中应用最多的光学元件,对同步辐射光源建设至关重要。

应用场景的不同使X射线反射聚焦镜不同于普通反射镜,主要有以下方面:

首先,X射线反射镜常采用一系列特殊的复杂曲面实现聚焦,曲面形式包含平面、椭圆柱面、椭球面、超环面、抛物面、圆柱面、球面、椭圆柱面、抛物面和双曲面等,曲面子午方向与矢弧方向曲率半径可相差高达105~106倍。为精确控制元件力学变形及热变形,材料通常为单晶硅。其制造方法有直接成型法、力学压弯或热变形法。在外形方面,基于X射线掠入射特性,同步辐射装置中所使用的反射镜一般为长条形,即入射方向上通常长度可达几百毫米甚至更长,宽度方向则为长度的1/10~1/20左右。

此外,反射镜成像系统主要性能指标为传输效率和成像束斑,由于反射镜允许的工作变形量是工作波长和光源尺寸的函数,因此在同步辐射X射线波段,反射镜的表面质量和形貌精度均要求极高。对于这方面的分析,笔者将在其他文章中详细论述,此处仅列举结论。

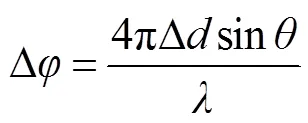

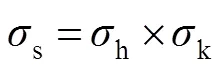

粗糙度是指远小于光的相干尺寸和镜面尺寸的高空间频率的表面误差,其对光散射的角度范围将超出光束尺寸范围,表现为镜面反射率的下降以及光束外围的漫散射背底。此时面形误差频谱相位的影响可以忽略,统计性很好。通过随机无关粗糙表面散射容易得到反射率和粗糙度之间的关系:

其中:为粗糙镜面反射率,0为理想表面反射率,称为掠入射角,即入射光线与镜面的夹角,为入射光波长,为表面粗糙度均方根值。对于波长为0.1 nm的X射线,掠入射角为5 mrad时,欲达到/0=95%,则粗糙度需要达到0.36 nm。由于粗糙镜面降低的中心光通量将散布在围绕光束的稍大的角度空间内形成漫散射背底,会给很多科学实验带来噪声,影响高精度测试。因此,当前同步辐射X射线反射镜表面粗糙度通常要求优于0.3 nm,而对先进的光源和束线,表面粗糙度要求达到0.1 nm。

镜面面形精度是比粗糙度更长空间周期的表面精度,面形精度将影响成像束斑的尺寸和分布。在光的相干尺寸内,表面高度误差造成的相移影响为

一般对于前三代光源,在镜面上的相干长度较短,约1 mm~10 mm,因此1 mm内的表面误差可视为粗糙度对待。对于更长空间周期的水平的表面误差近似统一以斜率误差进行表征,典型要求为几微弧度至亚微弧度水平。

为了延续前三代光源的表征习惯和检测方法,对于先进的第四代光源,仍以1 mm空间频率为界区分粗糙度和面形精度。但由于其相干尺寸较大,原则上还需要在相干尺寸范围内、外分别提出面形高度精度和面形斜率精度要求,要充分发挥光源性能,这两项指标需要分别达到约1 nm和50 nrad甚至更高。

综合以上分析,X射线反射聚焦镜在材料、曲面形式、外形以及中高频误差处理上具有明显的特殊性。在研制中,几乎包含了几大光学系统中光学元件制造的全部难点:望远镜系统光学元件的大口径制造、高能激光元件的高表面质量制造以及光刻系统光学元件的超高面形精度非球面制造。这对元件的加工和检测都提出了极大的挑战。现有的常规光学元件加工与检测的设备和方法难以满足上述要求,如何实现高分辨率、高稳定的原子级材料修整及亚纳米准确度的面形检测是X射线反射镜制造的重点。

3 X射线反射镜研制相关技术现状及发展

3.1 X射线反射镜加工

20世纪70年代,基于传统望远镜等光学元件加工方式,欧美及日本逐步开始同步辐射元件的研制,以德国蔡司、法国Winlight、Thales SESO、日本大阪大学及JETC公司等为代表。

X射线反射镜的加工方法最初以传统加工为主,包括传统单头机抛光、大口径环抛机抛光、应力盘抛光,以及采用与元件几何面形相吻合的定制工具抛光等,主要加工旋转对称的面形,加工元件口径可达一米级,斜率误差约为几个微弧度,表面粗糙度可达到0.5 nm。随着光源的升级,传统的镜面加工技术无法满足使用需求,X射线反射镜加工中逐渐融入更多计算机控制修形方法(computer controlled polishing, CCP),一类是基于传统抛光随机轨迹的计算机控制平滑修形;另一类是新发展出的各类计算机控制小工具抛光,包括气囊抛光(bonnet polishing, BP)、磁流变抛光(magnetorheological finishing, MRF)以及离子束抛光(ion beam figuring, IBF)和弹性粒子发射抛光(elastic emission machining, EEM)等。不同于传统抛光,计算机控制小工具抛光不仅具有更高的加工确定性,还能使加工分辨率以及加工精度得到极大的提升,因此被迅速地用于各类高精度非球面面形的加工制造[4]。

目前,围绕上述计算机控制小工具修形的X射线反射镜的制造工艺路线主要有两大类,本文将分别展开叙述。

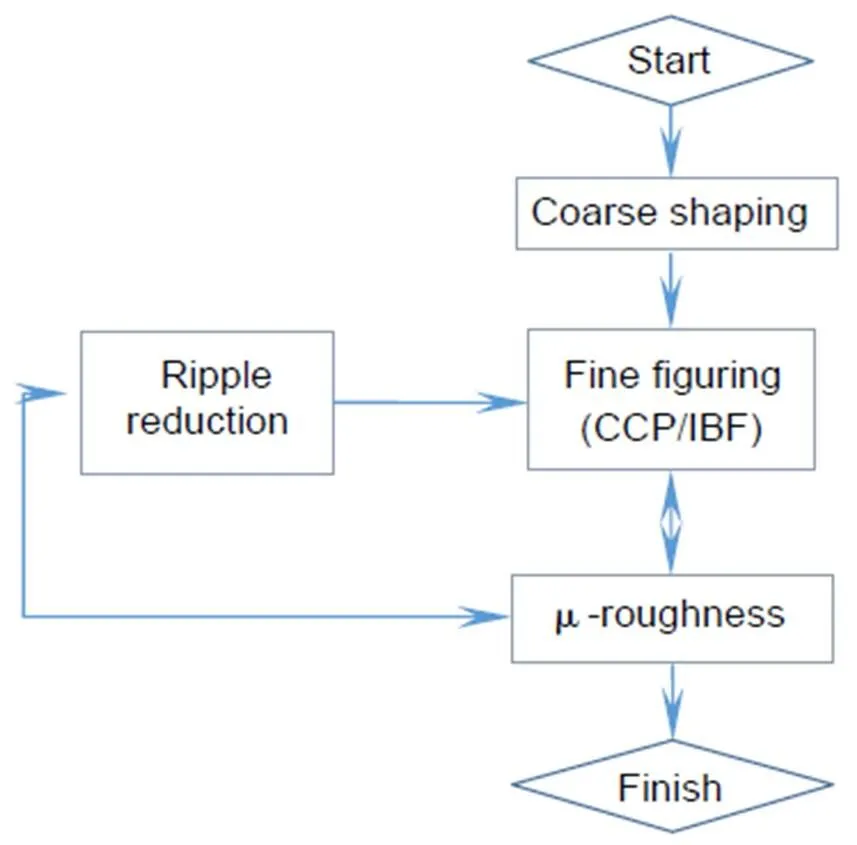

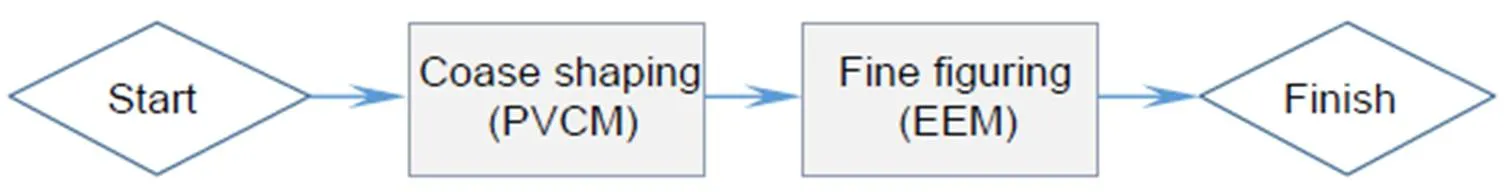

其一为以蔡司为代表的工艺路线,如图1所示,特点是以CCP和IBF为核心,在精修较低频段面形误差的同时,加入平滑加工工艺抑制中频波纹误差,并配合超光滑加工工艺降低高频粗糙度的误差。三者通过多轮迭代,实现超高精度X射线反射镜的制备。

目前,在这一工艺路线中,离子束抛光的加工精度及加工分辨率最高,是该路线中至关重要的一环。离子束抛光是利用离子轰击材料表面发生溅射实现原子级材料去除,是一种非接触式的抛光方法,它具有非常理想且稳定的高斯型去除函数,是当前各类高精度光学元件重要的终道修形手段。

图1 蔡司X射线反射镜制造工艺

但普通离子束抛光束斑尺寸较大,使其对1 mm左右的空间频段误差修正能力较低,另一方面离子束加工过程中沉积或散射等现象使其对表面粗糙度产生一定影响[5]。因此,针对用于X射线反射镜的离子束加工方法,各研究机构展开了大量工作,主要分为两方面:一方面是工艺优化,如图1所示,通过引入其他加工方法与离子束相结合,多手段迭代共同实现元件平滑和超光滑的加工,其中除CCP外,德国IOM[6-7]、中国国防科技大学[8]等机构还通过在元件表面涂覆平坦光刻胶或确定性沉积的方式填平元件表面起伏后结合离子束、等离子体等刻蚀方法进行均一材料去除,向下复制,实现表面平坦化;另一方面,研究人员也一直尝试通过优化离子束自身加工参数,降低上述影响,如离子束的气源、功率、束斑尺寸、入射角度、工件温度等,在离子束加工过程中实现超光滑表面加工。

目前,以IBF和CCP为核心的工艺路线加工的X射线反射镜,面形斜率误差(RMS)可达0.1 μrad~0.3 μrad,表面粗糙度(RMS)优于0.3 nm,根据工件的尺寸以及面形不同,其面形精度及表面质量略有差异。

另一条工艺路线来自日本大阪大学(技术成果转化至日本JTEC公司),其工艺路线如图2所示,X射线反射镜加工工艺主要由等离子体化学气相粗抛和弹性粒子发射精修完成。粗抛光阶段利用等离子体化学气相抛光(plasma chemical vaporization machining,PVCM),同时完成表面的抛亮以及对空间波长在5 mm以上的面形误差的修整;在面形精修阶段,采用弹性粒子发射抛光(EEM),逐步提升加工分辨率和加工精度,实现超光滑表面的制备的同时,对0.3 mm以上的面形误差进行原子级别的修整[9]。该工艺路线不同于前者,全程为非接触式加工,化学作用为主,通过更高的加工分辨率和精度去除中频误差以及高频毛刺实现平滑与超光滑加工。该工艺路线涉及的加工方法及设备为日本针对X射线反射镜所研制并独有的,在全球光学元件制造中独树一帜。

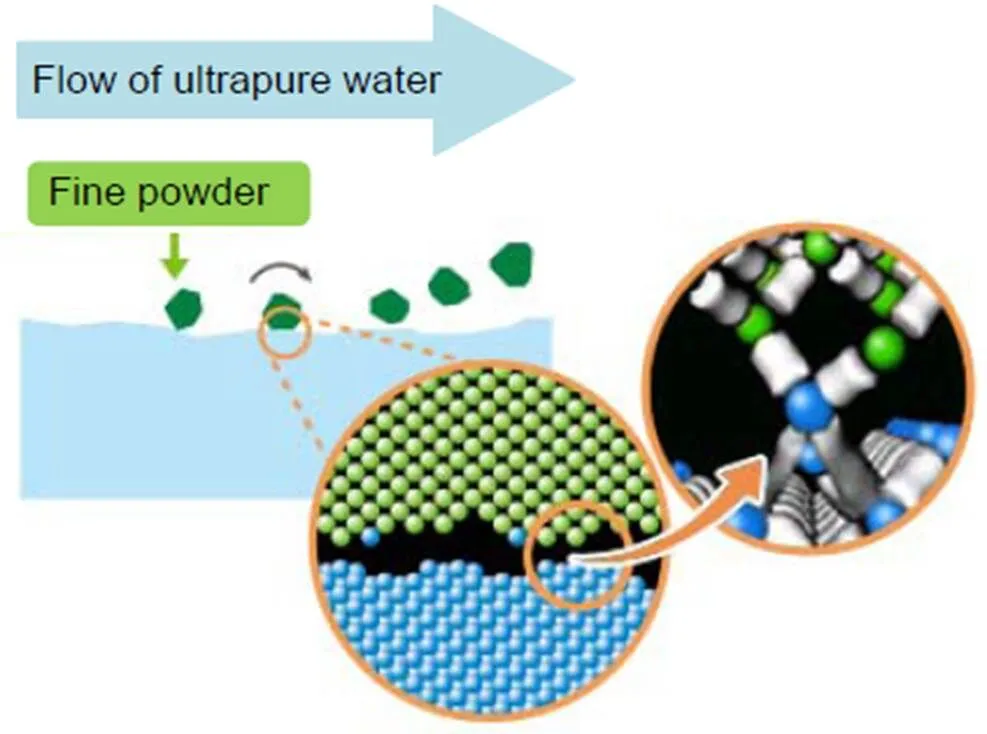

最早被开发出来的为弹性粒子发射抛光装置。1976年,日本大阪大学Mori提出一种“原子级尺寸加工方法”,即弹性粒子发射(elastic emission machine,EEM),利用磨料颗粒表面原子与工件表面原子在接触时产生选择性的化学相互作用,借助流体带来的切向力将磨料与基体原子结合的粒子带走,从而实现材料去除,其原理示意图见图3[10]。该加工方法可实现对空间频率小于1 mm的误差进行原子级的修正,且不引起晶格缺陷[11]。目前,这一设备已成熟应用于X射线反射镜的加工中,用以对元件进行最终面形修形及粗糙度提升,实现各类面形的高精度超光滑加工。

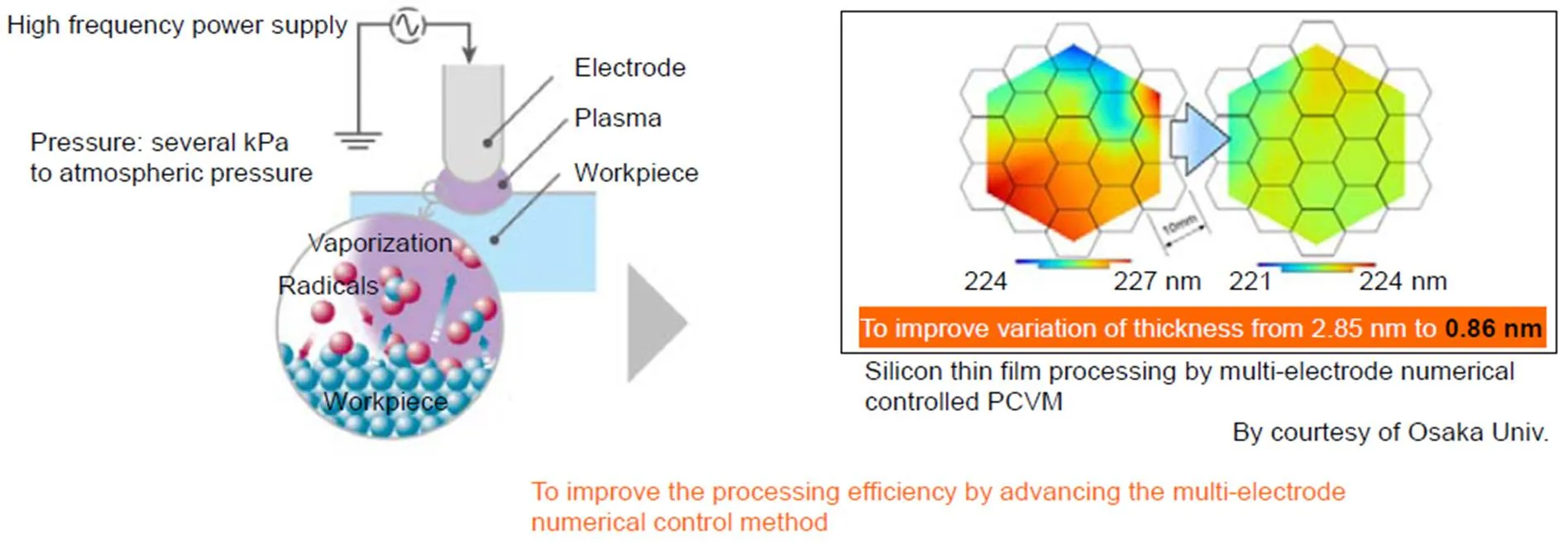

1991年,Mori等人提出等离子体化学气相加工方法(plasma chemical vaporization machining, PCVM),配合EEM的前道加工设备为化学等离子体抛光[9],它采用电容耦合等离子体放电形式,以高速回转电极做阳极,电极与工件之间形成高速等离子体流,使镜面原子反应气化并快速排出,抑制表面沉积现象的发生,原理示意图见图4。这种基于化学加工的非接触加工方式,可以避免机械加工所引入的脆性断裂、塑性变形、残余应力等缺陷。

图2 日本大阪大学X射线反射镜加工工艺路线

图3 弹性粒子发射加工原理示意图[10]

图4 等离子体化学气相加工方法原理示意图[10]

目前,PCVM加工可以对1 mm~10 mm空间波长的误差进行修整,加工后表面可达到镜面效果,且加工效率为同尺寸小工具加工效率的30~80倍[11-12],是一种理想的非球面快速修形抛光手段。

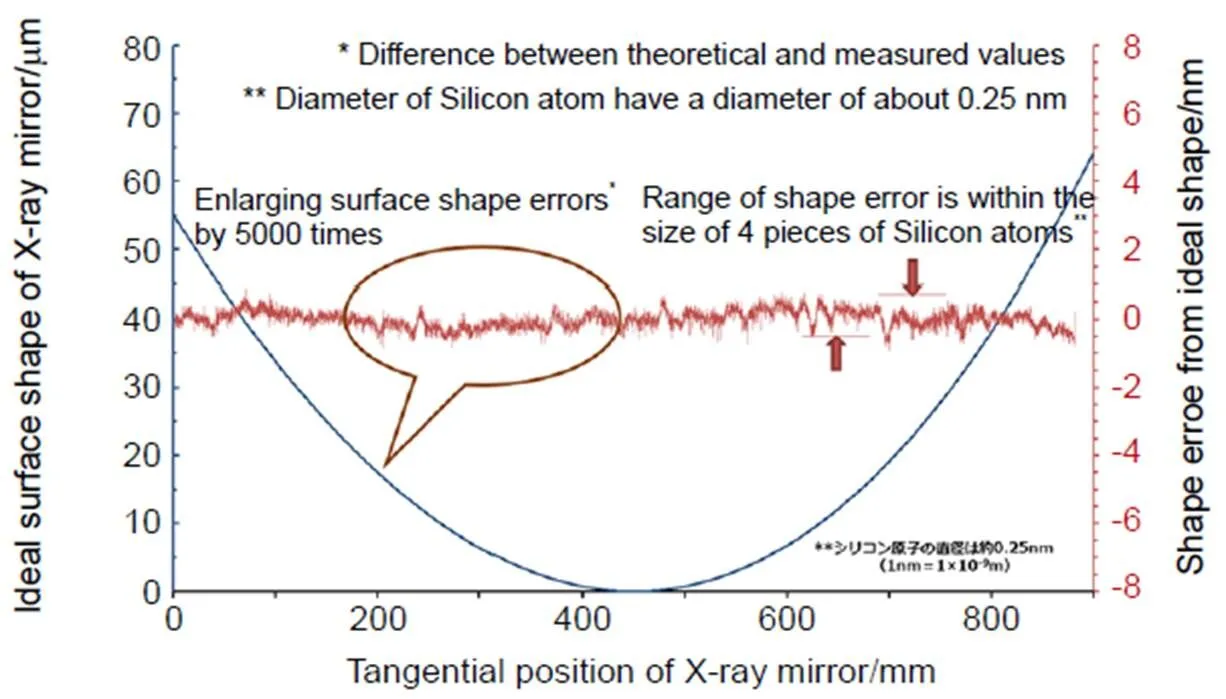

PCVM的加入,使得大阪大学X射线反射镜非接触化学式加工工艺链进一步完善[13],并沿用至今。目前日本JTEC公司利用EEM及PCVM技术实现1 m口径平面反射镜镜面形误差为PV 1 nm(4个Si原子层)(图5)[14],粗糙度可加工至优于0.1 nm,是目前全球报道的最高水平。

除此而外,各国研究人员也在不断开发新的加工技术以应对未来的发展趋势。如催化反应刻蚀加工(catalyst referred etching,CARE)[15-16],通过催化反应选择性刻蚀表面凸起材料;以及增材加工方式,如通过镀膜沉积等形式修整面形。

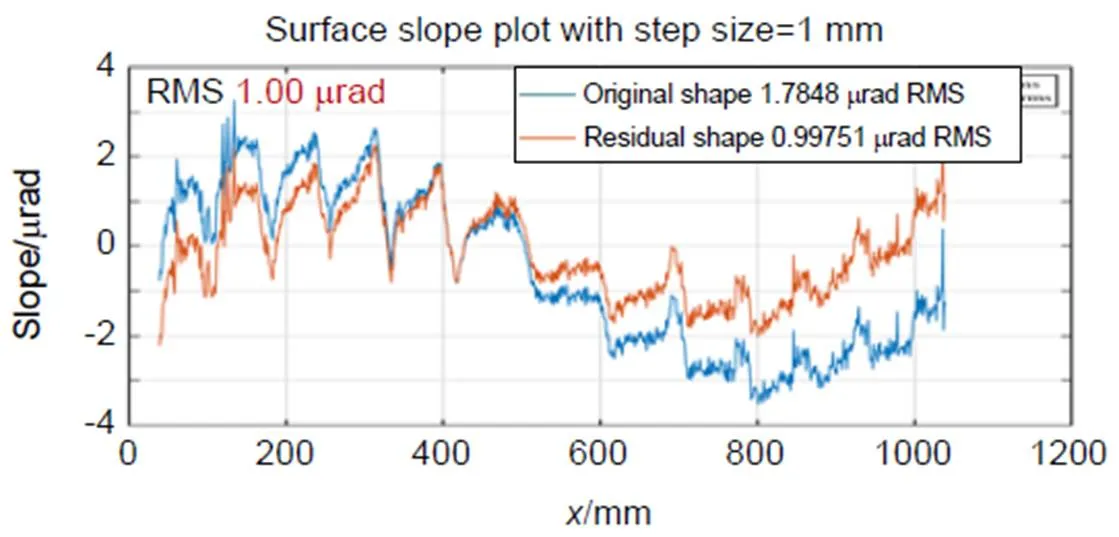

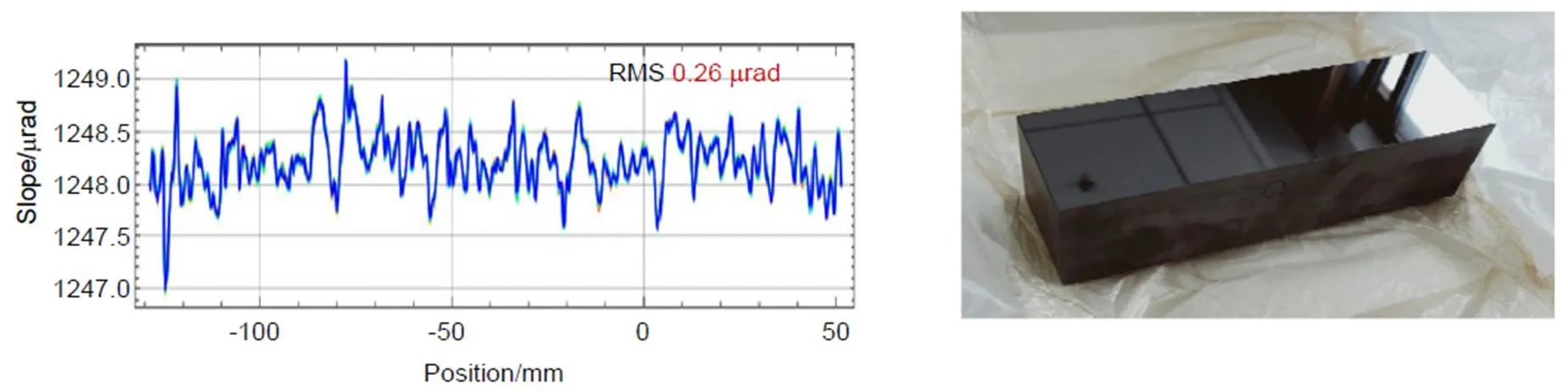

国内近年来依托其他项目如望远镜系统、光刻系统等就提升光滑表面、面形精度逐步建立了一定的设备条件和研究基础,但同步辐射反射镜起步较晚,且中间有很长的空白期,X射线反射镜的制造几乎为国外所垄断,而目前全球最高水平为日本一家所掌握,不仅周期难以保障,而且价格也极为高昂。近年来,随着国内外同步辐射光源建设需求急剧增大,尤其我国国内,各地纷纷筹备以期打造各地区科学技术中心,在此环境下,仅依赖国外供货完全无法满足建设周期、元件精度和数量的需求,因此亟需打破国外垄断的现状。近年来,随着我国光源建设单位和国内光学制造领域的合作,逐步开始探索X射线反射镜的加工工艺。目前,中国科学院光电技术研究所(简称光电所)采用围绕离子束展开的平滑、超光滑和面形精修的工艺流程,平面异形压弯镜可加工口径达到1.26 m(图6),为国内目前最长的同步辐射反射镜,并在与中国科学院高能物理研究所合作中,实现200 mm口径内平面镜加工斜率误差0.26 μrad(RMS)(如图7所示),粗糙度优于0.3 nm。

图5 日本JTEC同步辐射元件加工精度[14]

图6 光电所1.26 m异形长条压弯镜面形斜率误差加工结果

图7 小口径平面反射镜离子束精修后斜率误差结果

3.2 X射线反射镜面形检测

光学制造离不开检测。高精度面形检测技术是制造X射线反射镜的核心关键技术,也是研制过程中最具挑战性和难度的。目前对X射线反射镜的检测主要方法为两类:基于斜率测量的长程面形仪和基于高度测量的拼接干涉检测法。长程面形仪为一维检测,主要用于元件上线使用前的面形验收检测、设备诊断和装调标定。拼接干涉检测法能直接获取高分辨率的X射线镜的二维面形信息,并直接用于指导高精度X射线反射镜的加工制造。

3.2.1 长程面形仪检测技术

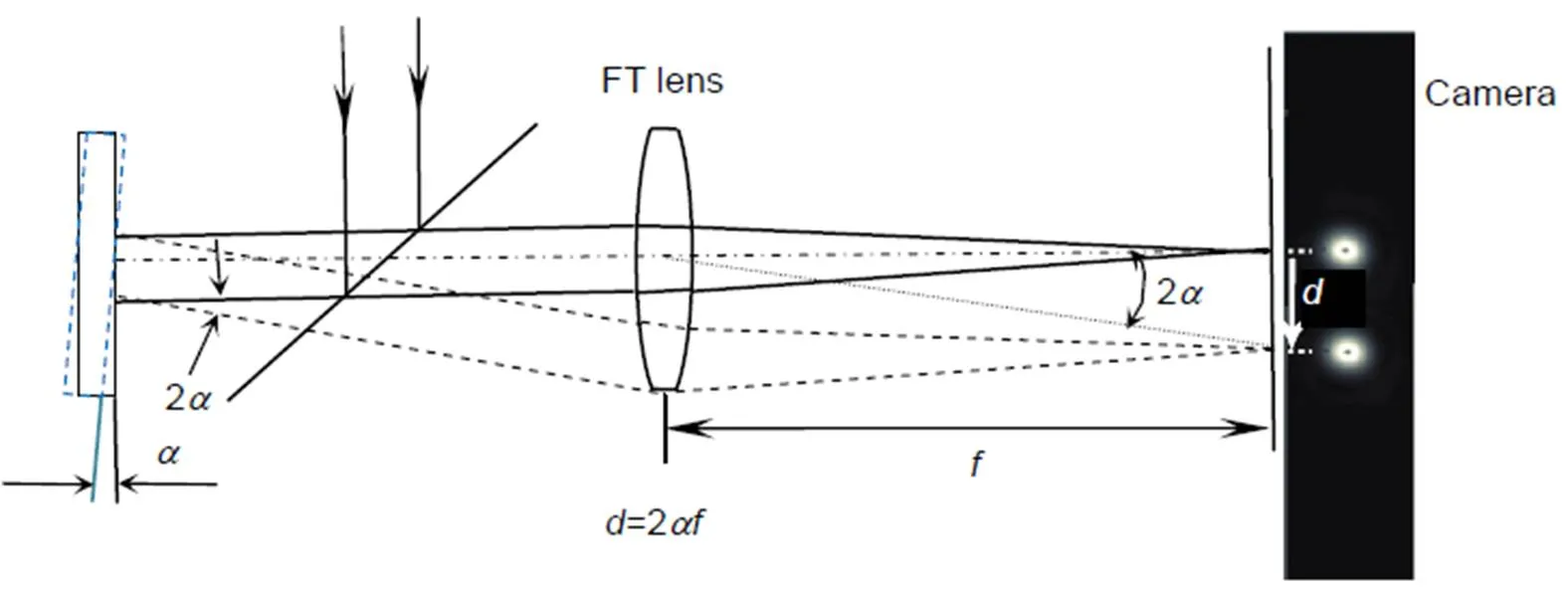

为了获得X射线反射镜的面形信息,可以使用长程面形仪(long trace profiler, LTP)对镜面进行扫描重建。LTP检测系统如图8所示[17],激光束从被测表面反射,返回光束中的小角度偏转由傅里叶变换透镜转换成横向平移,然后将其投射在探测器上,得到被测镜的面形斜率信息。通过斜率重建可以进一步得到X射线反射镜的面形高度信息。

图8 长程面形仪检测原理[17]

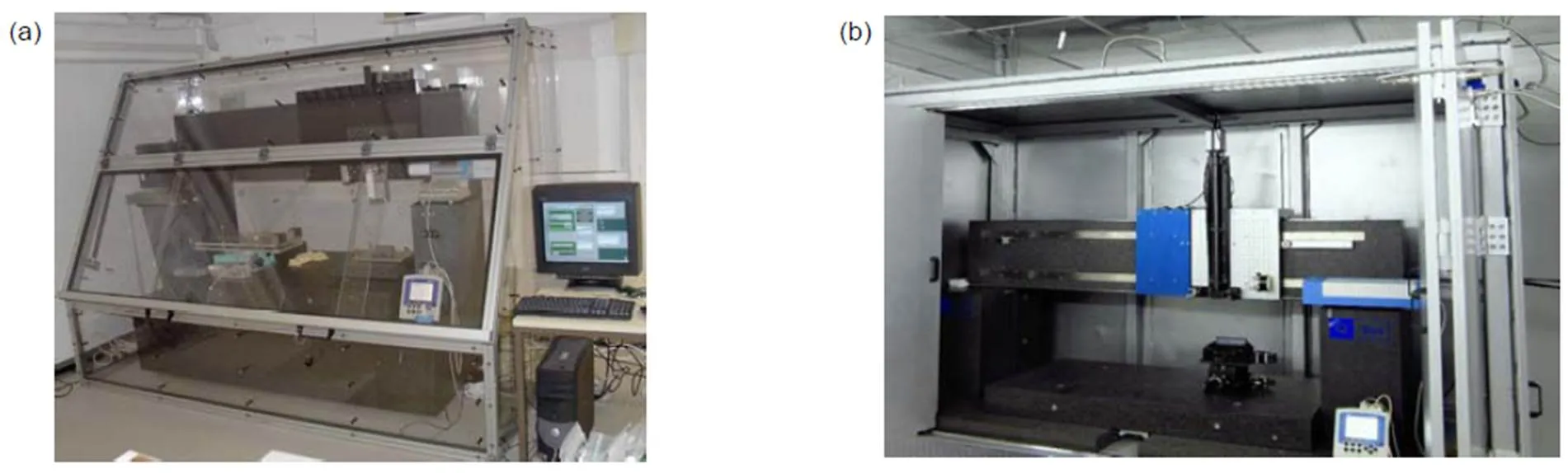

美国APS光源、欧洲光源(ESRF)和日本的SPring-8等实验室均有研制并改进LTP用于X射线反射聚焦镜的检测[18-22]。日本的SPring-8实验室在基于激光的LTP上安装了两个自动准直仪(AC)以标定反射镜的重力变形[19]。反射镜的斜率轮廓由三个LTP独立测量,通过系统误差评估和矫正,最终实现了49 nrad~59 nrad均方根(RMS)的斜率误差测量精度。先进光源(ALS)X射线光学实验室(XROL)有两个长程面形仪(long trace profiler,LTP-II)[23]以及自动准直的新的长程面形仪(developmental long trace profiler,DLTP)[24],其中DLTP的斜率测量精度为100 nrad (RMS)。德国BESSY-II的纳米光学测量机(nanometer optical component measuring machine,NOM)主要用于平面测量,其斜率误差测量精度可达到50 nrad[20,22],如图9(a)为NOM的原型机[25]。

国内各大光源也均有研制长程面形仪。以往NOM和LTP平面检测精度高,但曲面检测则存在较大系统误差。中国科学院高能物理研究所(简称高能所)针对曲面检测兼容自主设计研制的旗形面形仪(“Flag” shape profiler, FSP,如图9(b)所示)实现了平面单次检测精度达到了25 nrad(其中重复精度为17 nrad,非线性系统误差18 nrad),3 mrad范围曲面单次检测精度达到了32 nrad(其中重复精度为17 nrad,非线性系统误差27 nrad)[23],与光电所的绝对检测干涉仪比对结果显示,在100 mm长度的平面镜上达到了0.1 nm RMS的比对精度。该仪器精度水平基本可以满足先进同步辐射光源的检测需求。

3.2.2 干涉拼接检测技术

元件加工过程中需对整个曲面进行面形误差检测以获得完整位置信息,因此二维的检测手段至关重要。二维检测主要以干涉仪为主,与LTP相比,通过干涉仪检测可以直接得到被测元件的二维面形信息,且测量分辨率更高,精度可达到亚纳米。

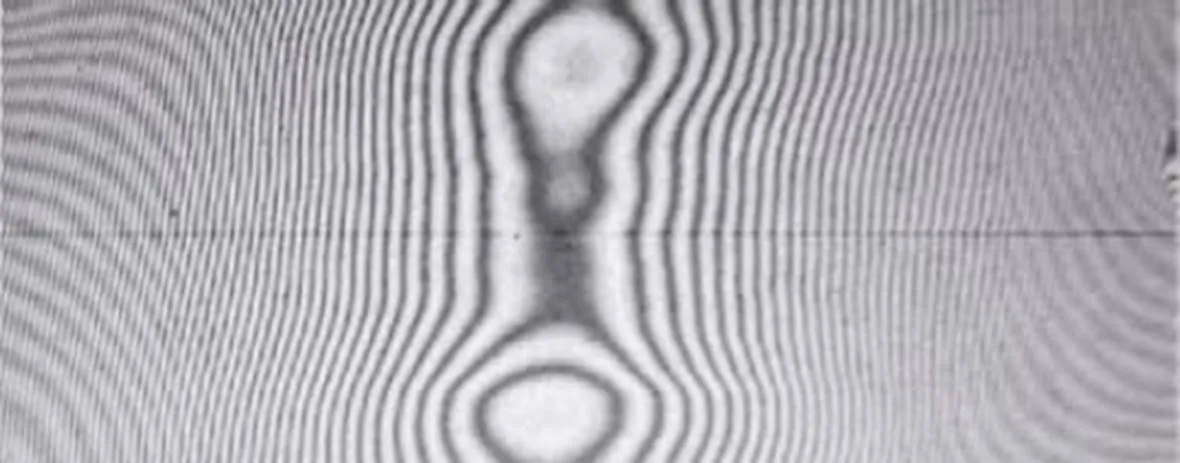

由于X射线反射镜如前文所述,多为细长条,长度可达米级,面形包含平面、椭圆柱面、椭球面等形状(子午方向曲率半径很大,有几十米至几百米,弧矢方向曲率半径很小,可至几毫米)。如果试图使用干涉仪直接测得被测光学元件的全口径面形信息,需要一块面形误差精度更高且口径更大的标准镜作为参考镜,而大口径的标准参考镜制作难度大,成本极高[26],极大地增加了检测难度。除此而外,根据干涉测量原理,具有平面参考镜的干涉仪通常只能用于测试平坦或近似平坦的面形信息。如图10所示,当被测镜的曲面陡度较大时,会使被测面与平面标准镜夹角过大,所得的干涉条纹过于密集,无法通过一次测量就获取镜面的完整面形信息。因此,高精度拼接干涉检测方法对X射线镜进行面形检测就显得至关重要。

图9 BESSY的NOM原型机[25] (a)和高能所的FSP (b)

干涉仪拼接检测,是一种通过找出各子孔径面形数据的几何关系重建整个曲面的检测方法,它在X射线反射镜面形检测中具有检测分辨率高、精度高以及成本更低的优势。但由于干涉仪的系统误差、温度、气流和平移台的稳定性等因素会导致每个子孔径有一定的测量误差,而子孔径面形中低频误差将导致计算出的拼接角度存在一定误差,这种误差容易在多次拼接过程中累积,影响最终的检测精度。因此,如何获取高精度的角度偏差是影响检测精度的关键问题。国内外拼接干涉检测均主要围绕高精度拼接角的获取对检测方法进行改进。

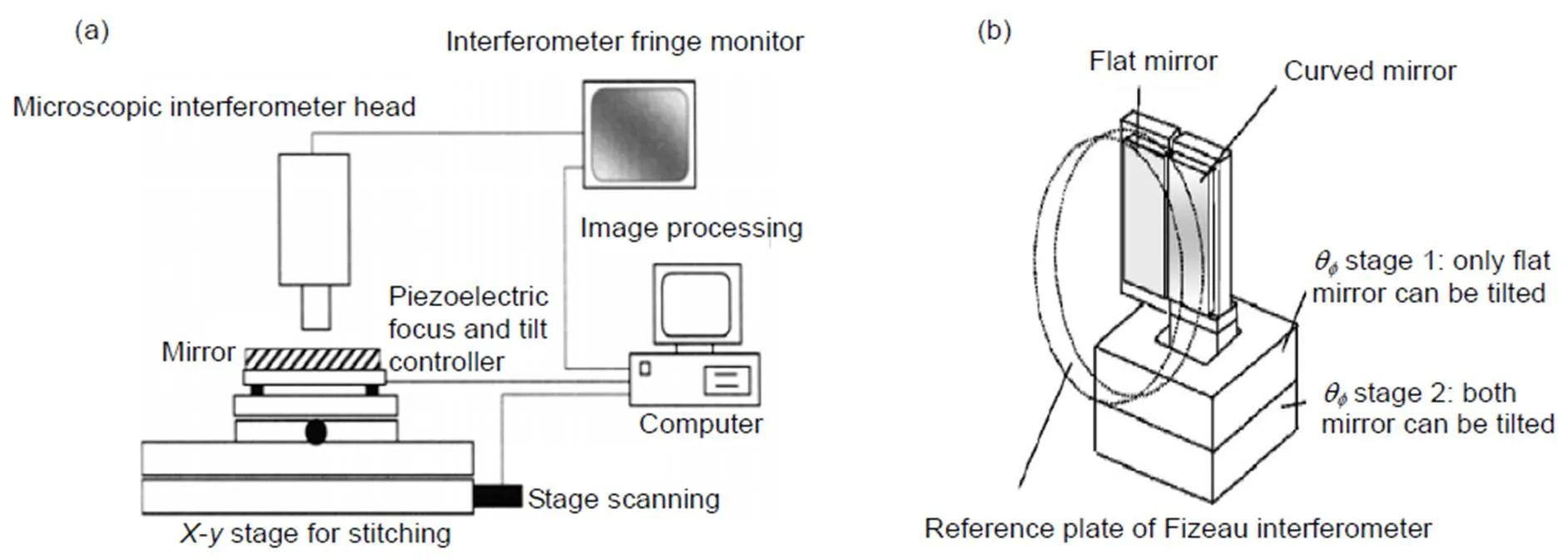

大阪大学的 Yamauchi小组提出了使用显微干涉仪进行微拼接干涉检测(micro-stitching interferometry,MSI)[27]和用菲佐干涉仪进行的基于拼接角的拼接干涉检测(relative angle determinable stitching interferometry,RADSI)[28]的方法用于检测X射线镜。

2003年,Yamauchi小组提出利用一种基于显微白光干涉仪的新型拼接干涉测量仪进行微拼接干涉检测,其具有亚纳米级的峰谷(P-V)精度,横向分辨率高于20 μm。他们采用白光干涉仪(ZYGO, New view 200 HR),用5.1 mm×3.8 mm的视场,满足硬X射线反射镜测量所需的横向分辨率,并且设计了一套如图11(a)所示的反馈系统。通过这套反馈系统,保持测量零条纹以及检测焦距误差小于要求精度,使拼接角的精度高于1×10-7rad,再通过一大口径的菲佐干涉仪(ZYGO, GPI XP-HR)采用三平面检测法获取中心线附近的面形数据,用于对拼接的整体误差进行补偿,从而实现了接近1 nm(P-V)的高精度检测。

MSI需要用大口径Fizeau干涉仪测量被测镜中心线附近面形信息以用于补偿拼接误差,但当镜面过于陡峭时,干涉仪会因条纹过密而无法准确获取陡峭部分镜面的面形数据。

图10 平面标准镜头检非球面度较大的元件干涉条纹图

图11 拼接干涉检测系统。(a) MSI检测系统[27];(b) RADSI检测系统[28]

为了检测面形曲率更大的X射线反射镜,大阪大学的Yamauchi小组于2004年提出了如图11(b)RADSI检测系统[28]。在RADSI检测系统中,不再是通过使用相邻面形数据的重叠区域来确定拼接角度,而是在获取子孔径的面形数据时,通过测量与待测镜有恒定角度的平面镜参考镜在测量中倾斜角变化,获得拼接角度。在测量与硬X射线纳米聚焦椭球面镜相同曲率的圆柱面反射镜时,实现了约4 nm(P-V)的测量精度[27]。

日本大阪大学的Yamauchi小组于2008年提出将MSI检测系统和RADSI检测系统相结合,由Michealson干涉仪获得各子口径面形的同时,用大口径Fizeau干涉仪通过参考平面测得相邻子口径面形相对角度,实现更大陡度硬X射线纳米聚焦镜的面形检测[29]。通过该系统进一步优化,包括提升倾斜台、显微干涉仪平台刚性、在椭球面镜长轴方向增加旋转台等[30-31],在椭球面镜(中心曲率半径3.6 mm)测量中,实现0.5 mm×99.18 mm区域测量重复性达到0.51 nm (RMS),0.5 mm×95 mm区域测量再现性达0.98 nm (RMS)[31]。极大地解决了纳米聚焦椭球面镜研制过程中因短轴曲率半径过小而难以实现高精度制造的问题。

美国阿贡国家实验室、布鲁克海文实验室以及欧盟 ESRF等则在MSI方案基础上进行了调整[32-35],并成功将MSI应用于K-B镜的制造。与大阪大学系统不同,其通过调整光学头光轴与被测表面倾角,并使用不同的数据采集和拼接方法,获得较大曲率面形拼接检测。阿贡国家实验室通过MSI在平均曲率半径38 m、口径40 mm长的椭圆镜的重复性测量进行评估,当取四个数据集的平均值为子孔径数据时,得到的拼接测量差异小于0.05 nm (RMS)和1 nm(P-V)[32]。欧洲同步辐射装置(European synchrotron radiation facility,ESRF)将他们的MSI的检测结果与JTEC公司提供的数据进行对比,仅有微小的差异[36],其搭建的RADSI检测系统,检测结果和JTEC提供的数据对比,波动在±0.5 nm以内。

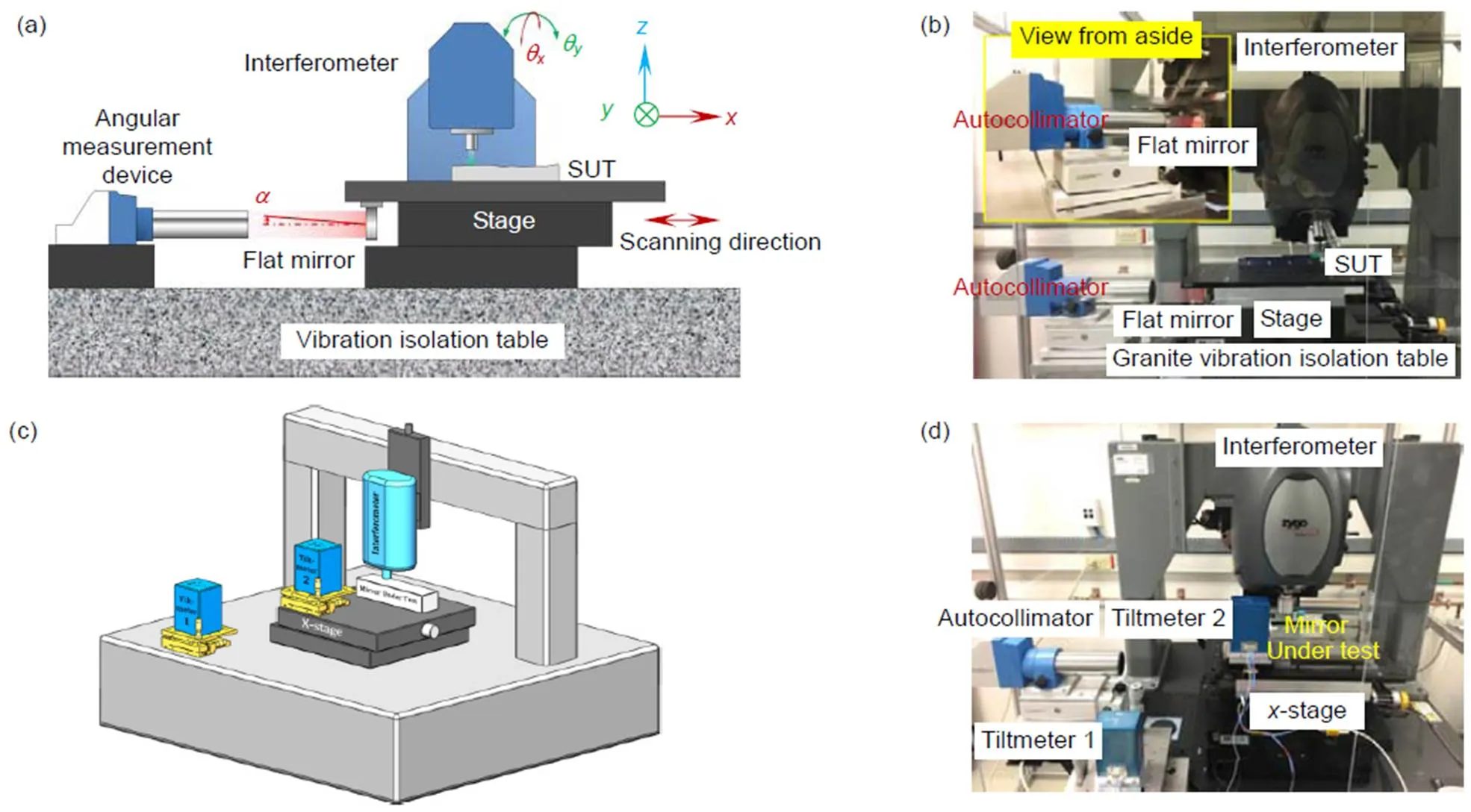

中国科学院高能物理研究所在2016年首先提出了利用自准直仪测量干涉仪拼接角同时小步长扫描消除参考镜误差拼接的方案——扫描干涉仪(scanning interferometer,SCI),并报道了初步结果,实验结果初步证明了所提出的拼接技术的可行性[37]。该方法是在拼接过程中,通过一个额外的角度测量装置——自准直仪测量的,对平台运动引起的倾斜误差进行测量,并在拼接过程中,使用测得的角度校正单个视场中干涉仪测得的局部轮廓,再进行平移调整。与传统的软件拼接技术相比,角度测量拼接技术在纳米级的镜面轮廓分析中更为可靠、准确。

随后,美国布鲁克海文实验室也做了很多基于自准直仪测量拼接角的拼接干涉检测的研究。2018年,他们将这种拼接方法命名为基于角度测量的一维拼接干涉仪[38](angular-measurement-based stitching interferometer, ASI)并实现了高精度的面形检测。根据他们的测量,在200 mm扫描范围内的重复性为0.5 nm (RMS)或更小。同年,该实验室又对此检测装置进行改进,在垂直于之前的拼接方向又安装了一个角度准直仪器,实现了基于角度测量的二维拼接干涉检测(two-dimensional stitching interferometer, TSI)[39],通过两个分别固定于光学头和待测件的测斜仪确定、方向倾斜实现2维面形拼接,并在口径为125 mm长的镜面测量中实现了1.48 nm (RMS)的再现性检测精度。

可以看到,国外对X射线镜拼接检测技术能力基本可以满足X射线纳米聚焦反射镜的面形检测精度要求。国内随着光源技术的发展需求日益提升,近年来也逐步开展拼接干涉检测方法的研制。目前除上述高能所的扫描干涉仪外,同济大学、光电所等单位对X射线反射镜拼接检测技术做了探索性研究。2017年,同济大学的Shi[40]也对RADSI进行了相关研究,他们搭建了自己的检测系统,对一接近30 m曲率半径的球面镜进行检测,检测结果偏差为2.3%。光电所对X射线反射镜干涉拼接检测技术做了实验研究,并对长度210 mm,曲率200 mm的柱面镜做了拼接测量,点对点相减面形残差可优于2 nm RMS。

图12 高能所2016年提出的扫描干涉仪(SCI)[37]

图13 布鲁克海文实验室检测系统。(a) ASI检测系统结构图[38];(b) ASI检测系统[38];(c) TSI检测系统结构图[39];(d) TSI检测系统[39]

X射线反射镜二维面形检测的发展对于其加工精度至关重要,目前我国在X射线元件二维面形测量上也在积极研发阶段,包括拼接干涉测量精度的提升以及基于FSP的二维面形测量的探索等。

4 未来展望

目前,四代光源中X射线反射镜的面形精度要求高达1 nm,50 nrad(RMS),粗糙度不超过0.1 nm(RMS),满足这一指标的反射镜元件全球仅日本JTEC一家可以提供,而即使是和欧美几个主要研制机构相比,目前中国的研制水平也仅是刚刚起步的阶段。未来几年,随着全球同步辐射光学技术的发展,所需的X射线反射镜精度会越来越高,如果不打破国外在这一领域的技术垄断现状,应对国际禁运风险,我国同步辐射大科学装置的发展将受到极大的限制。因此,现阶段国内亟需补齐短板,针对X射线反射镜的特点展开工艺的优化以及新技术、设备的研发,拥有自主加工能力,解决“卡脖子”问题,并在此基础上形成一定生产能力,以支撑国家重大科学装置建设中X射线反射镜精度与数量的需求,甚至进一步辐射至各个X射线应用领域。由此推动的超精密制造技术的发展,包括亚纳米非球面加工技术与亚纳米非球面检测技术,可反哺上述所提及的望远镜系统光学元件的大口径制造、高能激光元件的高表面质量制造以及光刻系统光学元件的超高面形精度非球面制造等一系列国家关键战略领域,是未来光学元件制造的重要发展方向。

[1] Codling K. Applications of synchrotron radiation (ultraviolet spectral light source)[J]., 1973, 36(5): 541–624.

[2] 姜晓明, 王九庆, 秦庆, 等. 中国高能同步辐射光源及其验证装置工程[J]. 中国科学: 物理学力学天文学, 2014, 44(10): 1075–1094.

[3] Winick H. Synchrotron radiation sources – present capabilities and future directions[J]., 1998, 5(3): 168–175.

[4] Susini J, Pauschinger D, Geyl R,. Hard x-ray mirror fabrication capabilities in Europe[J]., 1995, 34(2): 388–395.

[5] Makeev M A, Cuerno R, Barabási A L. Morphology of ion-sputtered surfaces[J]., 2002, 197(3–4): 185–227.

[6] Schindler A, Haensel T, Flamm D,. Ion beam and plasma jet etching for optical component fabrication[J]., 2001, 4440: 217–227.

[7] Li A G, Takino H, Frost F. Ion beam planarization of diamond turned surfaces with various roughness profiles[J]., 2017, 25(7): 7828–7838.

[8] Zhou L, Li S Y, Liao W L,. Ion beam technology : figuring, smoothing and adding for high-precision optics[C]//, Kohala Coast, Hawaii, 2014: 4–6.

[9] Mori Y, Yamauchi K, Hirose K,. Numerically controlled EEM (Elastic Emission Machining) system for ultraprecision figuring and smoothing of aspherical surfaces[M]//Scheel H J, Fukuda T.. Norwich: John Wiley & Sons, Ltd, 2013: 2.

[10] https://www.j-tec.co.jp/english/optical/high-precision-x-ray-mirror/.

[11] Mori Y, Yamauchi K, Yamamura K,. Development of plasma chemical vaporization machining[J].,2000, 71(12): 4627–4632.

[12] Takino H, Shibata N, Itoh H,. Computer numerically controlled plasma chemical vaporization machining with a pipe electrode for optical fabrication[J]., 1998, 37(22): 5198–5210.

[13] Yamauchi K, Yamamura K, Mimura H,. Fabrication technology of ultraprecise mirror optics to realize hard X-ray nanobeam[J]., 2004, 5533: 116–123.

[14] https://www.j-tec.co.jp/english/optical/high-precision-x-ray-mirror/.

[15] Arima K, Hara H, Murata J,. Atomic-scale flattening of SiC surfaces by electroless chemical etching in HF solution with Pt catalyst[J]., 2007, 90(20): 202106.

[16] Kuwahara Y, Saito A, Arima K,. Center of excellence for atomically controlled fabrication technology[J]., 2011, 11(4): 2763–2776.

[17] Qian J, Manton J, Bean S,. Metrology of variable-line-spacing x-ray gratings using the APS Long Trace Profiler[C]//, 2017.

[18] Sheung J, Qian J, Sullivan J,. Metrology of variable-line-spacing x-ray gratings using the APS Long Trace Profiler[J]., 2017, 10385: 1038508.

[19] Senba Y, Kishimoto H, Ohashi H,. Upgrade of long trace profiler for characteriza-tion of high-precision X-ray mirrors at SPring-8[J]., 2010, 616(2–3): 237–240.

[20] Siewert F, Buchheim J, Zeschke T,. On the characterization of ultra-precise X-ray optical components: advances and challenges in ex situ metrology[J]., 2014, 21(5): 968–975.

[21] Rommeveaux A, Assoufid L, Ohashi H,. Second metrology round-robin of APS, ESRF and SPring-8 laboratories of elliptical and spherical hard-x-ray mirrors[J]., 2007, 6704: 67040B.

[22] Siewert F, Buchheim J, Zeschke T,. Sub-nm accuracy metrology for ultra-precise reflective X-ray optics[J]., 2011, 635(1): S52–S57.

[23] 高能同步辐射光源验证装置高精度光学元件面形检测子系统工艺测试报告[R]. 2017-12-15.

[24] Lacey I, Artemiev N A, Domning E E,. The developmental long trace profiler (DLTP) optimized for metrology of side-facing optics at the ALS[C]//, 2014.

[25] http://www.optophase.com/Brochure/OEG/Flatscan/NOM-Darst.f.Liz.Ang.-OEG.pdf.

[26] Zhang R Z, Yang C L, Xu Q,. Testing the large aperture optical components by the stitching interferometer[J]., 2001, 27(6): 516–517.

张蓉竹, 杨春林, 许乔, 等. 使用子孔径拼接法检测大口径光学元件[J]. 光学技术, 2001, 27(6): 516–517.

[27] Yamauchi K, Yamamura K, Mimura H,. Microstitching interferometry for x-ray reflective optics[J]., 2003, 74(5): 2894–2898.

[28] Mimura H, Yumoto H, Matsuyama S,. Relative angle determinable stitching interferometry for hard x-ray reflective optics[J]., 2005, 76(4): 045102.

[29] Yumoto H, Mimura H, Kimura T,. Stitching interferometric metrology for steeply curved x-ray mirrors[J]., 2008, 40(6–7):1023–1027.

[30] Yumoto H, Mimura H, Handa S,. Stitching-angle measurable microscopic-interferometer: Surface-figure metrology tool for hard X-ray nanofocusing mirrors with large curvature[J]., 2010, 616(2–3): 203–206.

[31] Yumoto H, Koyama T, Matsuyama S,. Stitching interferometry for ellipsoidal x-ray mirrors[J]., 2016, 87(5): 51905.

[32] Assoufid L, Qian J, Kewish C M,. A microstitching interferometer for evaluating the surface profile of precisely figured x-ray K-B mirrors[J]., 2007, 6704: 670406.

[33] Asundi A K, Ohashi H, Assoufid L,. Surface slope metrology of highly curved X-ray optics with an interferometric microscope[C]//, 2017: 1–10.

[34] Khounsary A M, Mimura H, Dinger U,. Microstitching interferometry for nanofocusing mirror optics[C]//, 2004: 170–180.

[35] Rommeveaux A, Barrett R. Micro-stitching interferometry at the ESRF[J]., 2010, 616(2–3): 183–187.

[36] Vivo A, Lantelme B, Baker R,. Stitching methods at the European Synchrotron Radiation Facility (ESRF)[J]., 2016, 87(5): 51908.

[37] Li M. Optical metrology at BSRF[J]., 2016.

[38] Huang L, Xue J, Gao B,. One-dimensional angular-measurement-based stitching interferometry[J].. 2018, 26(8): 9882.

[39] Huang L, Idir M, Zuo C,. Two-dimensional stitching interferometry based on tilt measurement[J]., 2018, 26(18): 23278–23286.

[40] Shi Y N, Xu X D, Huang Q S,. Development of relative angle determinable stitching interferometry for high-accuracy x-ray focusing mirrors[J]., 2017, 10385: 103850M.

[41] Xu W, Liu Y, Marcelli A,. The complexity of thermoelectric materials: why we need powerful and brilliant synchrotron radiation sources?[J]., 2018, 6: 68–82.

A review on the fabrication technology of X-ray reflector

Li Ming1,2†, Wu Jieli3†, Wu Yongqian3, Xu Yan3, Zhang Dongni1,2, Hong Zhen1, Yang Fugui1, Wan Yongjian3*

1Institute of High Energy Physics, Chinese Academy of Sciences, Beijing 100049, China;2University of Chinese Academy of Sciences, Beijing 100049, China;3Institute of Optics and Electronics, Chinese Academy of Sciences, Chengdu, Sichuan 610209, China

X-ray reflect mirror for synchrotron radiation light source: development and challenge[41]

Overview: This article reviews on the fabrication technology of X-ray reflect mirror. Synchrotron radiation source, as a revolutionary light source, provides one of the most high-performance X-ray for scientific research, where reflect mirror plays an essential role in X-ray beam focusing. The short wavelength of X-ray requires reflecting photons only at a grazing angle of incidence on the extremely high-precision and smooth surface. Theoretically, a reflector only with the surface error no more than 1 nm (RMS) and slope error better than 50 nrad can meet the 4thgeneration synchrotron facility criterion, which is equivalent to controlling the surface height variance to as low as several-silicon-atom layers over hundreds-of-millimeter length. Relationship of the surface accuracy at each spatial frequency and mirror performance is explained in the article. These extreme demands make fabrication of such mirror depends highly upon specialized equipment and technology concerning both fabrication and metrology. Fabrication route can be sorted into two approaches. One is ion-beam-figuring-centered fabrication which realizes a slope error of 0.1 μrad~0.3 μrad (RMS) and roughness less than 0.3 nm (RMS) by means of IBF combined with ripple reduction and roughness improvement procedures, the latter of which are mainly deployed to ease the mid- and high-spatial-frequency surface errors brought by small tools polishing tracks. The other route is the elastic emission machining (EEM) method, which, along with plasma chemical vaporization machining (PVCM), is capable of producing state of the art X-ray focusing mirror over 1 m length with surface height error as low as 1 nm (P-V) and roughness lower than 0.1 nm (RMS). Surface height error at mid- and high- frequencies are diminished through gradual increase of polishing resolution. Surface metrology accuracy directly determines the limit of fabrication quality. Long trace profiler (LTP), a one dimensional figure measuring method, can perform extremely precise measurement especially on flat mirrors. It is essential and commonly used at light sources for mirror adjustment before mirrors being put in a beamline. Research on improving accuracy of LTP has been a shared effort of Metrology Labs at light sources. Ultrahigh-accuracy stitching interferometry is capable of providing two-dimensional surface map with higher lateral resolution, and is irreplaceable at fabrication sites for deterministic polishing process. To improve the stitching accuracy, means to determine geometric relationship of neighboring data has been developed, such as micro-stitching interferometry (MSI) and relative angle determinable stitching interferometry (RADSI) which is proven to give good performance. China is still at the early stage in this area which can hardly meet the need of the two under-construction synchrotron radiation facilities (HEPS and SHINE) and let alone several more projects about to launch in the near future in China. It is imperative to develop fabrication technique and capability domestically.

Citation: Li M, Wu J L, Wu Y Q,A review on the fabrication technology of X-ray reflector[J]., 2020, 47(8): 200205

A review on the fabrication technology of X-ray reflector

Li Ming1,2†, Wu Jieli3†, Wu Yongqian3, Xu Yan3, Zhang Dongni1,2,Hong Zhen1, Yang Fugui1, Wan Yongjian3*

1Institute of High Energy Physics, Chinese Academy of Sciences, Beijing 100049, China;2University of Chinese Academy of Sciences, Beijing 100049, China;3Institute of Optics and Electronics, Chinese Academy of Sciences, Chengdu, Sichuan 610209, China

This article reviews on the fabrication advancement of X-ray reflect mirror fabrication in terms of technical requirements, fabrication and metrology development. Synchrotron radiation source, as a revolutionary light source, provides one of the most high-performance X-ray for scientific research, where reflect mirror plays an essential role in X-ray beam focusing. The short wavelength of X-ray demands reflecting photons only at a grazing angle of incidence on the extremely high-precision and smooth surface. Fabrication of such mirrors requires highly specialized equipment and technology that only a few foreign optic manufacturers possess, whereas manufacturers in China is laggard in this area. It is imperative to develop fabrication capability domestically as two synchrotron radiation facilities are under construction and several more projects are about to launch in the near future in China.

X-ray focusing; synchrotron radiation light source; short wavelength; reflector

TH74;O434.1

A

10.12086/oee.2020.200205

: Li M, Wu J L, Wu Y Q,. A review on the fabrication technology of X-ray reflector[J]., 2020,47(8): 200205

李明,吴介立,吴永前,等. X射线反射镜研制技术的现状和发展[J]. 光电工程,2020,47(8): 200205

* E-mail: yjwan@ioe.ac.cn

2020-06-03;

2020-08-10

李 明(1980-),男,博士,副研究员,主要从事同步辐射及应用领域的研究。E-mail:lim@ihep.ac.cn

吴介立(1990-),女,硕士,助理研究员,主要从事先进光学制造的研究。E-mail:wujl@ioe.ac.cn

万勇建(1978-),男,博士,研究员,主要从事先进光学制造的研究。E-mail:yjwan@ioe.ac.cn