均匀化工艺对7175铝合金显微组织与断裂韧性的影响

宋明浩,徐国富,李 耀,刘时超,彭小燕

(1.中南大学材料科学与工程学院,湖南长沙 410083;2.南山铝业股份有限公司,山东龙口 265713)

7175铝合金由美国铝业于1957年在7075铝合金的基础上,通过适当降低Fe、Si和Mn含量,开发出的一种合金。Fe、Si含量的降低,使合金保持较高强度的同时,显著提高断裂韧性[1]。Mn含量的降低,一定程度弥补了7075铝合金淬火敏感性高的缺点。相较于7050、7055等高强铝合金,7175合金既能满足高强、高韧的使用要求,又避免了大量采用精铝锭带来的成本压力。配合新型T79511热处理状态,7175合金被选为空客A350客机地板梁的制造材料,各项性能指标也进一步提高,对制造工艺的要求也相应提高。国内学者早在二十世纪90年代中期就开始了对7175合金展开研究,但关注点放在7175合金的时效环节。宋仁国[1,2]通过多年对7175合金双峰时效进行研究,基本明确了7175在双峰时效过程中的第二相析出特点及成分偏聚对应力腐蚀敏感性的影响。目前,对于7175合金的研究主要集中于锻件[3,4],对于型材的研究比较少,对于 7175合金均匀化工艺的研究更是鲜见报道。然而,航空铝合金发展到第三代后,合金的断裂韧性一直是飞机设计选材的重点性能。通常,航空铝合金中结晶相的体积分数与其断裂韧性成反比[5],通过均匀化工艺的优化,降低合金中残留结晶相的含量,一直是国内外专家研究的热点。曲世永等[6]对Al-8.0Zn-2.3Cu-2.0Mg-Zr铝合金的均匀化工艺进行了系统研究,最终优化出一套430℃×12 h+475℃×24 h的双级均匀化工艺,该工艺条件下,晶界处的非平衡共晶化合物基本溶解,获得了良好的均匀化效果。南南铝加工厂蒋秋妹等[7]针对半连续铸造的大规格7050铸锭,利用差热分析仪对不同均匀化制度下的第二相溶解情况进行分析,并关注铸锭的硬度变化,获得一套优化后的双级均匀化方案。P.Priya等[8]对7050铸锭均匀化过程中的第二相转变进行模拟分析,阐述了均匀化过程中η相向S相转变与Al3Zr析出的动力学过程,同时提出了一种三级均匀化工艺。但是,大家对于均匀化的研究多集中于均匀化工艺对铸锭显微组织与性能的影响,能够深入研究均匀化工艺与铝合金产品性能关联性的文献非常少。本文针对大规格半连续铸造7175铸锭,采用不同工艺进行热处理,并挤压、热处理成T79状态的型材,系统研究了均匀化工艺对铸锭显微组织、型材显微组织及型材断裂韧性的影响,对改善7175型材断裂韧性具有借鉴意义。

1 试验材料与方法

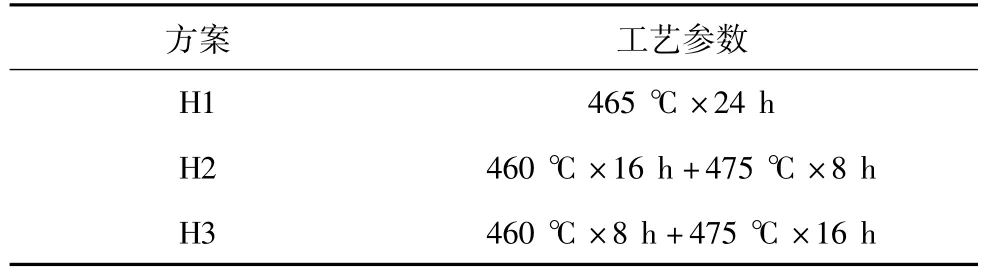

7175-T79511型材试制过程中,每个工艺过程均经过多轮工艺探索,产生大量的中间状态废料,成为本文试验材料的来源。铸锭试样来源于半连续铸造生产的Φ600大规格铸锭的低倍检查试片,大规格铸锭经过不同均匀化工艺的热处理。具体工艺参数见表1,H1方案为单级均匀化制度,H2和H3方案为双级均匀化制度,其中H2方案低温段保温时间较长,H3方案高温段保温时间较长。型材样品来源于不同铸锭生产的挤压态型材,在KU540/06/A热处理炉中采用480℃保温120 min,然后在室温水槽中进行水浸淬火。时效处理根据ASTM 2772规范要求采用120℃×12 h+163℃×6 h进行热处理工艺,得到7175-T79状态的型材。铸锭与型材经锯切后经斯特尔AbraPol-20立式自动磨抛机磨抛制备成金相试样,利用Axio Imager M2m蔡司光学显微镜(Optical Microscope,OM)、FEI NNS450扫描电镜(Scanning Electron Microscope,SEM)进行显微组织分析。为了清洗显示型材纵截面的显微组织,采用凯乐试剂(2.5 mL硝酸+1.5 mL盐酸+1 mL氢氟酸+95 mL蒸馏水)对金相试样侵蚀20 s。型材的断裂韧性检测采用疲劳试验机根据ASTM E399进行,采用CT试样,样品厚度B为12.7 mm,样品宽度W为25.4 mm,试样图纸如图1所示。

表1 均匀化工艺方案

图1 断裂韧性试样图纸

2 试验结果及讨论

2.1 不同均匀化工艺对铸锭显微组织的影响

半连续铸造的大规格7×××系铝合金铸锭具有很大的内应力,非常容易发生炸裂,未经过均匀化退火前无法进行锯切,难以取样观察大规格铸锭的原始显微组织。据文献[9]报道,7×××系高强铝合金,由于合金含量较高,在半连续铸造过程中容易产生严重的微观偏析,溶质在晶界区域大量偏聚,在晶界形成大量粗大的非平衡共晶组织,共晶组织周围的区域存在比较明显的无沉淀析出区,晶内只存在少量析出第二相。图2所示为经过不同工艺均匀化后的铸锭显微组织。与文献中的未均匀化铸锭显微组织相比,均匀化后的铸锭晶界显著细化,晶界处的粗大非平衡共晶组织明显减少,呈链状断续分布,成分偏析造成的晶粒色差基本消除。H3方案的均匀化效果优于H1和H2,晶界处的非平衡共晶完全消除,晶界细化且较为平直,粗大第二相基本位于三叉晶界处,基本为含铁相,伴有少量的S相。H1和H2工艺的未溶第二相含量明显高于H3,尤其是存在较多的S相。表明经过460℃下8 h的保温后,采用475℃进行长时间保温,对S相的溶解具有更好的效果。

图2 不同均匀化工艺的铸锭显微组织

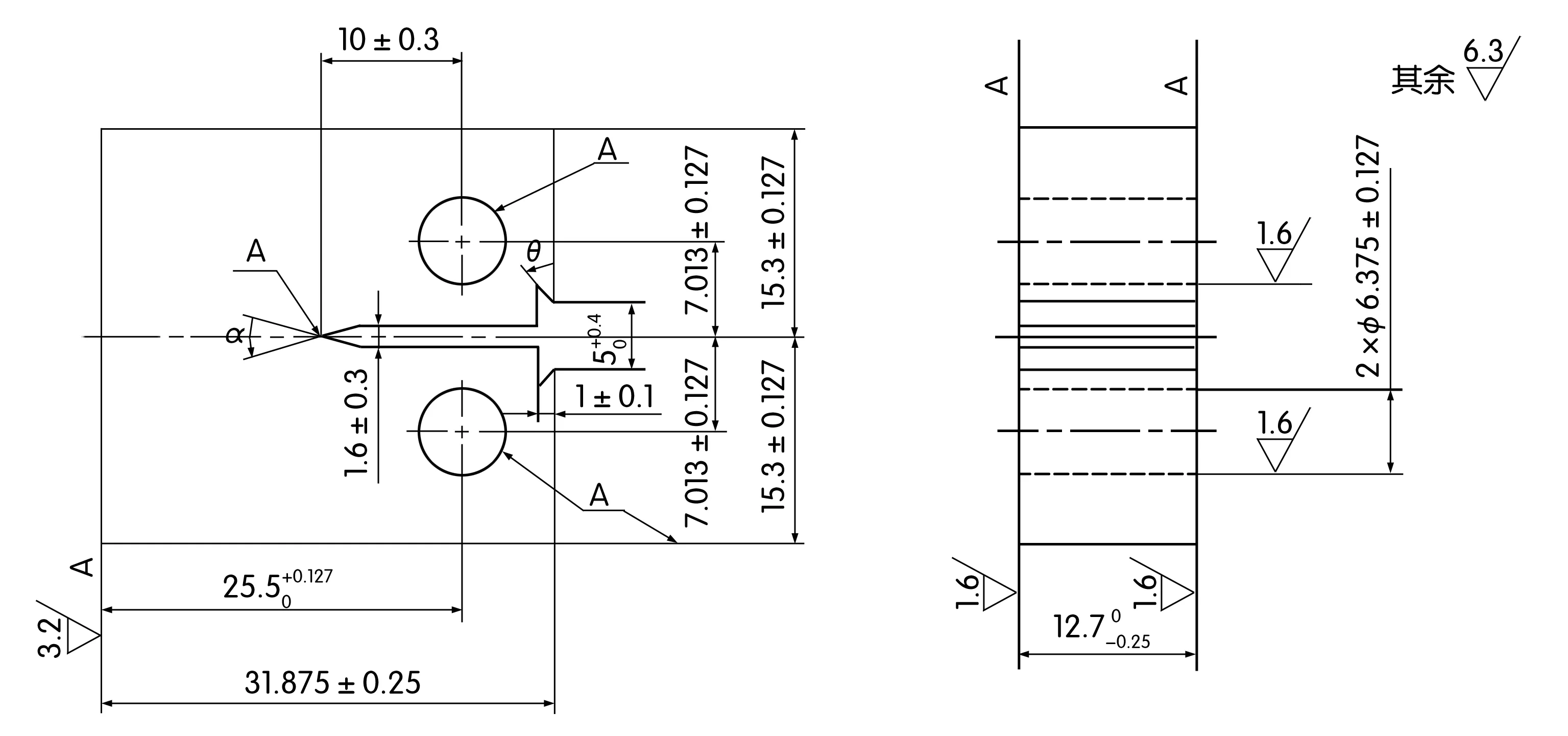

2.2 不同均匀化工艺对型材显微组织的影响

图3为不同工艺均匀化的铸锭生产的T79态型材的纵截面显微组织。虽然均匀化工艺各不相同,三种工艺下的型材显微组织均为再结晶比例非常低的变形组织,挤压变形后的原始晶粒内部存在充分回复形成的亚晶组织。均匀化工艺的调整未对7175型材的再结晶比例产生影响。根据一些文献[10]报道,调整均匀化工艺能够控制Al3Zr的析出,从而对7×××系铝合金热变形后的再结晶比例产生显著影响。7175是在7075基础上发展起来的不含Zr的合金,主要靠Mn、Cr元素的弥散相抑制再结晶,未见采用低温均匀化控制弥散相析出的报道。很多报道表明,降低铝合金再结晶比例有利于提高产品的断裂韧性,李江等[10]通过提高铝合金锻造的变形温度,促进锻造过程中动态回复,降低了变形储能,显著降低再结晶比例,从而提高了材料的断裂韧性。

不同均匀化工艺对型材纵截面中的未溶第二相含量有较为显著的影响,与铸锭中未溶第二相含量的规律相同,H3工艺中的未溶第二相含量显著低于H1和H2。优化铸锭均匀化工艺是降低型材中粗大第二相的含量的有效途径。

图3 不同均匀化工艺的型材显微组织

2.3 不同均匀化制度对型材断裂韧性的影响

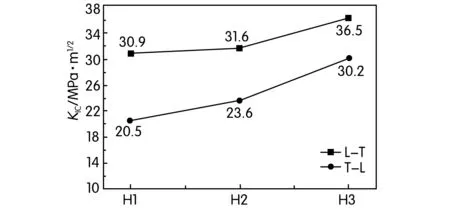

图4为不同均匀化制度下生产T79状态型材的断裂韧性变化曲线图。对于三种均匀化工艺,L-T样品的断裂韧性值均显著高于T-L样品的断裂韧性值。随着均匀化工艺的变化,两个方向样品的KⅠC值呈现出相同的变化趋势,均为H3>H2>H1,而且T-L向样品的变化趋势更加明显。除了再结晶比例外,影响7×××系铝合金断裂韧性的显微组织因素还有:晶内析出相[11]、晶界析出相[12]、晶内/晶界的强度差/无沉淀析出带宽度[13]及粗大结晶相[8]。其中,均匀化制度的改变主要影响的是未溶结晶相含量。刘刚等[8]通过研究粗大第二相与高强铝合金的断裂韧性关系,发现粗大第二相含量越高,合金的断裂韧性越差,而且变形方向对断裂韧性值影响非常大。铝及铝合金材料手册[14]中记载,7050铝合金的L-T样品和T-L样品的KⅠC值分别为35.2 MPa·m1/2和29.7 MPa·m1/2,同样是 L-T样品KⅠC值显著高于T-L样品。L-T样品与T-L样品的断裂韧性差异,是一种各项异性表现,主要是因为型材挤压过程中,原始晶粒沿挤压方向拉长,粗大第二相与晶界沿挤压方向分布。T-L样品断裂韧性测试过程中裂纹更倾向于沿原始晶界扩展,降低了裂纹扩展阻力。由显微组织分析可知,不同均匀化工艺处理的铸锭和型材,粗大结晶相的含量显著不同,会直接影响型材的断裂韧性。由于粗大第二相基本沿原始晶界分布,第二相含量对T-L向样品的断裂韧性产生的影响更大,因此T-L样品断裂韧性受均匀化工艺影响更加显著。

图4 不同均匀化工艺的T-L样品断口显微组织

图5为T-L方向样品断裂韧性断口的SEM显微组织。背散射像中,白亮的块状颗粒为铝合金中经过变形破碎的粗大结晶相,主要为Al7Cu2Fe相和Al2CuMg相,其中破碎较为充分且棱角分明的第二相主要是Al7Cu2Fe相,尺寸较大且较为圆润的第二相主要是Al2CuMg相。这两种相在铝合金中主要沿晶界分布,与基体非共格,破坏合金的连续性,对断裂韧性有明显的不利影响。对比不同工艺试样的背散射像,H1与H2工艺的断口中,第二相含量明显高于H3工艺,与铸锭及型材显微组织中第二相含量的规律相同。二次电子像中,既存在典型的韧窝又存在平滑的沿晶断裂形貌,表明T-L试样的断裂形式为混合型断裂。对比不同工艺试样的二次电子像,H1与H2工艺的断口中,沿晶开裂的区域更多,表明晶界处的粗大第二相会弱化晶界,增大裂纹沿晶界扩展的比例。

图5 不同均匀化工艺的T-L样品断口显微组织

3 结 论

1.均匀化工艺对7175铸锭与型材中粗大第二相含量有显著影响,采用460℃×8 h+475℃×16 h的双级均匀化工艺能够显著减低粗大第二相的含量。

2.相较于其它两个工艺,采用460℃×8 h+475℃×16 h的双级均匀化工艺能够显著改善7175-T79型材的断裂韧性。