管廊深基坑大间距支护桩数值模拟及施工监测

王继槐

(中建五局第三建设有限公司,湖南 长沙 410004)

城市地下综合管廊作为基础设施建设的一部分,其修建可以避免反复开挖现状道路、解决架空管线杂乱无章等特殊问题,同时其修建可以提升城市服务水平和改善人们的生活质量。基坑开挖是管廊施工的关键节点,支护结构设计是基坑施工的一个重要步骤,而支护桩桩间距的选择又是支护结构设计的一个重要环节。查阅相关文献,目前大部分支护桩设计理论远不能满足工程实践的需要,对于合理桩间距的确定基本依据工程经验,并无完整的理论体系可循;传统的桩间距设计并未将桩间土拱效应的有力影响考虑进去,取值偏保守,故设计的桩间距普遍较小,一般为2 m左右。该文结合工程实例,运用理正深基坑7.0PB3软件对大间距支护桩的施工全过程进行数值模型,并通过施工监测数据复核设计参数的准确性及施工的安全性。

1 工程概况

西安市昆明路地下综合管廊项目位于西安市雁塔区昆明路段,东西走向,西起皂河东岸,东至西二环,总长度3.757 km。全线管廊分为上下两层,5个舱室,上层为两舱式雨水箱涵;下层为三舱室综合管廊。

全线综合管廊基坑开挖采用护坡桩支护,由于综合管廊与上层高架桥同步实施,为了避让高架桥墩台,护坡桩在墩台处须加大桩间距。为保证综合管廊的顺利实施,墩台处护坡桩施工便成为该工程的技术重点和难点。墩台处护坡桩设计参数见表1。

表1 护坡桩设计参数表

2 基坑开挖过程数值模拟

2.1 基坑支护设计参数的选取

物理力学参数:依据《西安市地下综合管廊建设PPP项目Ⅰ标段岩土工程详细勘察报告》取值。

设计荷载:距基坑边2 m范围内地面内严禁堆载,2 m范围外按30 kPa堆载考虑。

安全等级:该基坑侧壁安全等级为Ⅰ级,侧壁重要性系数为1.1。

地下水:施工期间降至坑底以下50 cm。

2.2 模型的建立

此次计算采用极限平衡法并运用理正深基坑7.0PB3软件对管廊基坑施工全过程进行模拟。依据表1,此次选用G7护坡桩(最不利)进行分析,基坑开挖深度达20 m;模型中不考虑微型桩的有力影响。钢支撑采用φ609(t=16 mm)Q235钢管,基坑实际开挖工况:工况1:开挖至6.9 m→工况2:加内撑1→工况3:加内撑2→工况4:开挖至10.9 m→工况5:加内撑3→工况6:开挖至13.9 m→工况7:加内撑4→工况8:开挖至17.15 m→工况9:加内撑5→工况10:开挖至20 m。

2.3 结果分析

2.3.1 支护桩受力分析

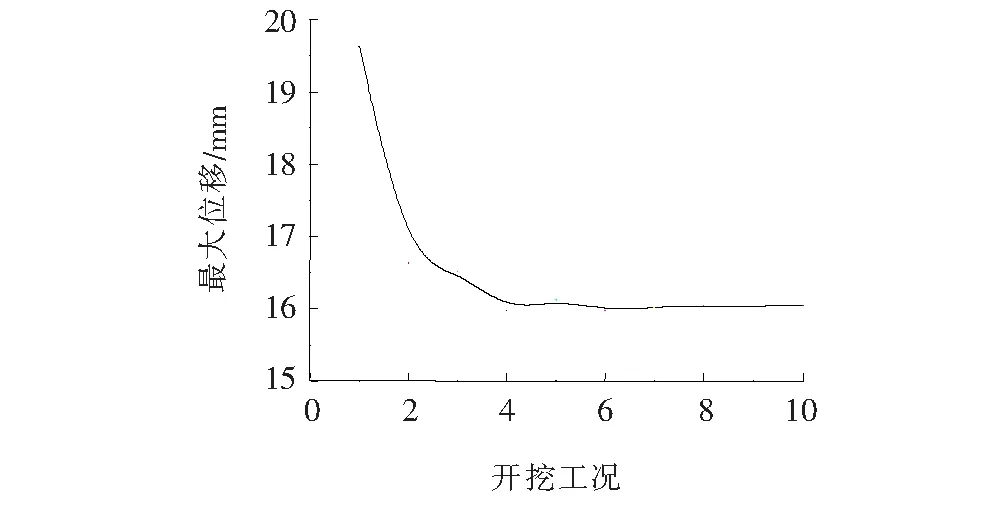

通过理正深基坑7.0PB3软件对基坑施工全过程的模拟,得出了不同工况下支护结构的位移、弯矩、剪力图。通过提取模型结果,绘制出各工况下最大位移、最大弯矩、最大剪力,具体见图1~3。

图1 各工况下最大位移变化图

图2 各工况下最大弯矩变化图

图3 各工况下最大剪力变化图

由图1~3可知:随着基坑开挖深度的增加,支护结构最大位移逐步减小,后趋于平稳;随着开挖深度的增加,支护结构最大弯矩、最大剪力整体均呈先增加后减少的趋势,弯矩最大值为2 261.95 kN·m,剪力值最大值为1 579.13 kN。根据最大内力配筋,桩体需主筋29E25,而设计实配主筋34E28,由此说明设计配筋合理,且具有一定的安全储配。

2.3.2 整体稳定性分析

验算基坑支护结构整体稳定性,采用瑞典条分法,其条分法中的土条宽度设定为0.5 m;滑裂面数据:圆弧半径R=27.595 m,圆心坐标X=-5.209 m,圆心坐标Y=17.817 m。

整体稳定安全系数Ks=1.410>1.35,满足规范要求。

由分析可知:采用支护桩+钢支撑支护形式能够保证基坑的整体稳定性,能有效保证基坑施工前后的安全,且周边建筑受到的影响较小。

2.3.3 抗倾覆稳定性分析

抗倾覆(对支护底取矩)稳定性验算:

式中:Mp为被动土压力及支点力对桩底的抗倾覆弯矩;Ma为主动土压力对桩底的倾覆弯矩。

各工况抗倾覆稳定系数见表2。

表2 各工况抗倾覆稳定系数

由表2可知:各工况抗倾覆系数均满足规范要求(大于1.250)。采用该支护形式能够保证基坑的抗倾覆稳定性,且能有效保证基坑施工前后的安全。

2.3.4 嵌固深度分析

依据JGJ 120-2012《建筑基坑支护技术规程》中的规定,嵌固深度对于单支点支护结构ld不宜小于0.3h,故嵌固构造深度ld=0.3×29 m=8.7 m,而设计采用的嵌固深度为9 m,满足规范要求。

3 基坑开挖智慧监测

依据GB 50497-2009《建筑基坑工程监测技术规范》的相关规定,基坑开挖过程中须对基坑、支护结构及周边建(构)筑物等的内力、变形及沉降进行监测,以确保基坑施工及周边建筑物的安全。

3.1 监测内容

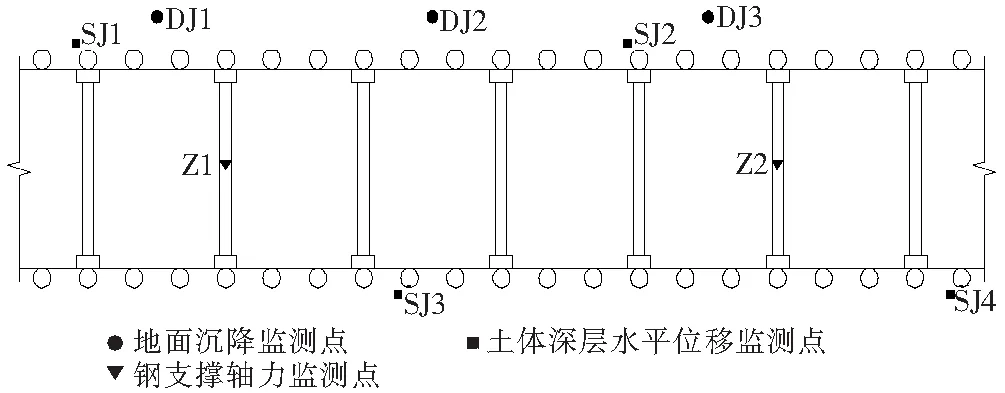

该工程进行了3项现场监测,分别为地面沉降监测、土体深层水平位移监测和钢支撑轴力监测。

3.2 监测点布置

监测点的布置严格按照GB 50497-2009《建筑基坑工程监测技术规范》及相关施工经验,具体布设如图4所示。

图4 基坑平面及监测点布置图

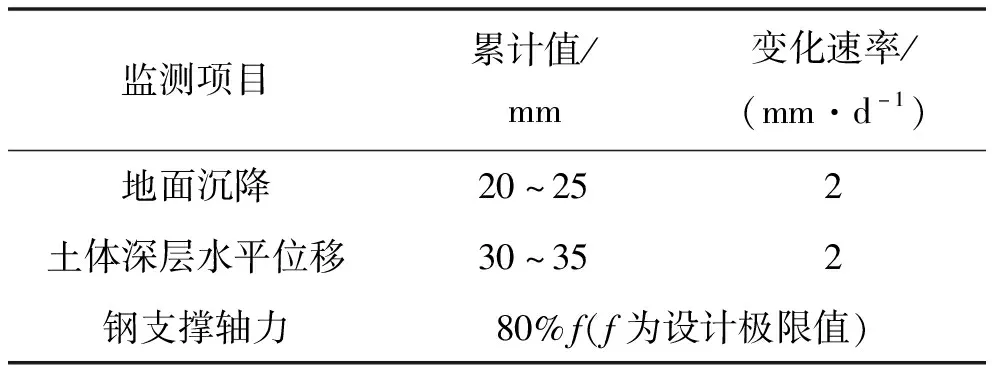

3.3 监测预警值确定

依据规范及施工经验,确定了各监测项目的预警值,如表3所示。

表3 各监测项目预警值

3.4 监测结果分析

3.4.1 管廊施工工况划分

此次选用K1+400~K3+860标准段进行分析,基坑深12 m,施工分为6个工况:工况1:施工微型桩和支护桩→工况2:开挖至第1道支撑以下4 m,施工第1道支撑→工况3:基坑开挖至第2道支撑以下4 m,施工第2道支撑→工况4:开挖至基底标高,浇筑混凝土垫层及廊体底板→工况5:拆除第2道支撑,土方回填至第1道支撑底→工况6:拆除第1道支撑,土方回填至规划地面标高。

3.4.2 监测结果分析

(1)地面沉降

此次选取3个监测点实测数据进行分析,监测点均距坑边2 m,沉降结果见图5。

图5 监测点地面沉降随时间变化图

由图5可知:3个监测点地面沉降有着相似的变化规律,即沉降曲线先呈线性变化后逐渐变缓,最后趋于稳定,最大沉降量为19.01 mm,未超过预警值,基坑处于安全状态。沉降点DJ22沉降量明显高于其他两个监测点,主要原因为DJ22监测点临近高架桥墩台处,该处支护桩间距比标准段要大,临时支护未能及时跟上。

为更好地描述高架桥墩台处基坑开挖引起的地面沉降,施工期间在墩台处沿道路横向布置1排监测点。监测结果见图6。

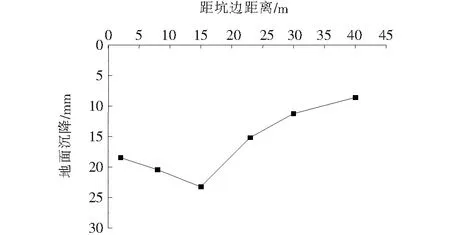

图6 墩台处地面沉降随距坑边距离变化图

由图6可知:随着距基坑的距离增大,地面沉降先增大后逐渐变小,地面沉降最大发生在距基坑边约1倍开挖深度处,沉降最大值达23.25 mm,未超过预警值。

(2)土体深层水平位移

此次选用SJ2监测点数据进行分析。结果见图7。由图7可知:3种工况下位移曲线基本类似,即先增加后减小,最大位移值分别为19.91、20.51、23.07 mm,均未超过预警值。另外,工况4水平位移明显大于工况2、3,主要原因为:① 基坑开挖至基底时,由于开挖速度过快,导致钢支撑还未充分发挥作用;② 第2道支撑离坑底距离较远,作用有所减弱。

图7 土体深层位移随开挖深度变化图

(3)钢支撑轴力

钢支撑轴力监测采用轴力计,选用K2+350断面处两道支撑进行分析,结果见图8。

图8 支撑轴力随时间变化曲线图

由图8可知:钢支撑施加后,支撑轴力先减小后缓慢增加;支撑架设完后,轴力在短时间内会有较小降幅,原因在于钢支撑施加预加力后会使桩后土体压缩,桩体产生沿基坑外的变形。第2道支撑架设完后,第1道支撑轴力逐步稳定;当拆除第2道支撑以后,坑外土压力由桩体及第1道支撑承担,第1道支撑轴力又稳步上升。两道支撑最大轴力均未超过预警值,基坑处于安全状态。

4 结论

(1)采用理正深基坑7.0PB3软件对管廊基坑的施工全过程进行了模拟,分析了支护结构的位移、内力、稳定性、桩体嵌固深度等。分析可知高架桥段采用4 m间距支护桩+钢支撑的支护形式能够保证基坑施工前后的安全,验证了该支护形式的合理性。

(2)由支护桩的受力分析可知,随着基坑开挖深度的增加,桩体最大内力值先增大后减小,桩体最大位移值逐步减小。依据最大内力配筋,证明桩体设计配筋合理,并具有一定的安全储备。

(3)高架桥段地面沉降较标准段要大;随着距基坑的距离增大,地面沉降先增大后逐渐变小,地面沉降最大值发生在距基坑边约1倍开挖深度处,故施工期间应密切关注现状道路的地面沉降,防止超限。

(4)由深层水平位移监测数据可知,当施加完第2道支撑后,基底开挖速度不宜过快;另外,为了最大限度地发挥第2道支撑的作用,可将第2道支撑适当下移。

(5)钢支撑施加后,支撑轴力先减小后缓慢增加;支撑最大轴力均未超过警戒值,基坑处于安全状态。