空调部件黄变原因分析及其改善方案

修珙理,李焕新,刘美迎

(广东美的制冷设备有限公司,广东 佛山 528311)

ABS和HIPS是苯乙烯系聚合物中常用的改性品种,其具有由刚性连续相和柔性橡胶分散相组成的两相结构并综合了各组份的特性,具备较好的刚性、韧性和耐寒性,以及优异的加工性能,广泛应用于电子电器、汽车、办公设备、机械等领域[1,2],特别在家电领域,是空调、冰箱等家电外观和结构部件最主要的材料之一。但由于ABS和HIPS的橡胶相中含有不饱和的C=C双键,容易受环境中的光、热、氧等因素而发生老化,出现黄变和性能下降等等现象[3-5],影响其外观视觉效果。

在白色家电产品的制造过程中,会经历一系列周转、仓储及运输环节,如果管理上出现纰漏,则可能使ABS和HIPS相关制件受到短期光照(此时并无可察觉的黄变),但经储运的高温高湿条件后,在运送至客户时出现黄变而发生市场投诉。特别是需要经过海运销售给国外的产品,集装箱内部温湿度可达到70℃和90%RH的严酷条件[6],更容易出现上述情况。本工作选取一个发生黄变的ABS空调部件作为案例,进行黄变机理分析,同时探索引发黄变的短期光照和温湿度条件,明确主要影响因素,并研究相关改善方案,这有利于建立塑料件黄变防护对策,提升产品质量,降低市场投诉风险。

1 实验部分

1.1 样品

普通空调部件:ABS材料添加4%普通色母制得,包括海外投诉黄变样品与正常样品。

耐候空调部件:ABS材料添加4%耐候色母制得。

1.2 实验仪器

TENSOR 27型傅立叶变换红外光谱仪(德国布鲁克公司);TG 209 F3型热失重分析仪(德国耐驰公司);DSC 200 F3型差示扫描量热仪(德国耐驰公司);CR-400型色彩色差计(柯尼卡美能达公司);Q-Sun Xe-3-H型氙灯老化试验箱(美国Q-lab公司);BPG-9140A型精密鼓风干燥箱(上海一恒科学仪器有限公司);BPS-100CL型恒温恒湿箱(上海一恒科学仪器有限公司)。

1.3 测试及表征

红外光谱分析测试 采用衰减全反射法(ATR)模式测定,扫描范围4000~600cm-1,扫描次数16次,分辨率4cm-1。

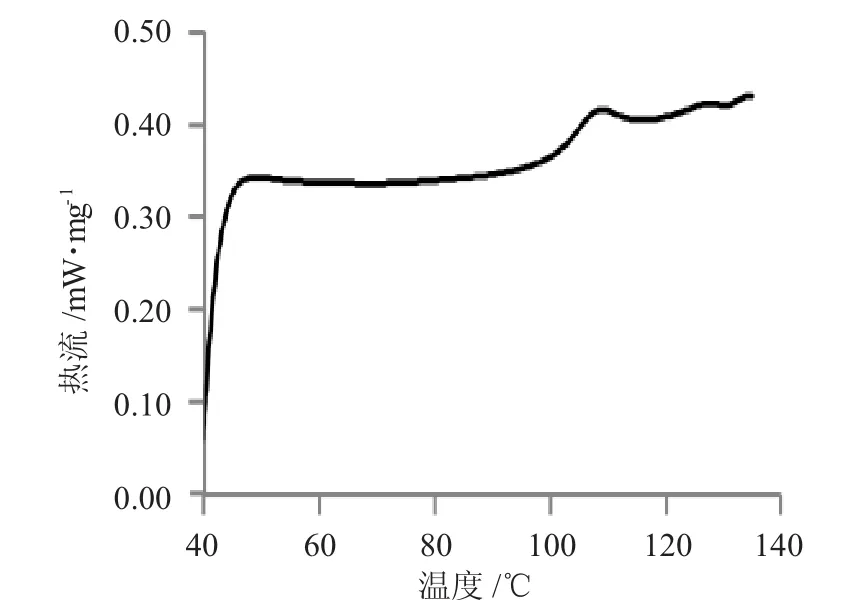

DSC测试 称取10mg左右样品,在流速为20mL·min-1的 N2气氛下,从 40℃以 10℃·min-1的速率升温。

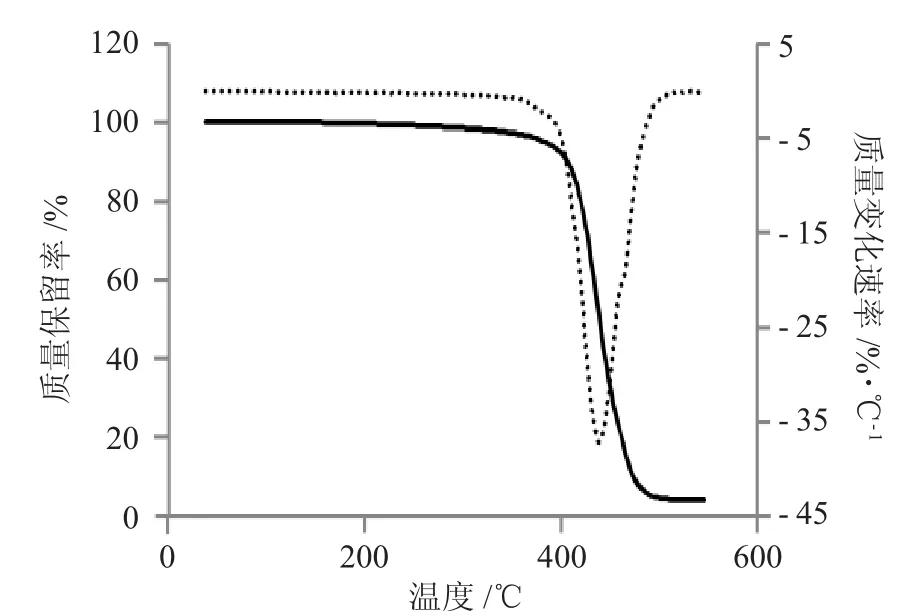

TG测试 称取10mg左右样品,在流速为20mL·min-1的 N2气氛下,从 40℃以 20℃·min-1的速率升温。

色差测试 利用色差计对空调部件样品的黄变表面与非黄变表面、模拟测试前后样品分别测试并计算色差值。

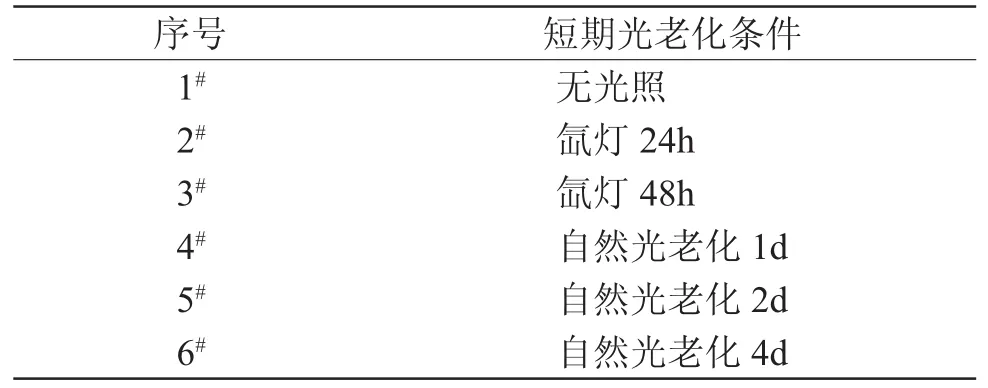

综合环境试验 模拟仓储-运输环境,取正常样品先进行初始的短期光老化处理,如表1所示编号,然后再继续进行高温(70℃)及高温高湿(70℃,90%RH)条件处理,定期测试各样品的色差,当出现明显色差(△E>8)时结束。

表1 样品短期光老化条件及编号Tab.1 Number of samples

氙灯老化条件 氙灯340nm辐照度为(0.51±0.02)W·m-2,黑标准温度为(65±3)℃,试验箱温度(38±3)℃,相对湿度为65%,每个暴露周期为120min连续照射,其中前102min干燥,后18min喷淋。

自然光老化试验 在佛山顺德进行,2020年4月投样。佛山顺德属于亚热带气候,日均辐照度为3.82kWh·m-2,常年平均气温为 21.7℃,平均湿度为75.3%[7]。样品水平固定于样品架上。

2 结果与分析

2.1 海外投诉黄变样品表征

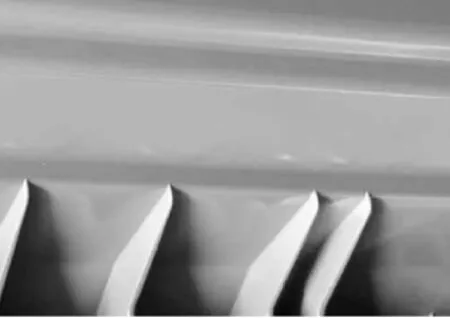

工厂发往海外的样品出现局部黄变现象,如图1所示,可知部分区域表面均匀发黄,而其他区域则颜色正常,两个表面的色差在8左右。分别取样测试黄变表面和正常表面的红外光谱,并测试黄变部件的DSC与TG。

图1 黄变样品外观Fig.1 IR spectra of rust-preventive oil

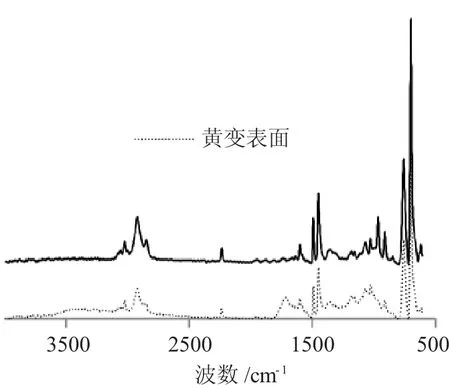

图2 样品不同表面红外光谱Fig.2 IRspectra of sample

从图2可知,部件材料为ABS,但正常和黄变表面的图谱存在差异,其中黄变表面在911和967cm-1处吸收峰明显降低,说明ABS中的丁二烯组份中较活泼的不饱和C=C发生了变化,且在1716cm-1出现吸收峰,说明表面老化产生C=O等含氧基团。

图3 黄变样品的DSC曲线Fig.3 DSCcurves of yellowing sample

图4 黄变样品的TG及DTG曲线Fig.4 TG and DTG curves of yellowing sample

由图3、4可知,黄变样品的玻璃化转变温度Tg为106℃,热分解的起始温度和最大失重速率温度分别为413℃和439℃,这些特征温度与正常ABS无明显变化,结合不同表面的红外光谱差异,说明老化主要发生在深度较浅的外表面,而材料本体并无异常。

2.2 综合环境试验结果分析

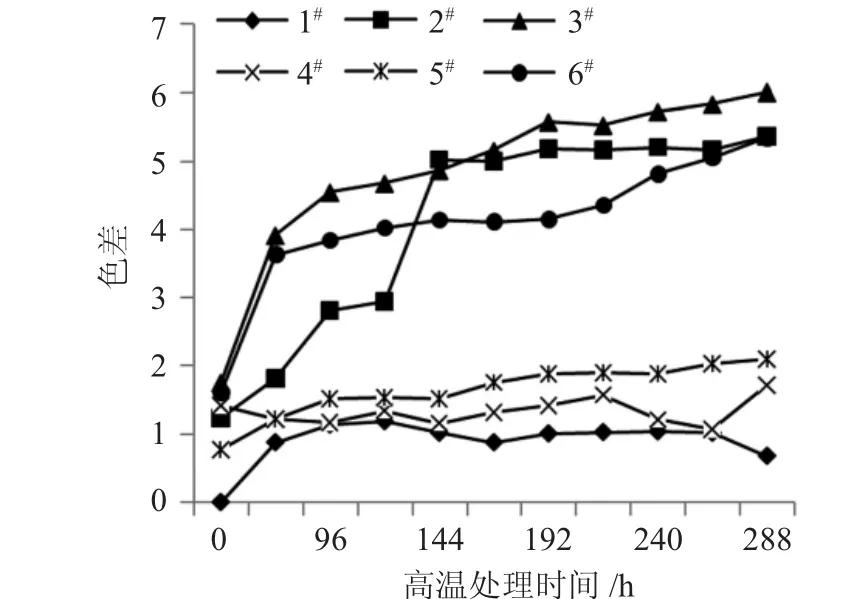

图5 短期光老化后样品继续高温处理后的色差Fig.5 Color difference of samples after short-term light aging and continued high temperature trea tent

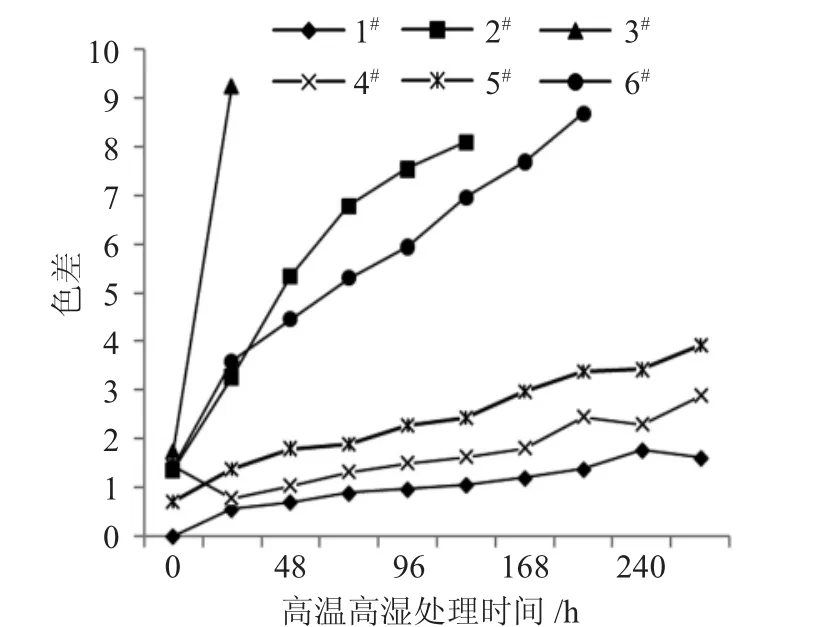

图6 短期光老化后样品继续高温高湿处理后的色差Fig.6 Color difference of the sample after short-term light and continued high temperature and humidity treatment

如图5、6所示,样品经过短期光处理后(氙灯48h以内,自然曝晒4d以内),其色差在1.6以内。随后模拟仓储环境不再接受光照,而转入高温和高温高湿条件继续试验,随处理时间延长,可知经过短期光老化的样品,其色差值明显大于未经过短期光老化的1#样品。且相同时间情况下,高温高湿条件下的色差明显大于高温条件下的色差。特别是氙灯处理24h和48h的2#及3#样品、以及曝晒4d的6#样品,在高温高湿条件下,分别于5、1和8d时色差达到8以上,而高温条件下,同样时间的色差分别为2.9、3.1和4.1。而未经过短期光老化的1#样品,高温和高温高湿288h后,其色差分别为0.7和1.6。图7是综合环境试验后样品的色差情况,与实际黄变制件非常类似。

以上结果说明,初始的光老化对黄变有决定性影响。从反应动力学分析,当聚合物暴露在空气中时,会与空气中氧发生反应而老化,当温度升高反应加快,对于ABS而言,其组分中丁二烯的不饱和双键较为敏感,但这种氧化反应在玻璃化转变温度以下和避光的情况下是十分缓慢的,但受光照射后会加速进行,使材料迅速老化,这种反应往往是自加速过程,具有自由基型连锁反应的特征。这是因为一般共价键断裂所需的能量在160~600kJ·mol-1之间,紫外光(波长 300~400nm)的能量为 290~400kJ·mol-1,足够引发聚合物发生化学键断裂反应,因此具有较高能量的紫外光是引起高聚物老化的主要因素[8,9]。

从湿度对ABS塑料老化的影响来看,ABS塑料属于“湿度促进老化类型”,这可能是水分可直接进入材料表面,产生羟基(·OH)等活性基团,并继续与分子中的双键、腈基等反应,促使样品在老化过程中生成较多含氧极性基团[10,11]。

图7 氙灯48h及综合环境试验后样品(左边为光照面,右边为非光照面)Fig.7 Xenen lamp 48h and samples after comprehensive environmental test(left is light surface,right is non-light sucfac)

2.3 ABS部件的黄变改善方案

图1 、7表明,未受光照的表面,其视觉色差不明显。因此,制件生产过程中,采用良好的遮光防护措施如黑色包装袋、阴凉的仓储环境,都可以显著降低制件黄变风险。同时可以通过添加光稳定剂来提高耐光老化性能[12,13],试验采用了添加含有光稳定剂的耐候色母制成ABS样品作为对比,在氙灯48h后继续进行高温高湿试验24h,其色差控制3以内,而同样老化条件,普通ABS制件色差达到9,说明光稳定剂显著抑制了光照处理时的老化反应。

3 结论

(1)投诉黄变的ABS制件,在同一样件的不同部位存在黄变和正常两种状态,红外图谱显示与正常表面相比,黄变表面的C=C发生了变化,且产生了C=O基团。

(2)综合环境试验表明,前期经过短期光照的样品,已经发生了光老化反应产生了活性基团,即使当时未出现可察觉的黄变,但后续仓储和运输过程中,前期产生的活性基团会引发反应继续进行。且湿度可以促进ABS的老化,因此,已经受光老化的样品,再处于高温高湿条件时,反应会显著加快,从而在短期内变黄。

(3)为防止苯乙烯类空调制件的黄变,应做好光照防护措施,并可以通过添加光稳定剂来抑制其光老化反应的速度。