基于VERITY 法的结构应力网格不敏感性验证

郭硕

(大连交通大学 机车车辆工程学院,辽宁 大连116028)

焊接是最常见的金属结构的连接方式,被广泛地应用于,机车车辆、航空航天、建筑等各种领域。传统的疲劳评估方法有两个难以解决的缺陷:第一,在实际工程中焊接接头的几何形状、焊缝位置、实际承受的疲劳载荷与试验样件的不一致性,导致无法准确的选择一条对应的S-N 曲线。第二,由于名义应力及热点应力对单元类型及网格尺寸的敏感性,使得计算结果因人而异[1-3]。

为了解决上述问题,董平沙教授经过大量焊接试验及断裂力学的理论研究,提出了等效结构应力焊接结构疲劳分析方法,基于断裂力学的Paris 公式推导出等效结构应力及一条以该等效结构应力变化范围为参量的主S-N 曲线,以相对准确的预测焊接疲劳强度[4]。这种方法已经应用进ANSYS/FE-SAFE 软件的VERITY 模块中[5],并于2007 年被编写进美国AMSE 标准[6]。

本文基于结构应力法原理,使用ANSYS 软件对Q345 钢T型焊接接头进行受力分析,通过改变有限单元类型、网格尺寸,利用ANSYSFE-SAFE 软件的VERITY 模块计算焊缝结构应力,验证其网格不敏感性。

1 结构应力法原理

结构应力的定义及求解:

通常情况下,焊缝在焊趾处最容易发生疲劳破坏,并沿焊趾在厚度方向上延伸,由于焊缝的自身缺陷使得在焊缝截面上沿厚度方向的应力分布呈高度的非线性。由于用数值法直接求解该应力分布非常困难,所以将该应力分解为与外力平衡的结构应力和自平衡的缺口应力[7]。

假设,焊接接头所受的外载荷在截面上分为有拉伸贡献的膜应力σm和有弯曲贡献的弯曲应力σb,根据材料力学公式可知

由结构应力的计算过程可以看出,结构应力完全由外载荷和接头本身厚度决定。是根据力的平衡推导出来的,是具有整体一致性的应力,可以直接应用材料力学的公式计算,保证了结构应力对单元类型、网格尺寸的不敏感性。

2 结构应力网格不敏感性验证

为了验证基于结构应力法的结构应力的网格不敏感性,以Q345 钢T 型接头为试验对象,进行仿真计算。仿真试件采用Q345 钢,基板尺寸为120mm×40mm×10mm,立柱尺寸为30mm×40mm×10mm。

2.1 单元类型不敏感性验证

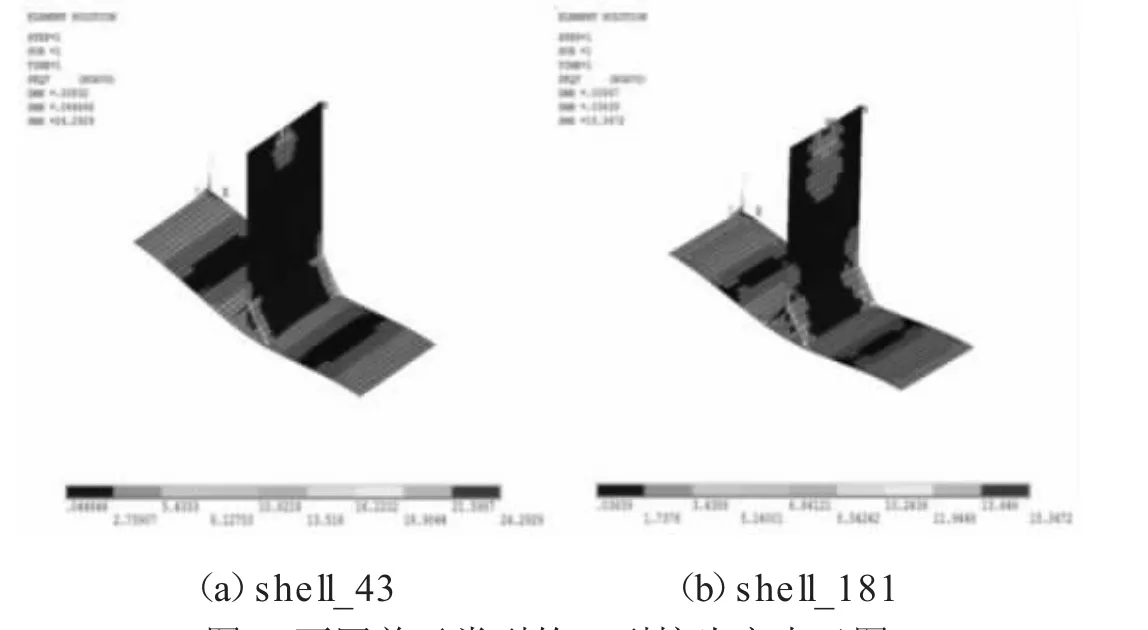

为了验证结构应力对于单元类型具有不敏感性,本节采用不同的单元类型,shell_43、shell_181,采用单元长度2.5mm 创建T 型接头有限元模型,如图1 所示。

图1 T 型接头有限元模型

利用有限元软件,对有限元模型进行分析,所得应力云图如图2 所示。

图2 不同单元类型的T 型接头应力云图

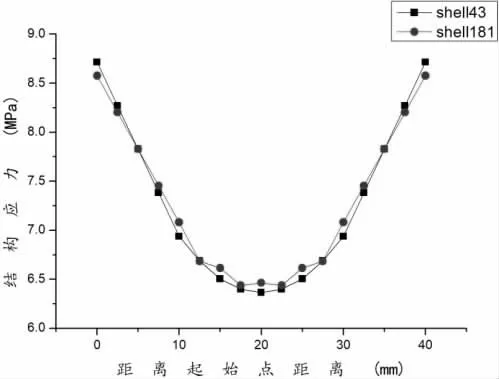

将有限元结果文件rst 文件导入到ANSYSFE-SAFE 软件中,应用VERITY 模块计算不同单元类型下焊缝的结构应力。结构应力对比图见图3。

图3 不同单元类型结构应力对比

结果表明,不同的单元类型,焊缝结构应力分布相同,数值相近,其偏差在可接受范围内,验证了结构应力对于单元类型具有不敏感性。

2.2 网格尺寸不敏感性验证

为验证结构应力对于网格尺寸具有不敏感性,分别采用单元长度为3.75mm、2.5mm、1.25mm 创建T 型接头有限元模型。

将有限元模型导入有限元软件进行受力分析,其中2.5mm×2.5mm 尺寸的应力分布云图,如图4 所示。

图4 T 型接头应力云图

按2.1 节步骤进行焊缝结构应力计算,应力对比值如图5所示。

图5 不同网格尺寸结构应力对比

结果表明,不同网格尺寸,焊缝结构应力分布相同,数值相近,其偏差在可接受范围内,验证了结构应力具有网格尺寸的不敏感性。

3 结论

通过对Q345 钢T 型焊接接头进行不同单元类型,不同网格尺寸创建有限元模型,应用ANSYSFE-SAFE 软件的VERITY模块计算得出的焊缝结构应力,分布相同,数值相近,证明了基于结构应力法的结构应力具有网格不敏感性。

因此,在创建有限元模型的过程中,不必过分地细化网格,从而降低了计算机的硬件要求,使得硬件配置较低的计算机也能完成规模较大的计算任务。

当创建有限元模型时,仍需要足够多的节点将节点力和节点力矩基于虚功原理转化为线力和线力距。