壳聚糖/阳离子改性剂改性棉活性染料无盐染色研究

曹晓红

(三明医学科技职业学院,福建 三明,365000)

1 引言

棉纤维是一种非常重要的纺织原料,其最常用的染料是活性染料。虽然活性染料具有色泽鲜艳、湿色牢度好等优点,但阴离子活性染料上染棉纤维时,由于受纤维表面负电荷的静电斥力影响,吸附能力弱,因此为了提高染料的吸附上染,活性染料染棉时必须加入大量的无机盐电解质(氯化钠或硫酸钠),以减弱染料与纤维之间的静电斥力,增强染料的吸附上染能力,提高平衡上染百分率。通常盐用量由染料结构和染色深度而定,一般为20 g/L~80 g/L[1]。盐的大量使用,不仅造成了含有大量盐的染色残液污水,导致严重的环境污染,而且浪费盐资源,增加成本[2]。长期以来,人们一直在探索活性染料无盐染色方法,其中对棉纤维阳离子化改性处理是实现活性染料低盐或无盐染色的一条有效途径。本研究采用具有良好生物相容性、无毒性的壳聚糖与环保型阳离子试剂K共同对棉织物改性,然后探究其无盐条件下活性染料染色工艺。

2 实验

2.1 实验材料 试剂及仪器

2.1.1实验材料

经煮练、漂白、丝光的纯棉织物(27.8 tex×27.8 tex,452.5根/10 cm×236.0根/10 cm)。

2.1.2试剂

壳聚糖、阳离子改性剂K、无水碳酸钠、冰醋酸、元明粉、活性蓝X-GM、活性红K-2G、活性蓝M-2GE、活性红M-8B、活性黄M-7G。

2.1.3实验仪器

TD电子天平、AS-24型常温小样机、101-2型电热恒温鼓风干燥箱、X-RITE型分光测试仪、Y571B型摩擦牢度仪、YG611M型日晒气候牢度仪。

2.2 实验方法

2.2.1壳聚糖母液的制备

壳聚糖必须先溶解,才能被纤维吸附,而不同分子量、不同乙酰度的壳聚糖的溶解度不同。室温下,本研究所用壳聚糖在1 %的醋酸溶液中,最大溶解度约为5 g/L,故配制5 g/L的壳聚糖溶液为母液。

2.2.2棉织物改性工艺及染色工艺

棉织物改性工艺流程及工艺条件:配制改性液→升温至所需温度加入棉织物→在水浴恒温振荡器浸渍规定时间(振荡频率:往复速度60次/min)→取出棉织物水洗至中性→活性染料染色。

棉织物改性工艺:配制改性液:量取规定的壳聚糖或阳离子试剂,加入规定量水,搅拌均匀,待用;改性工艺处方:壳聚糖:0~1 %(o.w.f.),阳离子改性剂K:0~9 %(o.w.f.);改性工艺条件:温度:50℃~90℃,时间:20~50 min,pH值:4~12,浴比:20∶1。

活性染料染色工艺:染色处方:活性染料:1.5%(o.w.f.),元明粉:20 g/L(改性织物染色时不加),纯碱:15 g/L,浴比:20∶1。染色工艺曲线如图1所示。

图1 染色工艺曲线

皂洗工艺:皂液组成:中性洗涤剂3 g/L,皂煮工艺条件:95℃~98℃处理10 min。

2.3 测试方法

染色K/S值测试:染色样布在X-RITE型分光测试仪上测试K/S值,采用D65光源,试样折叠四层。

固色率测试:在X-RITE型分光测试仪上测试皂煮前染色样布K/S值和皂煮后染色样布K/S值,固色率用皂煮后K/S值与皂煮前K/S值比值表示。

耐摩擦牢度测试:按GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

耐皂洗色牢度测试:按GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测试。

耐气候色牢度测试:按GB/T 8430—1998《纺织品 色牢度试验 耐人造气候色牢度:氙弧》测试。

3 实验结果与讨论

3.1 改性剂改性棉pH值的确定

分别准确量取7%(o.w.f.)的阳离子改性剂K,浴比20∶1,配制好改性液,并按要求调节改性液pH值,棉织物于60℃浸渍改性30 min,水洗后,用活性染料染色。测试其K/S值,结果见图2。

由图2可知,阳离子改性剂K改性的棉织物在pH值6~10范围内都有较高的染色深度(K/S值),pH值为10时达到最高。

图2 改性液pH值对改性剂改性棉的K/S值的影响

壳聚糖需溶解在1 %~2 %的醋酸溶液中,然后对棉织物进行改性。因此阳离子改性剂K与壳聚糖联合用于改性棉时,改性液的pH值选择为6。

3.2 改性剂改性棉温度的确定

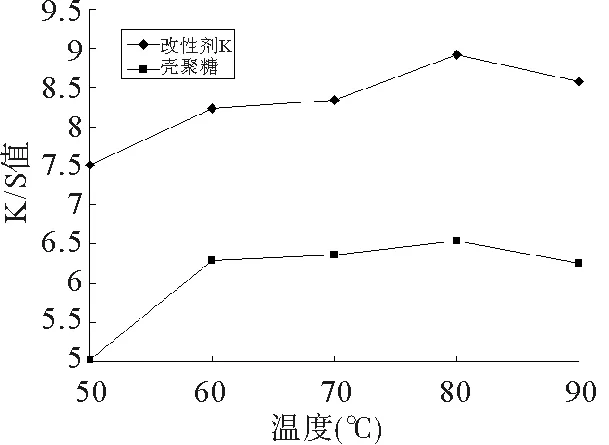

分别准确量取7%(o.w.f.)阳离子改性剂K和0.5%(o.w.f.)的壳聚糖配制成改性液,调节改性液pH为6,棉织物在不同的温度下浸渍改性液30 min,水洗后染色,结果见图3。

由图3可知,随改性温度的提高,各改性剂改性棉织物的K/S值都增大,但当改性温度大于80℃时,改性棉的K/S值减小。这可能是由于温度升高,提高了改性剂在棉织物上的吸附速率,增强了改性效果,从而增大改性棉织物的K/S值;继续升高改性温度,染色K/S值下降,可见壳聚糖和阳离子改性剂K适宜在80℃下对棉改性。

图3 改性剂改性温度对改性棉K/S值的影响

3.3 壳聚糖与阳离子试剂K联合改性工艺条件的确定

3.3.1壳聚糖及阳离子试剂K用量的确定

取0~9 %(o.w.f.)的阳离子试剂K与0.5 %(o.w.f.)壳聚糖配制成改性液,于80℃处理棉织物30 min,然后染色,测K/S值,结果见图4。

图4 阳离子试剂K用量对改性棉K/S值的影响

由图4可知,阳离子试剂K用量为1 %(o.w.f.)时,染色K/S值最高。这可能是随着阳离子试剂K浓度的增大,壳聚糖与阳离子试剂K相互聚集,导致改性剂难以被棉纤维吸附及渗透到纤维内部,造成改性后染色K/S值下降。

再取0~1%(o.w.f.)的壳聚糖与1%(o.w.f.)的阳离子试剂K配制成改性液,于80℃处理棉织物30 min,然后染色,测K/S值,结果见图5。由图5可知,壳聚糖用量为0.05%(o.w.f.)时,染色K/S值最高。

图5 壳聚糖用量对改性棉K/S值的影响

由图4和图5可知,0.05%(o.w.f.)壳聚糖和1%(o.w.f.)阳离子改性剂K联合对棉改性,染后可获得较高的K/S值。可见,壳聚糖与阳离子试剂K联合改性棉有很好的协同增效作用。

3.3.2壳聚糖及阳离子试剂K联合改性时间的确定

取0.05%(o.w.f.)的壳聚糖和1%(o.w.f.)的阳离子试剂K配制成改性液,于80℃浸渍改性20 min~50 min,水洗至中性,然后染色,测K/S值,结果见图6。

图6 改性时间对改性棉染色K/S值的影响

由图6可知,随着改性时间的延长,有利于改性剂吸附并扩散进入棉纤维内,提高改性效果,从而提高染料的吸附量,但改性时间过长,可能会使部分改性剂从棉纤维上解吸,导致染料的上染率降低。由此确定改性时间为30 min~40 min。

3.4 改性棉与未改性棉的染色性能比较

取5块3 g棉织物用0.05% (o.w.f.)壳聚糖和1%(o.w.f.)阳离子试剂K配制成的改性液于80℃处理30 min后,分别用活性红M-8B、活性黄M-7G、活性蓝M-2GE、活性红K-2G、活性蓝X-GM 5种染料染色,并与传统有盐染色比较固色率、K/S值及染色牢度,结果见表1。

从表1知,改性后的棉织物使用上述5种活性染料染色,固色率及染色深度(K/S值)与未改性织物不加盐染色及加盐染色相比均有显著提高。从而可知,改性棉织物能实现活性染料无盐染色,且染料利用率高于传统加盐染色工艺,也就是说,染色达到同一深度,染料用量明显减少,并且改性后织物的耐皂洗色牢度和耐摩擦色牢度也略有提高,但改性棉织物的耐气候色牢度显著降低,其原因有待于进一步研究。

表1 改性棉与未改性棉的固色率与色牢度比较

4 结语

经壳聚糖和阳离子试剂K联合改性后的棉织物,用活性染料无盐染色,其染色固色率及染色深度(K/S值)可以达到甚至超过传统有盐染色的效果。研究确定的最佳改性工艺为:壳聚糖0.05%(o.w.f.),阳离子试剂K 1%(o.w.f.),pH为6,80℃下处理 30 min~40 min,浴比20∶1。

棉织物经改性后使用活性染料无盐染色,其耐摩擦色牢度和耐皂洗色牢度均较传统有盐染色略有提高,但耐气候色牢度显著降低。