纯电动多功能商务车动力系统参数匹配与优化

夏靖武,潘世林,陈 林,梅周盛,周 斌

(汉腾汽车有限公司,江西 上饶 334100)

通过仿真分析来进行电动汽车动力系统的匹配与优化,是电动汽车研发中的一个重要途径[1-3]。在有限的布置空间里匹配动力总成参数,是纯电动多功能商务车(MPV)研发亟需解决的重要问题。现有方法大多借助CRUISE软件、基于NEDC工况对纯电动MPV进行了仿真分析和参数匹配[4-5]。本文在Matlab/Simulink环境下,搭建某型纯电动MPV的整车仿真模型,基于最新的中国轻型汽车行驶工况(CLTC)进行仿真分析,提出其动力系统参数的匹配与优化方案。

1 整车动力系统参数匹配

1.1 整车主要参数与性能目标

研究车型依托于传统燃油MPV进行动力系统改造,其长×宽×高为4 830 mm×1 860 mm×1 720 mm,整备质量为1 995 kg,最大总质量为2 520 kg,空气阻力系数Cd为0.34,迎风面积A为2.67 m2,滚动阻力系数f为0.009 5,车轮滚动半径r为327 mm,传动效率ηt为0.9。

整车动力系统应满足动力性和经济性的要求。动力性可用3个指标评价:最高车速、加速性能和最大爬坡度[6];经济性可用续驶里程和能量消耗率评价。主要性能设计目标如下:30 min最高车速≥130 km/h,0~50 km/h加速时间≤6 s,50~80 km/h加速时间≤5 s,0~100 km/h加速时间≤12 s,最大爬坡度(爬坡车速不低于6 km/h)≥20%,CLTC工况续驶里程LCLTC≥400 km,百公里能量消耗率W≤15 kWh。

1.2 运算方法

1.3 电机参数匹配与选型

所选择的驱动电机参数的动力性应满足GB/T 18385—2005的要求[8]。电机功率越大,车辆动力性越好,但电机的体积、重量和成本也会相应增加[9]。根据当前的技术对比可知,永磁同步电机的综合性能最优,在高速电动汽车上的应用最广泛,本文选择永磁同步电机。

1.3.1 电机功率的计算与匹配

根据《汽车理论》中汽车功率平衡方程式[10]:

1) 计算最高车速功率需求。电动汽车以最高车速行驶时,主要受到来自车轮的滚动阻力和整车的空气阻力,加速阻力和坡度阻力视为零,则车辆30 min最高车速时的电机功率需求Pv应满足:

Pv≥(m1gfVmax/3 600+CdAVmax3/76 140)/ηt

式中:m1为车辆半载质量,kg;g为重力加速度,m/s2;Vmax为30 min最高车速,km/h。代入相关数值得Pv≥37.6 kW。

2) 计算最大爬坡度功率需求。电动汽车在最大爬坡度工况时,主要受到来自车轮的滚动阻力、整车的坡度阻力和空气阻力,加速阻力视为零,则最大爬坡度时的电机功率需求Pi应满足:

式中:m2为车辆满载最大总质量,kg;αmax为最大爬坡度对应的角度;Vi为爬坡车速,根据经验取15 km/h。代入相关数值得Pi≥ 23.5 kW。

3) 计算加速时间功率需求。电动汽车加速时,主要受到来自车轮的滚动阻力、空气阻力和加速阻力,默认在平路工况,坡度阻力为零,则0~100 km/h加速时的电机功率需求Pa应满足:

式中:tj为车辆0~100 km/h加速时间,s;Vj为加速结束时的车速,km/h;δ为旋转质量换算系数,取1.08。代入相关数值得Pa≥103.2 kW。

4) 峰值功率的确定。电动汽车电机峰值功率应同时满足上面3个要求,即不小于三者的最大值[11]。MPV满载可坐7人,满载质量比法规要求的加速性能测试加载质量重了约260 kg(7×75/2=262.5 kg),为了使纯电动MPV在满载时也具有更佳的加速性能,电机峰值功率应在满足上述要求的基础上增加一定的冗余量ε,因此:

Pp≥(1+ε)·max(Pv,Pi,Pa)

取ε=[10%,20%],计算得出电机峰值功率Pp=[113.5,123.8]kW。

5) 额定功率的确定。电动汽车电机额定功率Pr的选取,首先应满足车辆以30 min最高车速行驶的功率需求,即Pr≥Pv。其次,电机峰值功率Pp与额定功率Pr的比值(称为电机的过载系数λ,即λ=Pp/Pr)通常不超过2.5。取过载系数λ=[2,2.5],峰值功率Pp=[113.5,123.8]kW,可算出电机额定功率Pr=[45.4,61.9]kW。

1.3.2 电机转速的匹配与选型

1) 最高车速。电机最高转速越高,电动汽车可以获得的车速越高,而且电机转速提高以后,相同的最高车速可以选择更大的减速比,从而可以增大电动汽车的驱动扭矩,获得更好的加速性能。但最高转速nmax超过10 000 r/min的高速电机对轴承工艺和减速器等的要求都很高,成本增加明显。从成本角度出发,量产电动汽车的驱动电机大多选择nmax在10 000 r/min以内的中速电机。本文车型电机最高转速nmax拟选择市场上较为常用的9 000 r/min。

2) 额定转速。电机的额定转速nr,也称为电机的基速,是由电机的励磁绕组决定的。相同功率的电机,基速越小,峰值扭矩就越大,电动汽车的起步加速性能就越好。不过基速小的电机,若要达到同样的最高转速,需要通过更大程度的弱磁来实现,而弱磁会损失电能、降低电机的效率。基速比β为电机最高转速nmax与额定转速nr之比,行业内通常选择电机基速比β在2~3之间。本文取β=[2,2.5],计算可得电机额定转速nr=[3 600,4 500]r/min。

1.3.3 电机扭矩的计算与匹配

电机在转速小于基速时是恒转矩模式,在转速大于基速后是恒功率模式。在恒转矩模式下的峰值扭矩主要影响电动汽车的最大爬坡度和起步加速性能。

根据电机峰值功率、基速、峰值扭矩关系式及电机的恒扭矩恒功率特性,电机峰值扭矩应满足:

Tp=9 550βPp/nmax

代入β=[2,2.5]、Pp=[113.5,123.8]kW,计算可得电机峰值扭矩Tp=[241,328]Nm。

电机额定扭矩主要影响电动汽车持续爬坡性能,其计算公式为:

Tr=9 550Pr/nr

代入Pr=[45.4,61.9]kW、nr=[3 600,4 500]r/min,计算可得电机额定扭矩Tr=[96,164]Nm。通过以上分析,结合市场上电动汽车驱动电机产品资源,初步确定电机参数如下:峰值功率Pp为120 kW,额定功率Pr为55 kW,峰值扭矩Tp为280 Nm,额定扭矩Tr为131 Nm,最高转速nmax为9 000 r/min,额定转速nr为4 000 r/min。

1.4 电池参数匹配与选型

电池包的容量直接影响纯电动汽车的续驶里程,其放电功率间接影响电动汽车的动力性。本车型选择在小型客车和乘用车上应用更加普遍的三元锂离子动力电池,拟选定的单体电池的标称电压U0为3.65 V,标称容量C0为180 Ah。根据电动汽车高压系统电压等级标准GB/T 31466—2015[12]要求,电池包标称电压Ub最常用等级为346 V,按±5%取值,即Ub=[328.7,363.3]V,由此可得单体电池串联数nS=[90,100]。电动汽车最大续驶里程对应的电池放电窗口选取为100%→10%,即放电深度ξ为90%。车辆续驶里程需求的总电量Qb1和电池串并形成的总电量Qb2计算公式如下:

Qb1=LCLTCW/(100ξ)

(1)

Qb2=UbCb/1 000=U0C0nPnS/1 000

(2)

式中:Cb为电池包标称容量Ah;nP为单体并联数.

根据经验,该类车辆的最小能量消耗率一般取12 kWh/100 km,即能耗率W=[12,15]kWh/100 km,代入式(1)可计算出Qb1=[53.3,66.7]kWh。由式(2)计算得Cb=[147,203]Ah,因单体电池容量C0为180 Ah,所以单体电池并联数nP为1。参考竞品车型参数,电池总电量拟选取60 kWh,代入式(2)可得单体电池并联数nS=91.3,根据向上取整原则,即nS取92串。

相关参数代入式(2)最终计算可得Qb2=60.4 kWh,因此电池主要参数全部拟定如下:单体标称电压U0为3.65 V,单体标称容量C0为180 Ah,电池包标称电压Ub为335.8 V,电池包标称容量Cb为180 Ah,电池组串并形式为1并92串,电池包标称总电量Qb为60.4 kWh。

1.5 主减速比匹配

主减速比的选择,首先应满足最高车速130 km/h的需求,即:

i0≤0.377nmaxr/Vmax

其次,应满足最大爬坡度的需求,即:

i0≥r(mgf·cosαmax+mg·sinαmax)/Tpηt

通过上两式,代入相关参数,可得出主减速比i0=[6.59,8.53],结合主减速器供应商资源,选定主减速比i0为7.81,采用单级减速器就可以满足需求,单级减速器还具有结构紧凑、成本低的优点。

2 仿真分析及优化

2.1 整车仿真模型的搭建

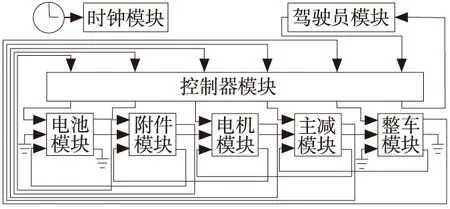

为了验证纯电动MPV参数的合理性,减小项目开发风险,对整车进行动力性、经济性的仿真分析。根据电动汽车性能测试的最新标准GB/T 18386—2017[13]、GB/T 38146.1—2019[14]的规定,运用最新的CLTC中国工况法测试规程。在Matlab/Simulink环境下搭建一整套电动汽车整车仿真模型,其顶层模型结构如图1所示。

图1 纯电动汽车顶层仿真模型

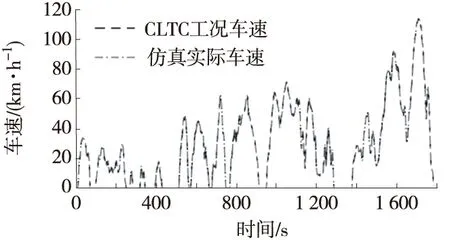

选择CLTC中国工况后,对研究车型纯电动MPV续驶里程进行首次仿真,工况要求车速与仿真所得车速对比如图2所示,两条车速曲线基本重合,表明研究车型动力性符合跟随CLTC中国工况的要求,也初步验证了在Matlab/Simulink环境下搭建的纯电动仿真模型可以实现对CLTC中国工况法的仿真分析。

图2 CLTC工况车速跟随曲线图

2.2 整车仿真结果分析

输入研究车型整车及动力总成零部件参数,在纯电动汽车仿真模型中对研究车型的最高车速、加速时间、最大爬坡度、纯电续驶里程、能量消耗率等主要性能进行仿真分析,其中加速仿真曲线与CLTC续驶里程仿真曲线如图3所示,仿真结果见表1。

(a) 加速仿真曲线

(b) CLTC续驶里程仿真曲线

表1 整车性能仿真结果

仿真结果表明,研究车型还有两项性能参数未达到目标值要求,还需对动力系统参数作微调优化。

2.3 动力系统参数优化

1) 优化主减速比。因仿真得出最高车速超目标值较大,而0~100 km/h加速时间稍长于目标值,所以考虑采取优化主减速比使得加速性能达标。分别用供应商提供的8.07、8.26、8.51 3组主减速比再次进行仿真分析,结果对比见表2。

表2 3组主减速比仿真结果对比

主减速比选8.07时,加速性能仍然不达标。选8.51时,最高车速刚刚达标,风险较大。因此主减速比选择8.26最合适。

2) 增大电池总电量。续驶里程不达标,主要优化途径是适当增加电池电量和降低整车阻力,而且这些措施对动力性、能耗也是有利影响。根据电池串并规则,电池组可以由92串增加到100串,即电池包标称电量提升到65.7 kWh,电池包标称电压365 V。另外,拟将研究车型风阻系数按0.32控制,轮胎换用滚阻系数在0.008以下的低滚阻轮胎。再次通过仿真分析发现,CLTC工况续驶里程可达410 km,研究车型纯电动MPV所有性能目标全部达成。

3 结束语

电动汽车动力系统参数匹配与优化是一项复杂的系统工程,以某型纯电动多功能商务车(MPV)为研究对象,对其电机、电池、主减速器等关键动力系统零部件进行了选型和参数匹配。在Matlab/Simulink环境下搭建了基于最新的CLTC工况的整车仿真模型,对研究车型进行了有效的性能仿真分析,并提出了改进方案,为项目开发提供了必要的理论依据。