后装FCWS的报警距离误差测试研究

姚 波,董 雷,夏小均

(1.重庆车辆检测研究院有限公司 国家客车质量监督检验中心,重庆 401122;2.汽车主动安全测试技术重庆市工业和信息化重点实验室,重庆 401122)

前撞预警系统(FCWS)可以分为前装和后装,前装系统安装一致性较高且经过了严格检测;后装系统更多依据用户需求进行安装,往往性能稳定性较差,系统报警距离检测精度不高[1]。本文通过大量对比试验,研究了某型后装FCWS的雷达安装位置[2]、非线性误差修正[3-4]、TTC(Time To Collision)阈值设定[5-6]等对FCWS性能的影响,以达到提高后装FCWS性能的目的,为后装FCWS的安装调试提供参考。

1 试验方案设计

1.1 试验工况确定

由于雷达安装位置、非线性误差修正、TTC阈值设定等均是影响FCWS性能的关键因素[7],因此制定以下7种样品状态作为试验工况,每次试验采取单一变量原则进行。

1) 工况Ⅰ(原始状态):雷达安装高度为960 mm,系统设定的TTC报警阈值为3 s,未对FCWS雷达非线性误差进行修正,编号1。

2) 工况Ⅱ:雷达安装高度从960 mm开始每次提高10 mm,提高4次,分别对应编号1~4。

3) 工况Ⅲ:雷达安装高度从960 mm开始每次降低10 mm,降低4次,分别对应编号1~4。

4) 工况Ⅳ:设定的TTC报警阈值从3 s开始每次增加0.5 s,增加8次,分别对应编号1~8。

5) 工况Ⅴ:设定的TTC报警阈值从3 s开始每次减小0.5 s,减小4次,分别对应编号1~4。

6) 工况Ⅵ:将自车车头紧贴目标车车尾,自车每次倒退一定距离,对雷达报警距离进行一次标定,直至达到雷达最大有效识别距离范围为止,供应商通过标定数据对雷达的非线性误差进行修正,编号1。

7) 工况Ⅶ:雷达安装在上述试验过程中的最佳高度位置,TTC设定为上述试验过程中的最佳阈值,并参照6)中方法对FCWS雷达的非线性误差进行修正,编号1。

以上每种工况编号的试验均进行7次,其中FCWS的雷达调频方式为调频连续波(FMCW),雷达工作频段为77 GHz。

1.2 测试方法

报警距离误差测试需在车辆行驶中进行。自车以V=(20±2) m/s的速度从目标车后方100 m处行驶,目标车在自车的检测区域内。在自车靠近目标车过程中,FCWS会触发报警,假设此时FCWS的雷达报警距离为d1,使用陀螺仪实际测得的目标距离为d2,如图1所示,则报警距离误差δ公式为式(1)[8]。

图1 报警距离误差测试方法示意图

δ=|d1-d2|/d2×100%

(1)

2 试验结果分析

参照JT/T 883—2014[9]对1.1中的各工况进行试验,部分试验结果见表1。

表1 FCWS的雷达报警距离d1/陀螺仪实测距离d2 m

根据表1中的d1、d2结果以及式(1),计算得到对应的报警距离误差如图2、图3和图4所示。

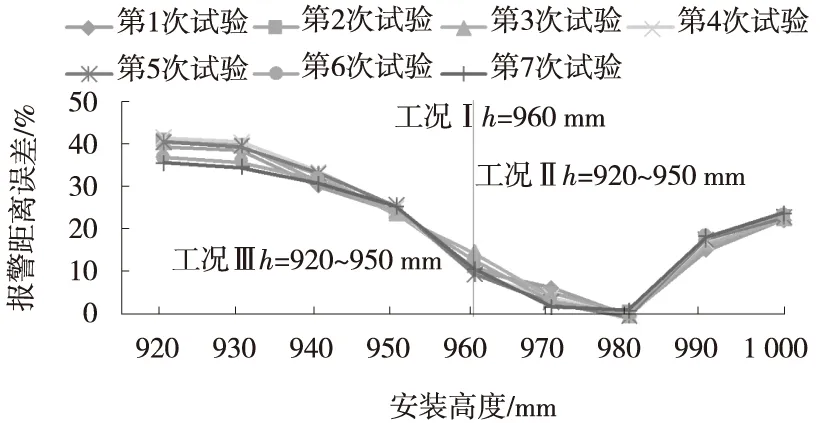

图2 工况I、Ⅱ和Ⅲ的报警距离误差

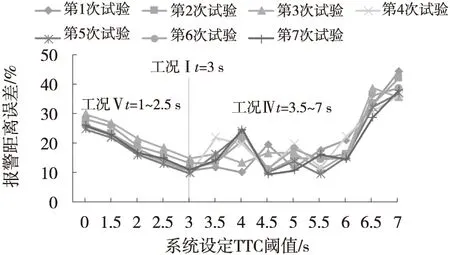

图3 工况Ⅰ、IV和V的报警距离误差

图4 工况Ⅰ、Ⅵ、Ⅶ报警距离误差

2.1 雷达安装高度对FCWS报警距离误差的影响

由图2可知,在工况Ⅰ、Ⅱ、Ⅲ中,随着雷达安装高度h的增加,雷达报警距离误差呈现先减小后增大趋势,雷达安装高度为980 mm时,FCWS的报警距离误差较小(工况误差均值为0.86%)。即表1中工况Ⅶ的雷达安装高度为980 mm。

2.2 TTC报警阈值对FCWS报警距离误差的影响

由图3可知,在工况Ⅰ、Ⅳ、Ⅴ中,随着FCWS设定的TTC阈值t的增加,雷达报警距离误差呈现先减小后增大趋势,TTC阈值设置为3~6 s左右时,FCWS报警距离误差较小。当TTC阈值设置为5 s时,FCWS的报警距离误差较小(工况误差均值为11.6%)。即表1中工况Ⅶ的FCWS设定的TTC阈值为5 s。

2.3 雷达的非线性误差对FCWS报警距离误差的影响

为考察雷达的非线性误差对FCWS报警距离误差的影响,对工况Ⅰ、Ⅵ、Ⅶ这3种工况的7次试验结果进行对比分析,其报警距离误差如图4所示,这3种工况的标准差为0.038 4、0.010 8、0.011 0。

结合两者可知,对雷达的非线性误差进行修正可以减小FCWS系统的报警距离误差;通过同时将雷达安装高度调整到合适位置、对系统TTC阈值进行合理设置和对雷达的非线性误差进行修正可以更好地提升FCWS的性能。

3 结束语

文章研究了FCWS雷达安装位置、TTC阈值设定、非线性误差修正等因素对于该型FCWS报警距离误差的影响,提出系统的报警距离误差优化方案。下一步研究可以考虑将图像与FMCW雷达进行信息融合[10-11],探究对于FCWS报警距离检测误差的影响因素。