大直径P91钢管淬火裂纹分析

田 研,彭先明,左国锋,周 勇

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

T91/P91是一种新型的马氏体耐热钢,在20世纪70年代由美国橡树岭国家实验室(ORNL)与CE公司合作研究成功,当时称之为“超9Cr钢”,1984年,ASME和ASTM分别将T91/P91列入SA 213/SA 213M《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》和SA 335/SA 335M《高温用无缝铁素体合金钢公称管》标准[1]。此后,P91钢管被广泛用于世界各国的大容量火力发电机组,以取代原用的厚壁P22钢管;近年来发展的超临界火电机组,P91钢管作为一个首选的主蒸汽管道热段及其相应的高温联箱用钢管。我国将其纳入GB 5310—2008《高压锅炉用无缝钢管》标准,牌号为10Cr9Mo1VNbN,P91钢管的使用对提高锅炉参数和热效率起到了重要的作用。由于P91钢合金元素含量较多,钢管轧制时变形抗力大,适于轧制变形温度范围窄,钢管生产难度较大。

经过研究和品质提升,国内已有多家企业能够生产大直径P91钢管[2-6],但是在生产过程中也出现了一些质量问题,特别是裂纹类缺陷[7-8]。ASME SA 335/SA 335M标准2019年以前版本对P91的热处理工艺规定为正火+回火,壁厚大于75 mm的钢管允许使用淬火+回火热处理工艺;但在2019年版中取消了对壁厚大于75 mm产品的限制,热处理工艺推荐使用淬火+回火工艺。由于P91合金含量高,在热处理淬火过程淬火应力较大,易产生淬火裂纹[9]。经现场统计发现,不同坯料类型(锻造坯料、模铸坯料、连铸坯料),不同规格(外径300~800 mm)的大直径P91钢管都曾出现过淬火裂纹。现分析某公司周期轧管机组生产的大直径厚壁P91钢管外表面裂纹的形成原因,并提出解决措施。

1 钢管裂纹分析

某公司周期轧管机组工艺流程:管坯检验—管坯钻孔—环形炉加热—两辊穿孔—周期轧管—再加热—定径—入中间库—热处理—切头尾—理化检验—矫直—内镗外车—无损探伤—标记—成品。生产的大直径厚壁钢管规格为Φ508 mm×70 mm P91钢管。

1.1 P91成分和性能分析

在钢管裂纹附近管体上取样,并进行化学成分、纵向拉伸性能和布氏硬度检测,试验依据ASME SA 335/SA 335M标准进行。P91钢管的化学成分见表1,满足ASME SA 335/SA 335M标准对P91的要求;Φ12.5 mm规格试样抗拉强度710 MPa,屈服强度550 MPa,延伸率27%,全截面硬度221~230 HBW,钢管管体的力学性能符合ASME SA 335/SA 335M标准对P91的要求(抗拉强度≥585 MPa,屈服强度≥415 MPa,横向延伸率≥13%,硬度 195~250 HBW)。

表1 P91钢管的成分(质量分数)要求%

1.2 裂纹宏观形貌

在人工检验和探伤工序发现批量钢管存在外表面纵向裂纹,裂纹沿钢管纵向直线分布,P91钢管外表面裂纹宏观形貌如图1所示。

图1 P91钢管外表面裂纹宏观形貌

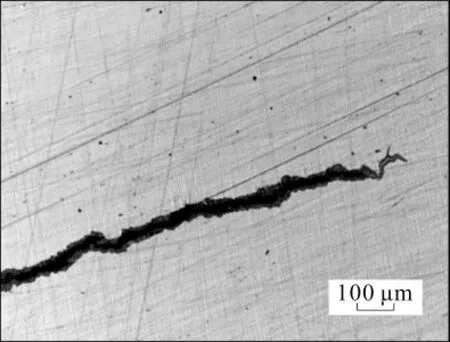

1.3 裂纹金相分析

在图1中的白框中截取裂纹试样,并进行横向显微观察,形貌如图2~3所示。

从图3中可以发现,裂纹在钢管横截面上呈现由外向内逐渐变细、裂纹与直径方向呈6°,裂纹走向刚直,裂纹深度15~25 mm,经腐蚀后显示裂纹两侧没有发现明显的脱碳氧化和夹杂。裂纹的宏观形貌和微观形貌符合淬火裂纹的特征。

图2 P91钢管外表面裂纹处腐蚀前的微观形貌

图3 P91钢管外表面裂纹显微形貌

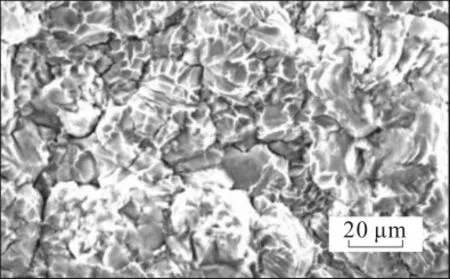

1.4 扫描电镜观察

将裂纹试样沿裂纹处打开,在扫描电镜下观察裂纹断面的微观形貌,如图4所示。

图4 裂纹断面的微观形貌

从图4中可以发现,裂纹断面上无氧化,断口呈脆性沿晶断裂,未见夹杂,从而进一步佐证钢管外表面裂纹为应力裂纹。

2 处理过程调查

2.1 热处理工艺

现场的P91大直径钢管的热处理工艺制度为:淬火+回火,淬火温度1 040~1 060℃,保温时间为2.5 min/mm,当70 mm ∧S≤120 mm,采用水冷槽浸入冷却;回火温度740~760℃,保温时间为3.5 min/mm,冷却方式空冷。

2.2 现场生产

现场查看热处理记录和加热温度曲线未发现异常。该公司热处理采用台车炉加热,一般2~3支钢管同时装炉进行加热,钢管一捆吊入水冷槽冷却,相临的钢管之间未进行隔离,钢管入水后在水槽中相互直接接触放置。

由于钢管入水时同时吊入水槽浸入水中冷却,钢管在水槽中未采取隔离,2~3支钢管间紧密接触,在冷却过程中未接触的位置比接触的位置冷却速度更快,另一方面现场还发现水槽底部堆积大量的氧化铁皮,甚至有时氧化铁皮已超出支撑垫块,钢管在水冷时部分直接接触底部的氧化铁皮。水冷槽底部的氧化铁皮情况如图5所示。

图5 水冷槽底部的氧化铁皮情况

从上述情况可以发现,P91钢管在水槽中淬火冷却过程中,由于工艺控制不当,极易出现钢管周向或纵向冷却不均匀现象。

3 分析与讨论

3.1 P91基本特性

按照ASME SA 335/SA 335M标准规定的P91的成分,计算出P91钢种的Ac1温度在800~830℃,Ac3温度在890~940℃;根据瓦卢瑞克曼内斯曼钢管公司的《T91/P91 钢手册》中图 6.6[10-11]的 C 曲线可以查到该钢的马氏体转变温度Ms为400℃左右,Mf为100℃左右,当钢在奥氏体化后以0.05~0.10℃/s缓冷,过冷奥氏体在640~570℃和592~558℃转变为铁素体;在以∧0.1℃/s的其他冷却速度下均不发生铁素体转变;在随后冷到Ms以下时产生马氏体转变,冷速越快,转变后的马氏体硬度越高,马氏体最大硬度450 HB,最小硬度411 HB。

从以上P91材料的基本数据可以看出:P91钢合金含量较高,超过10%,材料在空冷时冷却速度为0.5~1.0℃/s,冷却速度大于马氏体临界冷却速度,空淬时即可发生马氏体转变,淬火应力较大。

3.2 裂纹产生工序确定

相关文献认为,钢在高温热处理(淬火温度1 050℃)一般均有氧化脱碳存在[12-14]。从1.2节和1.3节的试验可以看出:这类大直径钢管的外表面裂纹在金相观察时未发现氧化和脱碳,所以可以排除该裂纹为坯料裂纹或轧制裂纹的可能;断口未发现夹杂,可排除夹杂物致裂;裂纹断口宏观上呈准解理特征,微观上呈脆性沿晶断裂,符合应力开裂特征,所以从裂纹的宏观和微观形貌说明此类裂纹为应力裂纹。钢管内外加工量较少,只有3 mm左右,不会改变裂纹的性质;由于P91钢管的韧性较好,矫直工序不会产生裂纹,但可以使存在的裂纹扩张,所以裂纹是热处理过程产生的。

3.3 淬火裂纹形成原因分析

淬火冷却速度是一个能影响淬火质量并决定残余应力的重要因素,也是形成淬火裂纹的决定性因素。通常的调质热处理工艺是把钢加热到Ac3温度以上,以超过材料的马氏体临界转变冷却速度冷却得到马氏体组织,再回火后得到相应的性能。

许多文献[15]对于大型圆柱形工件的淬火冷却过程的应力状况进行了分析,认为热应力在表层是压应力,心部是拉应力,而组织应力则相反,材料最终的残余应力为二者之和。减少或避免表面的残余应力为拉应力,可有效防止淬火裂纹。

在Φ508 mm×70 mm规格P91钢管的热处理过程中,高温钢管在水槽中进行冷却时由于多支钢管相互接触或者与槽底的氧化铁皮接触造成接触部位的冷却速度明显低于未接触的部位,所以钢管不同部位(包括钢管周向和长度方向)存在冷却不一致,冷却速度快的部位和冷却速度慢的部位存在不同的热应力和组织应力。两支钢管相互接触处的冷却速度慢、热应力小,同时该处在高温相变时的缓慢冷却效应,使得该处材料在表层冷却时淬火冷却速度显著减少,而心部冷却的冷却速度并未有明显的改变,所以心部对表层产生的相变应力相对较大,从而在钢管表层上体现为以组织应力为主的拉应力。当残余应力为拉应力并且超过材料的抗拉强度就有可能产生了裂纹,裂纹起源于钢管外表面。P91大直径钢管的表面淬火裂纹形成的根本原因是钢管在淬火冷却时存在不同部位冷却不一致情况,冷却速度慢的位置发生淬火裂纹。

淬火裂纹的真正形成原因,不是快速冷却(包括马氏体转变区内)本身,而是工件局部位置在高温临界温度区内的冷却速度显著减缓,因而没有均匀淬硬所致。

4 改进措施

通过以上分析,可以确定大直径厚壁P91钢管的淬火裂纹是由热处理过程中的冷却不均匀造成的,为了杜绝淬火裂纹,就必须减少淬火后的冷却不均匀现象,制定相应的生产工艺措施,避免生产过程中的各种不规范行为,包括以下措施:

(1)P91钢管在正火冷却过程中不允许3支同时放入水槽中冷却;2支钢管同时冷却时,须用链条或其他工具将2支钢管隔开,避免冷却不均匀;

(2)将水冷槽槽底的氧化铁皮清理干净,保证槽底的氧化铁皮不高于支撑架;或者采用旋转内淋外喷装置进行冷却。

采用以上改进措施后未发现大直径厚壁P91钢管的淬火裂纹。

5 结 语

(1)通过对大直径厚壁P91钢管的外表面裂纹进行分析,可以确定其为淬火裂纹。

(2)淬火裂纹的形成原因是钢管在水槽中冷却时存在冷却不均匀现象。

(3)规范工艺操作或改进工艺方式可避免淬火裂纹。