基于熔融盐加热的甲烷蒸汽重整制氢反应器的熵产生率和氢气产率分析

李鹏蕾,陈林根,夏少军,张磊,王超,冯辉君

基于熔融盐加热的甲烷蒸汽重整制氢反应器的熵产生率和氢气产率分析

李鹏蕾1,陈林根2,3*,夏少军2,3,张磊1,王超1,冯辉君2,3

(1.海军工程大学动力工程学院,湖北省 武汉市 430033;2.武汉工程大学热科学与动力工程研究所,湖北省 武汉市 430205;3.武汉工程大学机电工程学院,湖北省 武汉市 430205)

太阳能热化学储能能够有效解决太阳能时间和空间分布不均的问题。在工业甲烷蒸汽重整反应器模型的基础上,利用有限时间热力学理论建立了基于熔融盐加热的甲烷蒸汽重整反应器(steam methane reforming reactor heated by molten salt,MS-SMRR)模型,得到了MS-SMRR的设计参数,并分析了MS-SMRR的几何参数和操作参数对氢气产率和总熵产生率的影响规律。结果表明:在氢气产率一定时,逆流参考反应器比顺流参考反应器的总熵产生率低,且消耗的熔融盐少;增大熔融盐进口温度和减小反应混合物进口压力能够显著提高MS-SMRR的氢气产率。研究结果对实际MS-SMRR的优化设计具有一定的理论指导意义。

热化学储能;甲烷蒸汽重整反应器;熔融盐;熵产生率;氢气产率;有限时间热力学

0 引言

绿色、清洁、可再生的太阳能能够有效应对化石能源短缺和环境污染加剧等问题,但它也存在着稳定性差、时间和空间分布不均的缺点[1-6]。热化学储能能够有效解决太阳能时间分布不均的问题[7-11]。其中,利用甲烷蒸汽重整(steam methane reforming,SMR)反应和CO2加氢合成甲醇反应能够将太阳能转化为甲醇的化学能[1,12]。在该过程中,利用SMR反应高效地合成氢气具有重要的意义。

SMR反应是高温强吸热反应,在传统的SMR制氢过程中,天然气一般既作为反应物参与反应,又作为燃料为反应提供热量。其中燃烧过程所消耗的能量占总能量的52%~68%[13]。为了降低天然气的消耗量和温室气体CO2的排放量,本文考虑以太阳能加热的熔融盐[14-15]作为载热体为反应器提供热量[16-18]。太阳能SMR制氢流程主要由太阳能聚合储能设备和SMR制氢模块2部分组成。太阳能聚合储能设备将加热的高温态熔融盐存储在热存储罐中,热存储罐中的熔融盐由泵抽入SMR制氢模块,为反应器提供热量,再经过一系列其他过程后,低温态的熔融盐回到冷存储罐中,冷存储罐中的熔融盐经过太阳能接收器吸收热量后又回到热存储罐中[16]。

相对于“开源”,利用热力学的分析方法提高SMR反应器的效率也可以降低成本。对SMR反应器的热力学研究可分为“能”分析[13,19-21]、“熵”分析[22]和“㶲”分析[23-26]。以上分析都是基于平衡状态或可逆过程,然而,SMR反应器中的化学反应过程、反应混合物在转化管内的流动过程以及熔融盐与反应混合气之间的传热过程均为不可逆过程。因此,采用以上分析方法得到的结果与真实结果相比必然有较大的差距。有限时间热力学[27-39]作为现代热力学理论的一个新分支(工程界也称为“熵产最小化”理论[40-44]),通过将热力学、传热学、流体力学和化学反应动力学等传输科学的基础理论相结合,利用最优控制理论等方法研究各种不可逆过程,能有效弥补经典热力学在解决不可逆过程性能优化问题上的不足。

工业反应器的基本性能指标是反应物的转化率或产物的产率。不少学者以反应物的转化率最大或产物的产率最大为目标,优化了合成氨反应器[45]、SMR反应器[46-49]和硫酸(H2SO4)分解反应器[50]等。熵产分析和熵产生最小化是改善或优化工程系统热力学性能的有效工具。根据Gouy-Stodola理论可知,不可逆过程损失功等于环境温度与过程熵产的乘积。因此,以熵产生最小化为目标能够有效提高能量的利用效率。在研究稳态系统时,一般以熵产生率(entropy generation rate,EGR)最小为优化目标。Kjelstrup的团队[51-55]以EGR最小为优化目标,优化了CO2加氢合成CH3OH反应器[51]、合成氨反应器[52]、SO2氧化反应器[53]和SMR反应器[54-55]的性能。陈林根的团队[56-61]以EGR最小为优化目标,优化了SMR反应器[56-57]、逆水气变换反应器[58]、CO2加氢合成CH3OH反应器[59]和CO2加氢合成低碳烯烃反应器[60]的性能,并分析了CO2加氢合成低碳烯烃反应器的比熵产率(总EGR/氢气产率)性能[61]。

Giaconia等[16]提出了3种基于熔融盐加热的甲烷蒸汽重整反应器(SMR reactor heated by molten salt,MS-SMRR)制氢的流程,利用AspenPlus仿真软件对各流程进行了分析。Piemonte等[17]利用LCA软件(Simapro7)对MS-SMRR制备Hythane®的设备进行了生命周期评估。Falco等[18]建立了二维MS-SMRR模型,分析了空速、反应器长度和反应混合物进口温度对甲烷转化率的影响。以上MS-SMRR的研究主要关注MS-SMRR制氢或氢烷(Hythane®)的流程和甲烷的转化率,未考虑反应器中的几何参数和操作参数对反应器总EGR的影响规律。为此,在工业SMR反应器模型[49,55,62]的基础上,考虑催化剂颗粒模型和传热模型,建立一维MS-SMRR模型,研究熔融盐的流动布置方式、反应器的几何参数和操作参数对氢气产率、甲烷转化率和反应器总EGR的影响规律,最后得到MS-SMRR的简化模型,为MS-SMRR进一步优化做准备。

1 MS-SMRR模型

1.1 模型描述及假设

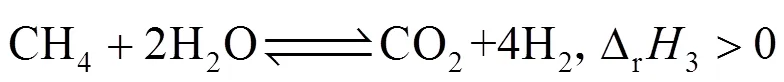

SMR反应器在600~900 K、1.5~4.0 MPa的条件下进行反应。Xu等[63-64]研究了SMR反应机理,给出了发生在催化剂表面的3个主要反应:

太阳能SMR制氢流程如图1所示,数根充满了催化剂的转化管垂直布置在转化炉内。由太阳能加热的熔融盐源源不断地流入转化炉,对转化管内的反应混合物进行加热。为简化问题,本文取其中一根转化管为研究对象,建立一维拟均相换热式活塞流反应器模型,如图2所示。该反应器由2个同心套管组成,其中外套管为环状加热管,内套管为转化管。环状加热管内的高温熔融盐通过转化管的管壁为转化管内的反应混合物提供热量,在适宜的温度条件下,SMR反应在转化管内的催化剂表面上进行。当熔融盐的流动方向与反应混合物流动方向一致时,称为顺流反应器;当熔融盐的流动方向与反应混合物流动方向相反时,称为逆流反应器。

图1 太阳能SMR制氢流程图

图2 一维拟均相活塞流反应器模型

在化学反应器的设计中,合理的模型假设和参数取值能够在不影响结果的前提下提高计算效率。本文对转化管模型作以下假设:1)反应在稳态条件下进行[62];2)反应混合物在轴向上无返混,在径向上混合均匀[62];3)忽略催化剂颗粒和反应混合气之间的温度梯度和浓度梯度[62];4)忽略转化管内的积碳问题[46,63-64];5)将混合气体视为理想气体[62]。

对环状加热管作以下假设:1)忽略径向的温度和浓度梯度[55];2)忽略轴向的压降损失[55]。

对催化剂颗粒作以下假设:1)忽略催化剂颗粒内的温度梯度[55];2)催化剂为球形颗粒[64]。

表1为工业SMR反应器的几何参数、操作参数和催化剂的物理参数[62,64]。本文的顺流参考反应器和逆流参考反应器数据均按照表1取值。

表1 工业SMR反应器参数

1.2 转化管模型

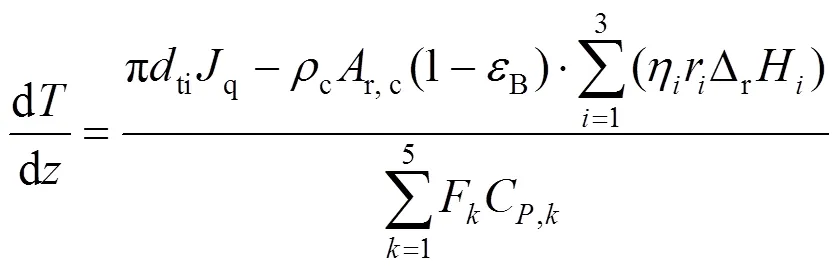

反应混合物的轴向温度变化由能量守恒方程描述[62]:

反应混合物在转化管内的压降由Hicks方程给出[66]:

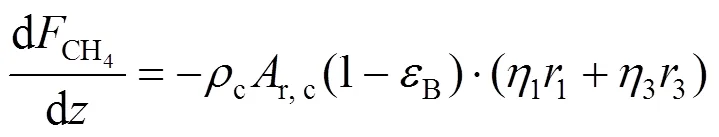

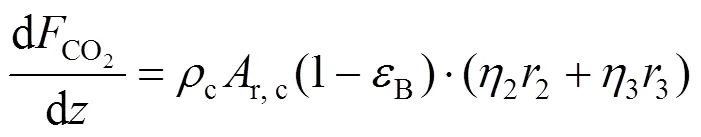

摩尔数守恒方程为:

1.3 环状加热管模型

1.4 传热模型

转化管外壁上的能量守恒方程[68]为

反应混合物和转化管内壁间的总传热系数[62]表示为

转化管内壁上的能量守恒方程[68]为

通过转化管内壁的热流密度[68]为

1.5 催化剂颗粒模型

内扩散有效因子定义[48,59,70]为

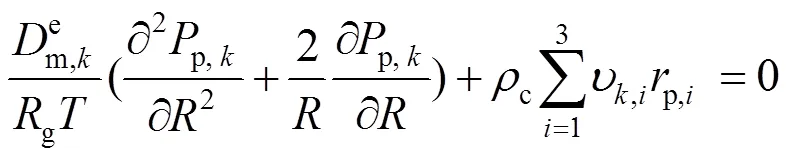

由组分平衡得到催化剂颗粒内部各组分的分压[48,59]:

组分平衡方程的边界条件为:

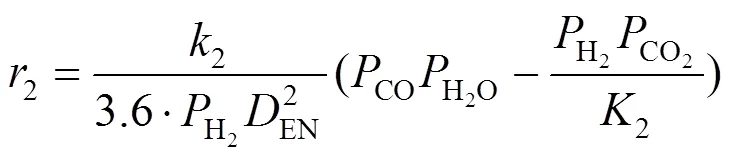

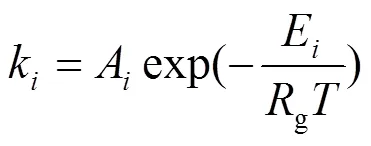

1.6 反应动力学模型

反应(1)—(3)的化学反应速率常数[63-64]为

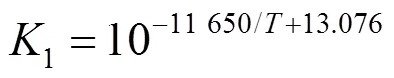

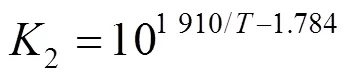

反应(1)—(3)的化学反应平衡常数[63-64]为:

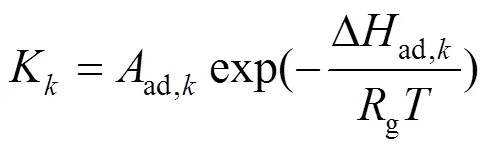

各组分的吸附常数[63-64]为

1.7 反应器的熵产生率

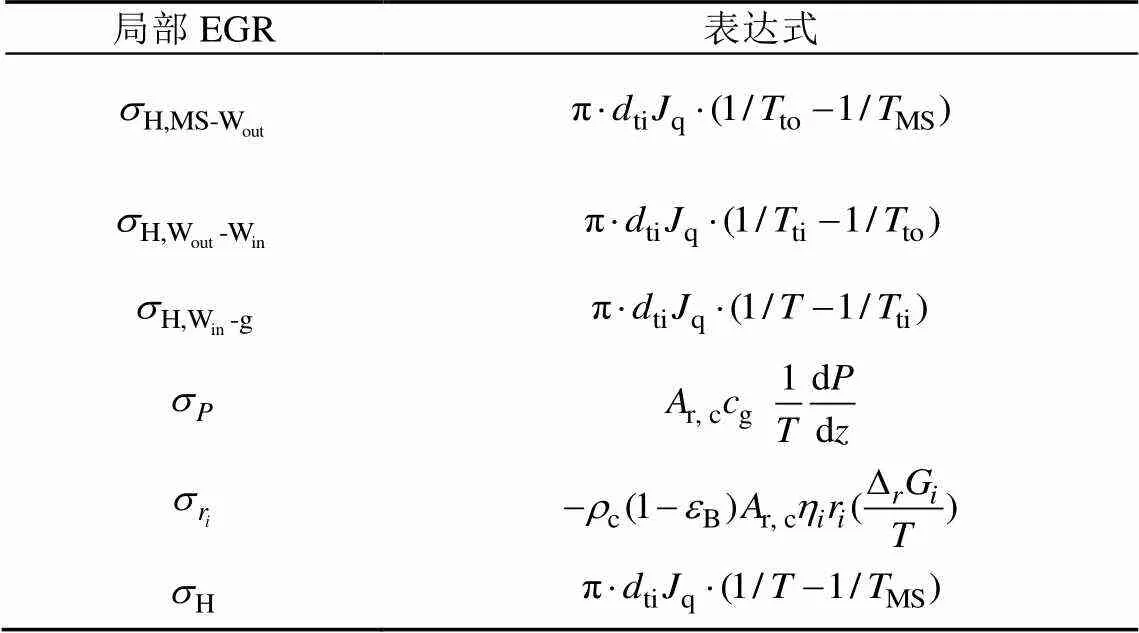

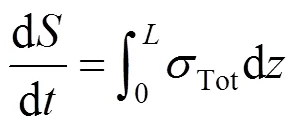

EGR表征了系统的不可逆性,由非平衡热力学理论可知,系统内的总EGR等于系统内所有不可逆过程的“流”和“力”的乘积之和[71-72]。反应器的局部总EGR为

表2给出了以上不可逆过程的局部EGR的表达式。系统的总EGR表示为

表2 系统内主要不可逆过程的局部EGR

2 参考反应器的设计

2.1 数值解法

本文的数学模型包含了8个一阶常微分方程、1个二阶常微分方程和多个代数方程。由于方程数量多且相互之间都有关联,无法得到解析解,因此,需要对模型进行数值求解。顺流和逆流参考反应器模型的求解分别属于常微分方程组的初值和边值问题;催化剂颗粒模型的求解属于二阶微分方程组的边值问题;传热模型中能量守恒方程的求解属于非线性方程组求解问题。

常微分方程组初值问题采用四阶龙格库塔法求解;常微分方程组的边值问题首先采用打靶法将其转化为常微分方程组的初值问题,再用四阶龙格库塔法求解。微分方程组的两点边值问题直接采用MATLAB 的 bvp4c求解器进行求解;非线型方程组采用fsolve进行求解。

2.2 参考反应器的数值计算

参考反应器的设计包含了4个主要步骤:1)确定反应器的几何参数;2)确定反应器内除熔融盐进口的摩尔流率之外的其他操作参数;3)选定催化剂和对应的反应动力学方程;4)在氢气产率给定的情况下,根据熔融盐进口的摩尔流率、反应器的总EGR、熔融盐出口温度和反应混合物出口温度等指标,确定熔融盐最佳的布置方式和熔融盐进口的摩尔流率。图3—6分别给出了在氢气产率为1 mol/s时,顺流和逆流参考反应器的热力学性能。

图3 顺流反应器的温度和传热系数分布

图4 逆流反应器的温度和传热系数分布

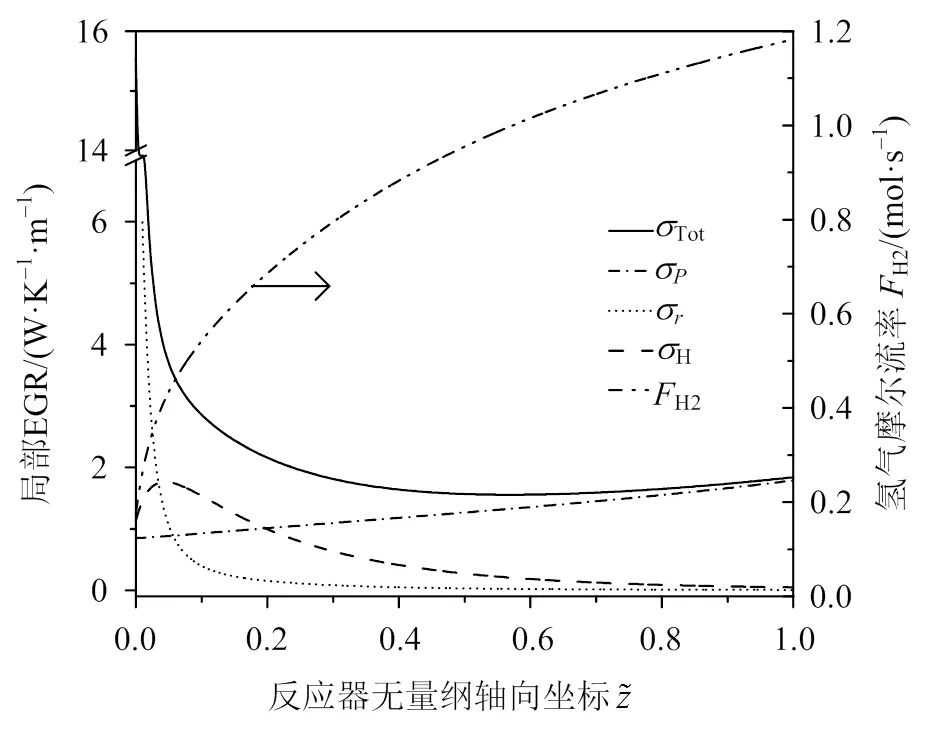

图5、6分别给出了顺流和逆流参考反应器中局部EGR和氢气摩尔流率的沿程变化规律。可见,顺流和逆流参考反应器的局部EGR无显著差异,在反应器进口附近,化学反应引起的局部EGR占主导地位,随着反应速率降低,化学反应引起的局部EGR逐渐减小,最终接近于0。在反应器进口附近,传热引起的局部EGR仅次于化学反应引起的局部EGR,随着熔融盐和反应混合物之间温差的变化,传热引起的局部EGR呈现出先增大后减小的趋势。反应混合物在催化剂床层中的黏性流动引起的局部EGR沿反应器轴向线性增大,这是由于随着化学反应的进行,反应混合物的摩尔流率增大,导致反应混合物流速增大,黏性流动引起的局部EGR也增大。在氢气产率固定的约束条件下,顺流和逆流参考反应器在出口处的氢气产率是一致的,然而2个参考反应器的氢气摩尔流率曲线并不完全一致,逆流参考反应器的氢气摩尔流率分布更均匀。

图5 顺流反应器的局部EGR和氢气摩尔流率

图6 逆流反应器的局部EGR和氢气摩尔流率

表3 顺流和逆流参考反应器的性能对比

综上所述,熔融盐采取逆流的布置方式,其进口的摩尔流率为32 mol/s。

3 参考反应器的性能分析

参考反应器中不同的几何参数和操作参数对反应器的性能指标影响不同。本文将研究熔融盐进口温度、反应混合物进口温度和反应混合物进口压力对反应器的氢气产率和总EGR等的影响规律。

图7给出了参考反应器的EGR、甲烷转化率、氢气和一氧化碳产率随熔融盐进口温度的变化规律。由图7(a)可见,随着熔融盐进口温度的增加,黏性流动、化学反应和传热引起的EGR均呈线性增加,其中,传热引起的EGR的曲线斜率最大,这是因为随着熔融盐进口温度的增加,熔融盐为反应混合物提供的热流率增大。由图7(b)可见,熔融盐进口温度的增加使反应混合物温度增加,导致吸热反应(1)和(3)的化学平衡向正向移动,从而使甲烷转化率和氢气产率增大。由于氢气产率增大,水气变换反应的正向反应受到抑制,因此,一氧化碳的产率也随熔融盐进口温度的增大而增大。反应混合物温度的升高会引起化学反应速率增大,使化学反应引起的EGR增大,导致吸热反应(1)和(3)的化学平衡向正向移动,从而造成反应混合物的表面流速增大,致使黏性流动引起的EGR增大。

图8给出了参考反应器的EGR、甲烷转化率、氢气和一氧化碳产率随反应混合物进口温度的变化规律。由图8 (a)可见,随着反应混合物进口温度的增加,黏性流动和化学反应引起的EGR增大,而传热引起的EGR则减小,总EGR先减小后增大。由图8(b)可见,随着反应混合物进口温度的增加,氢气产率和甲烷转化率均有提高。由图4、6可知,反应混合物进口温度对反应器进口部分各不可逆过程的EGR影响较大,同时,提高反应混合物进口温度有利于提高反应器进口的反应速率,进而提高氢气产率。因此,可以通过优化反应混合物的进口温度降低反应器的总EGR,同时提高氢气产率。

图7 参考反应器的EGR、甲烷转化率、氢气和一氧化碳产率随熔融盐进口温度的变化规律

图9给出了参考反应器的EGR、甲烷转化率、氢气和一氧化碳产率随反应混合物进口压力的变化规律。由图9(a)可以看出,随着反应混合物进口压力的增大,黏性流动引起的EGR和总EGR减小,传热和化学反应引起的EGR变化不大。由图9(b)可以看出,随着反应混合物进口压力的增大,甲烷转化率、氢气和一氧化碳产率均减小。根据勒夏特列原理,压力增大时,化学平衡向压力减小方向移动。对于反应(1)和反应(3),减小压力有利于其平衡向正向移动;对于反应(2),压力变化对其化学反应的平衡无影响。因此,甲烷转化率、氢气产率、一氧化碳产率和总EGR均随压力减小而增大。

图8 参考反应器的EGR、甲烷转化率、氢气和一氧化碳产率随反应混合物进口温度的变化规律

由图7—9可知,增大熔融盐进口温度和减小反应混合物进口压力能够显著提高甲烷转化率和氢气产率;反应器的总EGR随反应混合物进口温度的变化有极小值。

4 参考反应器的模型简化

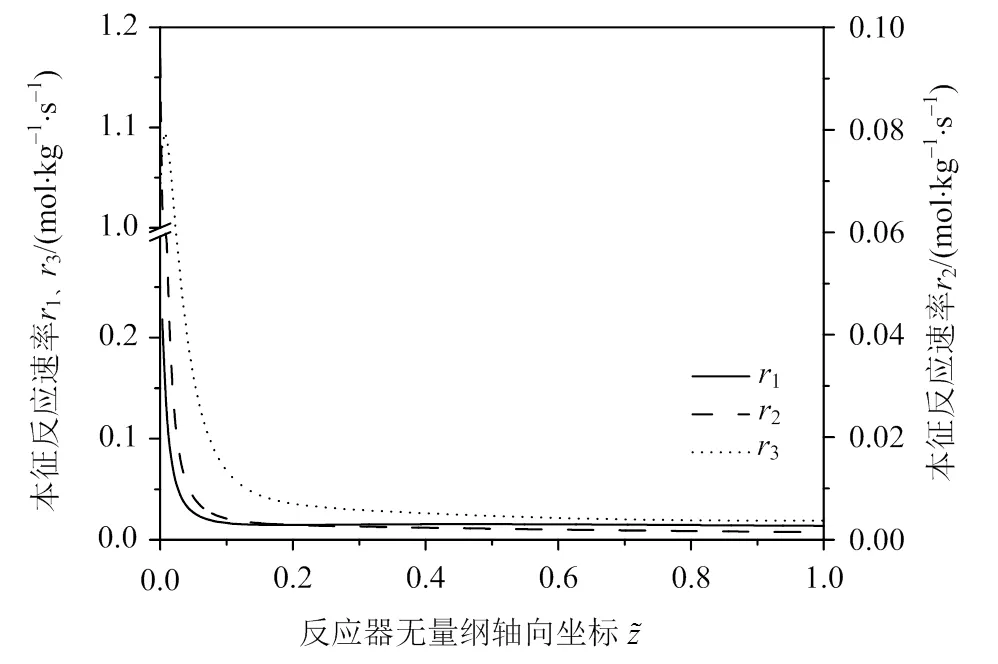

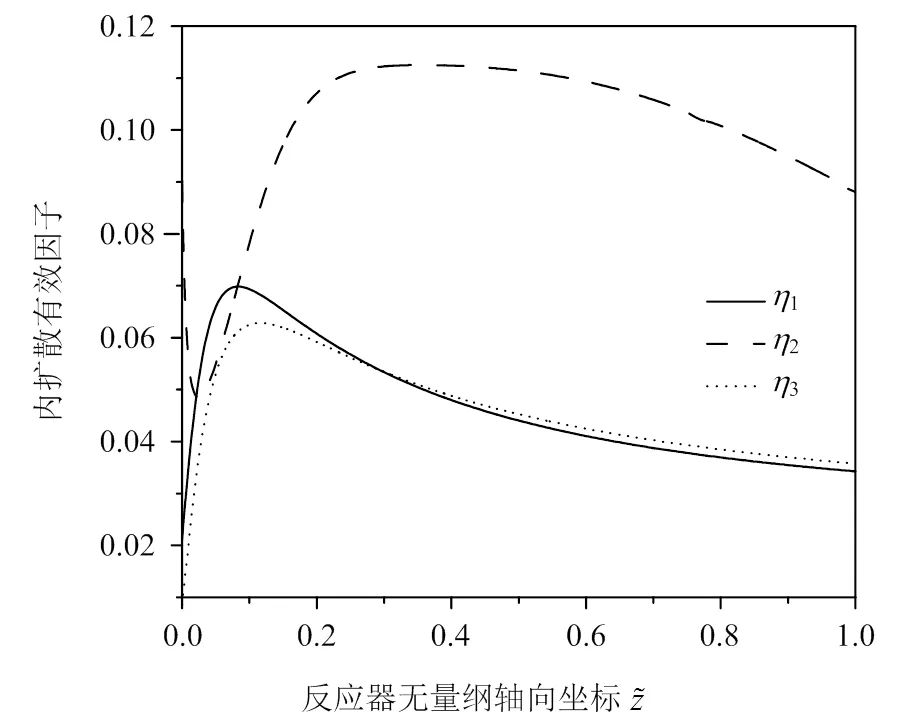

参考反应器的几何参数和操作参数对其性能有较大的影响,对参考反应器进行优化具有重要意义。但参考反应器的模型内包含了复杂的催化剂颗粒模型,催化剂颗粒模型求解耗时较长。在研究反应器最优性能的过程中,不可避免地会涉及到循环迭代,模型的求解耗时更长。因此,本文将对催化剂颗粒模型进行简化。

图10 各反应的本征反应速率随反应器无量纲轴向坐标的变化规律

图11 各反应的内扩散有效因子随反应器无量纲轴向坐标的变化规律

表4 内扩散有效因子对参考反应器关键参数的影响

5 结论

利用有限时间热力学理论重点研究了MS-SMRR性能,在传统SMR反应器模型的基础上考虑了环状加热管、传热和催化剂颗粒模型,在氢气产率最大,以及包含传热、压降和化学反应引起的总EGR最小的目标下,得到了参考反应器的设计参数,并分析了MS-SMRR的几何参数和操作参数对反应器的氢气产率和总EGR的影响规律。最后,结合SMR反应器的研究,对MS-SMRR模型中的传热模型和催化剂颗粒模型进行了简化。结果表明:

1)在氢气产率一定时,逆流参考反应器比顺流参考反应器的总EGR低,且消耗的熔融盐少;

2)增大熔融盐进口温度和减小反应混合物进口压力能够显著提高氢气产率;

3)反应混合物和熔融盐之间的总换热系数沿反应器轴向近似为常数;

研究结果对实际MS-SMRR的优化设计具有一定的理论指导意义。

[1] Shih C F,Zhang T,Li J,et al.Powering the future with liquid sunshine[J].Joule,2018,2:1-25.

[2] Solangi K H,Islam M R,Saidur R,et al.A review on global solar energy policy[J].Renewable Sustainable Energy Reviews,2011,15(4):2149-2163.

[3] 范洁,杜凤丽,孙建朝.太阳能热发电最低投资定量分析[J].华电技术,2018,40(10):69-72.

Fan J,Du F L,Sun J Z.Minimum quantitative analysis for solar thermal power generation[J].Huadian Technology,2018,40(10):69-72.

[4] 郝欣,王江江.太阳能辅助燃气-蒸汽联合循环的冷热电联产系统[J].分布式能源,2019,4(6):29-34.

Hao X,Wang J J.A combined cooling,heating and power system based on solar-assisted gas-steam combined cycle[J].Distributed Energy,2019,4(6):29-34.

[5] 刘泰秀,刘启斌,隋军,等.基于太阳能热化学的分布式供能系统热力学性能及碳排放分析[J].发电技术,2020,41(3):212-219.

Liu T X,Liu Q B,Sui J,et al.Thermodynamic performance and carbon emission analysis of distributed energy supply system based on solar thermochemistry[J].Power Generation Technology,2020,41(3):212-219.

[6] 童家麟,吕洪坤,李汝萍,等.国内光热发电现状及应用前景综述[J].浙江电力,2019,38(12):25-30.

Tong J L,Lü H K,Li R P,et al.Review on status and application prospect of domestic CSP generation[J].Zhejiang Electric Power,2019,38(12):25-30.

[7] Sheu E J,Mokheimer E M A,Ghoniem A F.A review of solar methane reforming systems[J].International Journal of Hydrogen Energy,2015,40(38):12929-12955.

[8] Abedin A H,Rosen M A.A critical review of thermochemical energy storage systems[J].The Open Renewable Energy Journal,2011,4(1):42-46.

[9] Wang H S,Liu M K,Kong H,et al.Thermodynamic analysis on mid/low temperature solar methane steam reforming with hydrogen permeation membrane reactors[J].Applied Thermal Engineering,2018:S1359431118310366.

[10] Pantoleontos G,Koutsonikolas D,Lorentzou S,et al.Dynamic simulation and optimal heat management policy of a coupled solar reforming-heat storage process[J].Chemical Engineering Research & Design,2018,131:600-616.

[11] 杨昌儒,林仕立,宋文吉,等.复合储能对提升太阳能利用率的仿真研究[J].电网与清洁能源,2018,34(11):52-58.

Yang C R,Lin S L,Song W J,et al.Simulation study in the promotion of solar energy utilization by multi-energy storage[J].Power System and Clean Energy,2018,34(11):52-58.

[12]Olah G A,Goeppert A,Prakash G K S.Beyond oil and gas:the methanol economy[M].2nd ed. Hoboken,New Jersey,USA:Wiley-VCH,2006.

[13] Lutz A E,Bradshaw R W,Keller J O,et al.Thermodynamic analysis of hydrogen production by steam reforming[J].International Journal of Hydrogen Energy,2003,28(2):159-167.

[14] Zavoico A B.Solar power tower design basis document,revision 0[R].San Francisco,CA:Sandia National Laboratories,2001.

[15] 桑丽霞,刘晓倩,黄莹,等.太阳能甲烷重整反应的研究进展[J].天然气化工,2009,34(3):67-71.

Sang L X,Liu X Q,Huang Y,et al.Progress in research of solar reforming of methane[J].Natural Gas Chemical Industry,2009,34(3):67-71.

[16] Giaconia A,de Falco M,Caputo G,et al.Solar steam reforming of natural gas for hydrogen production using molten salt heat carriers[J].AIChE Journal,2008,54(7):1932-1944.

[17] Piemonte V,Falco M D,Giaconia A,et al.Production of enriched methane by a molten-salt concentrated solar power plant coupled with a steam reforming process:an LCA study[J].International Journal of Hydrogen Energy,2012,37(15):11556-11561.

[18] Falco M D,Caputo G,Frattari S,et al.Solar steam reforming for enriched methane production:reactor configurations modeling and comparison [J].International Journal of Hydrogen Energy,2014,39(26):13979-13990.

[19] Dilmaç Ö F,Özkan S K.Energy and exergy analyses of a steam reforming process for hydrogen production [J].International Journal of Exergy,2008,5(2):241-248.

[20] Özkara-Aydınoglu Ş.Thermodynamic equilibrium analysis of combined carbon dioxide reforming with steam reforming of methane to synthesis gas [J].International Journal of Hydrogen Energy,2010,35(23):12821-12828.

[21] Tabrizi F F,Mousavi S A H S,Atashi H.Thermodynamic analysis of steam reforming of methane with statistical approaches[J].Energy Conversion Management,2015,103:1065-1077.

[22] Wegeng R,Diver R,Humble P.Second law analysis of a solar methane reforming system[J].Energy Procedia,2014,49:1248-1258.

[23] Bargigli S,Raugei M,Ulgiati S.Comparison of thermodynamic and environmental indexes of natural gas,syngas and hydrogen production processes [J].Energy,2004,29(12/15):2145-2159.

[24] Simpson A P,Lutz A E.Exergy analysis of hydrogen production via steam methane reforming [J].International Journal of Hydrogen Energy,2007,32(18):4811-4820.

[25] 陈博,廖祖维,王靖岱,等.烃类蒸汽重整制氢装置及碳排放分析[J].石油学报(石油加工),2012,28(4):662-669.

Chen B,Liao Z W,Wang J D,et al.Exergy analysis of hydrogen production by steam reforming of hydrocarbons and its carbon emission evaluation[J].Acta Petrolei Sinica (Petroleum Processing Section),2012,28(4):662-669.

[26] Hajjaji N,Pons M,Houas A,et al.Exergy analysis:an efficient tool for understanding and improving hydrogen production via the steam methane reforming process[J].Energy Policy,2012,42:392-399.

[27] Andresen B,Berry R S,Ondrechen M J,et al.Thermodynamics for processes in finite time [J].Accounts of Chemical Research,1984,17(8):266-271.

[28] Chen L G,Wu C,Sun F R.Finite time thermodynamic optimization or entropy generation minimization of energy systems[J].Journal of Non-equilibrium Thermodynamics,1999,24(4):327-359.

[29] Hoffman K H,Burzler J,Fischer A,et al.Optimal process paths for endoreversible systems[J].Journal of Non-equilibrium Thermodynamics,2003,28(3):233-268.

[30] 陈林根.不可逆过程和循环的有限时间热力学分析[M].北京:高等教育出版社,2005.

Chen L G.Finite time thermodynamic analysis of irreversible processes and cycles[M].Beijing:Higher Education Press,2005.

[31] Schön J C.Finite-time thermodynamics and the optimal control of chemical syntheses[J].Zeitschrift Fur Anorganische Und Allgemeine Chemie,2009,635(12):1794-1806.

[32] Andresen B.Current trends in finite-time thermodynamics[J].Angewandte Chemie International Edition,2011,50(12):2690-2704.

[33] 毕月红,陈林根.空气热泵性能有限时间热力学优化[M].北京:科学出版社,2017.

Bi Y H,Chen L G.Finite-time thermodynamic optimization of air heat pump performance[M].Beijing:Science Press,2017.

[34] 陈林根,夏少军.不可逆过程的广义热力学动态优化[M].北京:科学出版社,2017.

Chen L G,Xia S J.Generalized thermodynamic-optimization of irreversible processes[M].Beijing:Science Press,2017.

[35] 陈林根,夏少军.不可逆循环的广义热力学动态优化:热力与化学理论循环[M].北京:科学出版社,2018.

Chen L G,Xia S J.Generalized thermodynamic-optimization of irreversible cycles:thermodynamic and theoretical cycles[M].Beijing:Science Press,2018.

[36] 陈林根,夏少军.不可逆循环的广义热力学动态优化:工程热力装置与广义机循环[M].北京:科学出版社,2018.

Chen L G,Xia S J.Generalized thermodynamic-optimization of irreversible cycles:engineering thermodynamic plants and generalized engine cycles[M].Beijing:Science Press,2018.

[37] Badescu V.Optimal Control in Thermal Engineering [M].New York:Springer,2017.

[38] Zöller N.Optimization of Stochastic Heat Engines in the Underdamped Limit[M].Fachmedien Wiesbaden:Springer,2017.

[39] 陈林根,夏少军.不可逆过程广义热力学动态优化研究进展[J].中国科学:技术科学,2019,49(9):981-1022.

Chen L G,Xia S J.Progresses in generalized thermodynamic dynamic-optimization of irreversible processes[J].Scientia Sinica:Technologica,2019,49(9):981-1022.

[40] Bejan A.Entropy generation through heat and fluid flow[M].New York:Wiley,1982.

[41] Bejan A.Entropy generation minimization:the new thermodynamics of finite-size devices and finite-time processes[J].Journal of Applied Physics,1996,79(3):1191-1218.

[42] Bejan A.Notes on the history of the method of entropy generation minimization (finite time thermodynamics) [J].Journal of Non-equilibrium Thermodynamics,1996,21(3):239-242.

[43] Bejan A.Entropy generation minimization[M].Boca Raton FL:CRC Press,1996.

[44] Bejan A.Entropy generation minimization,exergy analysis,and the constructal law[J].Arabian Journal for Science and Engineering,2013,38(2):329-340.

[45] Mansson B,Andresen B.Optimal temperature profile for an ammonia reactor[J].Industrial & Engineering Chemistry Process Design and Development,1986,25(1):59-65.

[46] Piña J,Schbib N S,Bucalá V,et al.Influence of the heat-flux profiles on the operation of primary steam reformers[J].Industrial & Engineering Chemistry Research,2001,40(23):5215-5221.

[47] Piña J,Bucalá V,Borio D O.Optimization of steam reformers:heat flux distribution and carbon formation [J].International Journal of Chemical Reactor Engineering,2003,1(1):1-25.

[48] Pantoleontos G,Kikkinides E S,Georgiadis M C.A heterogeneous dynamic model for the simulation and optimization of the steam methane reforming reactor [J].International Journal of Hydrogen Energy,2012,37:16346-16358.

[49] Li P L,Chen L G,Xia S J,et al.Maximum hydrogen production rate optimization for tubular steam methane reforming reactor[J].International Journal of Chemical Reactor Engineering,2019,17(9):20180191.

[50] Wang C,Chen L G,Xia S J,et al.Maximum production rate optimization for sulphuric acid decomposition process in tubular plug-flow reactor[J].Energy,2016,99:152-168.

[51] Kjelstrup S,Johannessen E,Røsjorde A,et al.Minimizing the entropy production of the methanol producing reaction in a methanol reactor [J].International Journal of Applied Mathematics and Computer Science,2000,3(4):147-153.

[52] Nummedal L,Kjelstrup S,Costea M.Minimizing the entropy production rate of an exothermic reactor with a constant heat-transfer coefficient:the ammonia reaction [J].Industrial & Engineering Chemistry Research,2003,42(5):1044-1056.

[53] Johannessen E,Kjelstrup S.Minimum entropy production rate in plug flow reactors:an optimal control problem solved for SO2oxidation[J].Energy,2004,29(12/15):2403-2423.

[54] Nummedal L,Røsjorde A,Johannessen E,et al.Second law optimization of a tubular steam reformer[J]. Chemical Engineering and Processing,2005,44(4):429-440.

[55] Wilhelmsen Ø,Johannessen E,Kjelstrup S.Energy efficient reactor design simplified by second law analysis[J].International Journal of Hydrogen Energy,2010,35(24):13219-13231.

[56] 敖晨阳,夏少军,宋汉江,等.线性唯象传热条件下甲烷蒸汽重整反应器熵产生最小[J].中国科学:技术科学,2018,48(1):25-38.

Ao C Y,Xia S J,Song H J,et al.Entropy generation minimization of steam methane reforming reactor with linear phenomenological heat transfer law[J].Scientia Sinica:Technologica,2018,48(1):25-38.

[57] Li P L,Chen L G,Xia S J,et al.Entropy generation rate minimization for steam methane reforming reactor heated by molten salt[J].Energy Reports,2020,6:685-697.

[58] Zhang L,Chen L G,Xia S J,et al.Entropy generation minimization for reverse water gas shift (RWGS) reactors[J].Entropy,2018,20(6):415.

[59] Li P L,Chen L G,Xia S J,et al.Entropy generation rate minimization for methanol synthesis via a CO2hydrogenation reactor[J].Entropy,2019,21(2):174.

[60] Zhang L,Xia S J,Chen L G,et al.Entropy generation rate minimization for hydrocarbon synthesis reactor from carbon dioxide and hydrogen[J].International Journal of Heat and Mass Transfer,2019,137:1112-1123.

[61] Chen L G,Zhang L,Xia S J,et al.Entropy generation minimization for CO2hydrogenation to light olefins [J].Energy,2018,147:187-196.

[62] Falco M D,Paola L D,Marrelli L.Heat transfer and hydrogen permeability in modelling industrial membrane reactors for methane steam reforming [J].International Journal of Hydrogen Energy,2007,32(14):2902-2913.

[63] Xu J G,Froment G F.Methane steam reforming,methanation and water-gas shift:I.intrinsic kinetics [J].AIChE Journal,1989,35(1):88-96.

[64] Xu J G,Froment G F.Methane steam reforming:II.diffusional limitations and reactor simulation [J].AIChE Journal,1989,35(1):97-103.

[65] Pushnov A S .Calculation of average bed porosity [J].Chemical and Petroleum Engineering,2006,42(1/2):14-17.

[66] Hicks R E.Pressure drop in packed beds of spheres [J].Industrial and Engineering Chemistry Research Fundamentals,1970,9(3):500-502.

[67] Gnielinski V.Heat transfer coefficients for turbulent flow in concentric annular ducts[J].Heat Transfer Engineering,2009,30(6):431-436.

[68] 杨世铭,陶文辁.传热学[M].4版.北京:高等教育出版社,2006.

Yang S M,Tao W Q.Heat transfer[M].4th edition.Beijing:Higher Education Press,2006.

[69] Yagi S,Wakao N.Heat and mass transfer from wall to fluid in packed beds [J].AIChE Journal,1959,5(1):79-85.

[70] Froment G F,Bischoff K B,Wilde D J.Chemical reactor analysis and design[M].New York:Wiley,1990.

[71] Kjelstrup S,Bedeaux D,Johannessen E,et al.Non- equilibrium thermodynamics of heterogeneous systems [M].Singapore:World Scientific,2008.

[72] Kjelstrup S,Bedeaux D,Johannessen E,et al.Non-equilibrium thermodynamics for engineers[M].Singapore:World Scientific,2010.

[73] Rahimpour M R,Aboosadi Z A,Jahanmiri A H.Differential evolution (DE) strategy for optimization of methane steam reforming and hydrogenation of nitrobenzene in a hydrogen perm-selective membrane thermally coupled reactor[J].International Journal of Energy Research,2013,37(8):868-878.

Entropy Generation Rate and Hydrogen Production Rate Analyses for Steam Methane Reforming Reactor Heated by Molten Salt

LI Penglei1, CHEN Lingen2,3*, XIA Shaojun2,3, ZHANG Lei1, WANG Chao1, FENG Huijun2,3

(1. College of Power Engineering, Naval University of Engineering, Wuhan 430033, Hubei Province, China; 2. Institute of Thermal Science and Power Engineering, Wuhan Institute of Technology, Wuhan 430205, Hubei Province, China;3. School of Mechanical & Electrical Engineering, Wuhan Institute of Technology, Wuhan 430205, Hubei Province, China)

Solar thermochemical energy storage can effectively solve the uneven distribution of solar energy in time and space.Based on the model of industrial methane steam reforming reactor, the model of steam methane reforming reactor heated by molten salt (MS-SMRR) was established by using finite time thermodynamics, and the design parameters of MS-SMRRwere obtained. The effects of geometric parameters and operation parameters of MS-SMRR on hydrogen production and total entropy production were analyzed. The results indicate that the total entropy generation rate and the consumption of the molten salt in a counter-flow reference reactor are smaller than those in a parallel-flow reference reactor when the hydrogen production rate is constant. The hydrogen production rate can be enhanced observably by increasing the inlet temperature of the molten salt and decreasing the inlet pressure of the mixture gas. The research results have certain theoretical guiding significance for the optimization design of actual MS-SMRR.

thermochemical energy storage;steam methane reforming reactor; molten salt; entropy generation rate; hydrogen production rate; finite-time thermodynamics

10.12096/j.2096-4528.pgt.19106

TK121

国家自然科学基金项目(51606218, 51976235);湖北省自然科学基金项目资助(2018CFB708);海军工程大学自主立项科研项目(20161504)。

Projected Supported by National Natural Science Foundation of China (51606218, 51976235); Natural Science Foundation of Hubei Province (2018CFB708); Self-topic Project of Naval University of Engineering (20161504).

2019-07-16。

(责任编辑 尚彩娟)