电厂宽负荷运行下蒸汽喷射器对低温多效蒸馏系统的影响

张友森,范江,丁涛,陈伟雄*,赵舒然,刘苗苗

电厂宽负荷运行下蒸汽喷射器对低温多效蒸馏系统的影响

张友森1,范江2,丁涛1,陈伟雄2*,赵舒然2,刘苗苗2

(1.神华国华(北京)电力研究院有限公司,北京市 朝阳区 100025;2.动力工程多相流国家重点实验室(西安交通大学),陕西省 西安市 710049)

淡水资源匮乏问题日益严重,火电厂耦合低温多效蒸馏(low-temperature multi-effect distillation,LT-MED)海水淡化技术因可有效降低制水成本而被广泛利用。利用Ebsilon软件对某电厂和低温多效蒸馏海水淡化耦合系统进行建模,分析了电厂宽负荷下蒸汽喷射器对水电联产系统热经济性的影响规律。研究结果表明:基于单级蒸汽喷射器的水电联产系统,以电厂75%THA工况设计下的蒸汽喷射器的性能最佳。对于带两级蒸汽喷射器的水电联产系统,当电厂负荷在75%THA工况时系统的制水电耗量相比单级蒸汽喷射器系统降低了13.65%,并且电厂负荷在50%THA工况以上时,带两级蒸汽喷射器系统的制水电耗量较单级蒸汽喷射器系统的低。

电厂宽负荷;蒸汽喷射器;低温多效蒸馏;海水淡化;热经济性

0 引言

海水淡化技术作为产生淡水的一种途径而受到人们重视。低温多效蒸馏(low-temperature multi-effect distillation,LT-MED)海水淡化技术具有的诸多优点使其成为主流的海水淡化技术,火电机组联合低温多效蒸馏海水淡化系统调峰成为一种新方法。电厂海水淡化岛的建立,使得电厂调峰的性能大大增强,因此在增加电网中清洁能源发电比例的同时,当电厂生成过量的蒸汽时,可以将蒸汽抽到海水淡化系统中生产淡水[1-3]。

沈胜强等[4]针对LT-MED海水淡化-发电联产系统,利用等效焓降理论探究了制水电耗量和制水燃料成本,降低抽汽压力,有利于降低制水能量成本,但是抽汽压力的下限应该满足蒸汽喷射器引射系数的要求。周少祥[5]分析了热电联产海水淡化系统造水比和单位当量电耗率,研究了热电联产LT-MED海水淡化系统利用蒸汽喷射器的节能效果,可大大提高热电联产海水淡化系统的性能。柴晓军[6]对带热压缩的LT-MED海水淡化系统进行了研究,并以4效低温多效海水淡化装置为基础提出了新的带热压缩的LT-MED海水淡化系统,并得到了给定初参数下该系统的最优设计。杨洛鹏等[7]建立了LT-MED系统数学模型,考虑了各种温差损失对系统的热力性能的影响,结果表明,蒸发器内除沫器和管道摩擦引起的温差损失随温度的降低而显著增加,降低顶值盐水温度,增加蒸发器的效数,可以提高系统的造水比,降低制水的能量成本。

周士鹤等[8]建立的模型考虑了由流动阻力和沸点升高引起的热力损失,分析了热力损失、进料方式、预热方式以及与蒸汽热力压缩器(thermal vapor compressor,TVC)相结合对系统热力性能的影响。马露露等[9]从热力发电厂供热方式及LT-MED供热需求考虑,提出了3种可行的联产工艺方式,包括“汽机抽汽–蒸汽压缩–低温蒸馏”、“汽机抽汽–蒸汽发生–低温蒸馏”和“汽机乏汽–低温蒸馏”,并对3种联产方式进行了能耗分析,反映了不同联产方式时淡化成本的区别。沈胜强等[10]建立了TVC对MED海水淡化装置性能的影响,讨论了对于一定设计条件下的海水淡化装置、蒸发器效数、TVC 引射蒸汽、工作蒸汽及抽汽位置和装置的造水比,结果表明,蒸发器效数、TVC 吸入蒸汽温度的增加都会提高造水比。解利昕等[11]针对其所建系统用MATLAB编程软件和图像㶲分析法,直观形象地显示了蒸汽压缩喷射器动力蒸汽侧与加热蒸汽侧之间具有较大的品位差。

近年来,火电机组常在较低的负荷下运行,电厂在宽负荷下运行蒸汽喷射器的性能对水电联产系统的热经济性具有重要意义。本文对水电联产系统的计算及分析是基于某 330MW凝汽式机组与某LT-MED-4 000 t/d海水淡化装置。汽轮机组共7级抽汽,LT-MED海水淡化装置的加热蒸汽来自汽轮机组的某段抽汽口。对不同设计工况下的单级蒸汽喷射器在电厂不同低负荷下进行了仿真计算,并分析了带两级蒸汽喷射器系统的热经济性,比较了单级蒸汽喷射器和两级蒸汽喷射器的性能,为电厂耦合海水淡化的水电联产系统运行及改造提供参考。

1 电厂海水淡化岛

1.1 LT-MED海水淡化系统

在电厂海水淡化岛中,分为电厂系统和海水淡化系统。本文利用Ebsilon软件对电厂系统和LT-MED海水淡化系统进行建模。Ebsilon软件是德国STEAG公司开发,被广泛用于电站的设计、改造和运行过程。本文建立的LT-MED海水淡化系统模型包括喷水减温器、蒸汽喷射器、凝汽器、闪蒸罐、泵和蒸发器等模块。其中,喷水减温器、凝汽器、闪蒸罐是利用Ebsilon软件自带模块,蒸汽喷射器和海水蒸发器是自编程模块计算。蒸汽喷射器模型参考Chen等[12]建立的模型,蒸发器模型参考高从堦等[13]建立的模型。系统各个模块都是根据质量平衡和能量平衡进行计算。在对该LT-MED海水淡化系统进行计算时,作了以下假设:

1)系统是稳态过程;

2)系统的热力损失只考虑盐水沸点升高;

3)各个模块的散热损失和流体的流动阻力忽略不计;

4)所有的冷凝过程均在恒压下进行;

5)产生的淡水均为纯水。

该海水淡化系统有6效蒸发器,海水的进料方式为平流进料和逆流进料相结合的方式,将6效蒸发器分为2组,每组采用逆流进料,组内采用平流进料。海水经过冷凝器预热后,由一级物料泵送往第4、5、6效,提浓后的海水汇集后由二级物料水泵送入第1、2、3效,这样既可以保留低物料水温时逆流进料节约蒸汽耗量的优点,又可以减少中间进料泵的数量,简化了系统流程,同时节约了单位制水量的电耗[14]。凝汽器中的循环冷却水是海水,海水经过凝汽器吸热后,一部分作为物料海水被利用,另一部分排入大海。LT-MED海水淡化系统如图1所示。

1—喷水减温器;2—蒸汽喷射器;3—蒸发器;4—凝结水泵;5—电动机;6—淡水闪蒸罐;7—海水闪蒸罐;8—海水物料泵;9—海水凝汽器。

该海水淡化系统的入口海水浓度为45g/ L,入口海水温度为29.4℃,经过海水凝汽器预热到43.1℃后,海水流量控制在540t/h,均分送往第4、5、6效作为进料海水。蒸汽喷射器的动力抽汽来自电厂的某抽汽口,由于电厂抽汽过热度较高,故先经喷水减温器使蒸汽降到160℃,引射蒸汽来自末效蒸发器产生的二次蒸汽,出口蒸汽经过喷水减温成饱和蒸汽后进入首效蒸发器。保证淡水产量167t/h不变的前提下,进入第1效蒸发器的加热蒸汽参数为25kPa、65℃、32.5t/h。每一效蒸发器的温差为3.1℃(管内加热蒸汽温度与管外二次蒸汽温度之差)。利用软件对上述LT-MED海水淡化系统进行建模,在100%淡水负荷下对各效蒸发器出口的海水流量模拟值与设计值进行比较,结果如表1所示。

表1 100%淡水负荷下各效蒸发器出口海水流量误差对比

由表1可以看到,各效蒸发器出口的海水流量模拟值与设计值误差均在0.68%以内,吻合度较高,说明该LT-MED海水淡化系统可行。

蒸汽喷射器是一种不直接消耗机械功而提升蒸汽压力的设备。由于电厂抽汽的蒸汽值和LT-MED驱动蒸汽参数不匹配,因此一般采用蒸汽喷射器实现蒸汽参数的匹配。引射系数是蒸汽喷射器的工作性能的主要参数。引射系数等于引射蒸汽量与动力蒸汽量的比值[15]。为验证蒸汽喷射器的准确性,与某海水淡化系统蒸汽喷射器进行比较,其设计引射系数为0.876,在设计工况下的蒸汽参数如表2所示。

表2 蒸汽喷射器设计工况下的蒸汽参数

蒸汽喷射器在海水淡化系统变工况时的引射系数误差比较如表3所示。

表3 蒸汽喷射器引射系数误差比较

由表2、3 可知,在同样的进出口蒸汽参数下,蒸汽喷射器设计工况下的引射比为0.868,误差为0.92%,在海水淡化系统变工况时误差也较小,说明本文所用蒸汽喷射器模型准确。

在本文的研究范围内,为保证海水淡化系统淡水产量保持167t/h不变,需要单级蒸汽喷射器在各设计工况下,其出口压力均为25kPa,出口流量均为31.8t/h。根据研究,在海水淡化系统中,蒸汽喷射器的㶲损占到海水淡化系统㶲损的一半左右,故本文重点对蒸汽喷射器的㶲损变化进行讨论。㶲是一个重要的热力学状态参数,㶲分析法基于热力学第二定律,考虑了过程进行的不可逆性。物质的㶲包括水㶲和海水㶲,具体计算公式参见文献[16]。

根据㶲平衡关系,蒸汽喷射器的㶲损为其进出口的㶲值差。

式中:x,L为蒸汽喷射器的㶲损;p,in为动力蒸汽的㶲值,kW;s,in为引射蒸汽的㶲值,kW;c,out为出口蒸汽的㶲值,kW 。

在本文的计算中,两级蒸汽喷射器的㶲损为第1级和第2级蒸汽喷射器的㶲损之和。

1.2 电厂系统

电厂系统是根据某330MW电厂进行建模,该电厂主蒸汽为超高压,并采用一次中间再热,主蒸汽参数为16.67MPa、538℃,再热蒸汽参数为3.46MPa、538℃。电厂系统如图2所示。

图2 电厂系统示意图

用Ebsilon软件搭建电厂系统的模型,忽略各模块散热损失,假设各回热加热器的端差在电厂变工况时不变。在各工况下比较机组热耗的设计值和模拟值的误差,结果如表4所示。

表4 电厂各工况下机组热耗误差比较

由表4可知,最大热耗误差为2.6%,因此认为本文建立的火电机组模型精度较高。

电厂在参与调峰时需要在变工况下运行,故需分析电厂变工况下各抽汽口的压力对海水淡化系统的影响,本文选取第5段抽汽作为海水淡化系统的驱动汽源。表5是电厂变工况下各抽汽口的压力值。

表5 电厂变工况下各抽汽口的压力值

2 水电联产海水淡化系统热力性能分析

2.1 电厂耦合LT-MED海水淡化系统

水电联产LT-MED海水淡化系统即在电厂发电的同时,从某段抽汽口抽汽供海水淡化系统使用,将2个系统耦合起来,带单级蒸汽喷射器的耦合系统如图3所示。

图3 带单级蒸汽喷射器的水电联产系统

在没有蒸汽喷射器的情况下,由表5中电厂变工况后各抽汽口的蒸汽压力参数可知,电厂每段抽汽口的蒸汽压力均可满足需求;但是电厂抽取的蒸汽参数较高,不能和海水淡化系统很好地匹配,故需要通过减温减压器使得蒸汽参数匹配,这样会损耗较多的能量,经济性较差。而有蒸汽喷射器时,由于对低压蒸汽的利用,使得抽汽量大幅减少,从而造水比提高,制水电耗量降低,系统热经济性提高。

2.2 单级蒸汽喷射器水电联产系统

海水淡化系统抽取蒸汽时,蒸汽能量品位的高低直接影响抽汽量,进而影响机组发电量。在海水淡化中,最重要的性能指标之一是造水比,表示各效蒸发器产生淡水总和与消耗蒸汽的比值。另一个指标是制水电耗量(electricity loss for water production,ELWP),指用于海水淡化的 抽汽返回电厂汽轮机做功的发电量与淡水产量的比值[4]。

由于电厂常在低负荷下运行,故在电厂不同负荷下设计蒸汽喷射器,并研究不同负荷下设计后的蒸汽喷射器性能及对系统经济性的影响。 一般海水淡化系统的驱动蒸汽来自电厂的中压缸排汽。

故本文讨论:在保证淡水产量和蒸汽喷射器引射蒸汽位置不变的前提下,抽汽来自电厂的5段抽汽口,电厂变负荷下海水淡化系统的各性能指标变化情况。分别以电厂不同工况的抽汽压力参数设计蒸汽喷射器,在各设计工况下蒸汽喷射器的出口压力均为25kPa,出口流量均为31.8t/h,引射蒸汽位置在末效蒸发器后,各设计工况下蒸汽喷射器的参数如表6所示。

表6 不同设计工况下的蒸汽喷射器的参数

海水淡化系统的性能变化具体如图4—7 所示。

图4 制水电耗量随电厂负荷的变化

从图4可以看到,随着电厂负荷的增加,海水淡化系统的制水电耗量随之增加,这是由于当电厂负荷增加时,蒸汽喷射器的动力蒸汽参数提高,意味着更高品位的蒸汽损失,机组的发电量减少;并且在不同的电厂负荷下,蒸汽喷射器按照工况1(电厂75% THA工况)下抽汽压力参数设计时的制水电耗量最低。

图5是蒸汽喷射器的引射系数随电厂负荷的变化示意图,可以看出,当电厂负荷增加时,蒸汽喷射器的引射系数随之增大,这是由于电厂负荷的增加使动力抽汽的参数提高,故其引射能力增强,并且电厂负荷越大,蒸汽喷射器引射系数增加越缓慢;在不同的电厂负荷下,按照工况1下抽汽压力参数设计时的蒸汽喷射器引射系数最大。

图5 引射系数随电厂负荷的变化

图6 造水比随电厂负荷的变化

图7 蒸汽喷射器㶲损随电厂负荷的变化

由图6可见,系统的造水比随着电厂负荷的增加而增加,这是由于电厂负荷增加使得抽汽压力升高,在淡水产量和二次蒸汽的引射位置不变的情况下,蒸汽喷射器的引射能力随着抽汽压力的提高而提高,其引射低压蒸汽的能力增强,故所需的电厂抽汽量减少,并且电厂负荷越大,蒸汽喷射器引射系数增加越缓慢,在不同的电厂负荷下,按照工况1下抽汽压力参数设计的蒸汽喷射器的造水比最高。

图7是蒸汽喷射器㶲损随电厂负荷变化的示意图,可以看到随着电厂负荷的增加,蒸汽喷射器的㶲损随之增加,这是因为电厂负荷增加,蒸汽喷射器的动力蒸汽参数品质提高,导致蒸汽的能量品位相差较大。在不同的电厂负荷下,按照工况1下抽汽压力参数设计的蒸汽喷射器的㶲损失最小。

为此提出带两级蒸汽喷射器的水电联产系统,来减小单级蒸汽喷射器蒸汽之间能量品位相差大的问题。

2.3 两级蒸汽喷射器水电联产系统

单级蒸汽喷射器虽然可以实现电厂抽汽和海水淡化系统驱动蒸汽的参数匹配,但是单级蒸汽喷射器所抽的电厂蒸汽和引射蒸发器的二次蒸汽之间能量品位相差较大,蒸汽喷射器的㶲损较大,此外,由于电厂有不同参数的蒸汽,故考虑建立两级蒸汽喷射器实现能量的梯级利用:第一级蒸汽喷射器抽取电厂高温高压蒸汽,引射电厂低压蒸汽;混合后的蒸汽作为第二级蒸汽喷射器的动力蒸汽,引射蒸发器某一效产生的二次蒸汽。带两级蒸汽喷射器的耦合系统如图8所示。本文的计算是基于电厂75%THA工况和淡水100%负荷下,对两级蒸汽喷射器的系统进行讨论。

图8 带两级蒸汽喷射器的水电联产系统

如图8所示,蒸汽喷射器不直接从蒸发器引射二次蒸汽,而是建立两级蒸汽喷射器,间接地引射二次蒸汽。一二级蒸汽喷射器串联后,在淡水产量和引射位置不变的前提下,单级蒸汽喷射器和两级蒸汽喷射器系统进行比较。单级蒸汽喷射器抽电厂5段蒸汽;两级蒸汽喷射器的第一级抽电厂5段蒸汽引射电厂7段蒸汽,第二级引射末效蒸发器产生的二次蒸汽。在电厂75%THA工况下,单级蒸汽喷射器的设计引射系数为0.86,出口压力为25kPa,出口流量为31.8t/h;两级蒸汽喷射器的蒸汽参数如表7所示。

表7 两级蒸汽喷射器的蒸汽参数

第2级蒸汽喷射器的出口压力为25kPa,出口流量为31.8t/h,进而保证海水淡化系统淡水产量不变。研究单级蒸汽喷射器和两级蒸汽喷射器设计工况下的系统热经济性,性能参数对比如 表8所示。

从表8中可知,带两级蒸汽喷射器的系统相比单级蒸汽喷射器而言,系统的制水电耗量降低了13.65%,这是因为在带两级蒸汽喷射器的系统中,第1级蒸汽喷射器抽电厂5段抽汽引射电厂7段抽汽的过程中,利用了7段抽汽口的低品位抽汽,从而节约了高品位的5段抽汽,使其可以返回汽轮机发电;另外,两级蒸汽喷射器的㶲损比单级蒸汽喷射器的降低了12.04%,这也是由于对电厂7段抽汽的利用,使能量更大程度地得到了梯级利用。

表8 单级和两级蒸汽喷射器系统性能对比

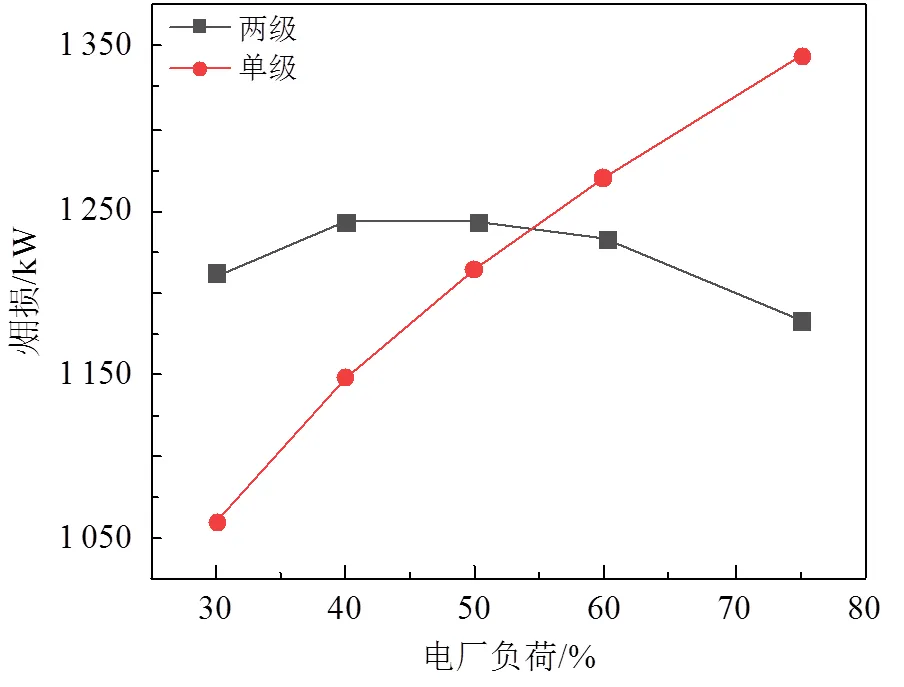

以电厂75%THA工况分别设计单级和两级蒸汽喷射器,探究在电厂更低负荷下系统的性能变化情况,如图9和图10所示。

图9 单级和两级蒸汽喷射器系统的制水电耗量变化

图10 单级和两级蒸汽喷射器系统的㶲损变化

从图9中可以看到,随着电厂负荷的降低,单级蒸汽喷射器系统的制水电耗量也随之降低,而两级蒸汽喷射器系统的制水电耗量先增大后减小;并且当电厂负荷在50%THA工况以上时,两级蒸汽喷射器系统的制水电耗量较单级蒸汽喷射器系统的低,且电厂负荷越高,效益越大;而当电厂负荷低于50%THA工况时,单级蒸汽喷射器系统的制水电耗量比两级蒸汽喷射器系统的低。

图10是单级和两级蒸汽喷射器的㶲损随电厂负荷的变化情况。对于单级蒸汽喷射器,其㶲损随着电厂负荷的降低而减小;而两级蒸汽喷射器的㶲损则随着电厂负荷的减小先增大后减小,在40%THA工况时㶲损最大,其原因与蒸汽喷射器的引射系数有关,而在电厂75%THA工况下蒸汽喷射器㶲损最小。表9是在不同的低负荷下蒸汽喷射器的引射系数。

表9 电厂不同低负荷下蒸汽喷射器引射系数

从表9可以看到,单级蒸汽喷射器的引射系数随着电厂负荷的减小而减小。在两级蒸汽喷射器系统中,随着电厂负荷的减小,第一级蒸汽喷射器的引射系数急剧降低,第2级蒸汽喷射器的引射系数则略有增加。当电厂负荷从40%THA工况降到30%THA工况时,第1级蒸汽喷射器的引射系数从0.260骤降到0.034,其引射能力大幅降低,基本不再引射电厂低压蒸汽,导致其㶲损也降低;而在电厂负荷从75%THA工况变化到40%THA工况的过程中,第1级蒸汽喷射器引射系数降低是导致㶲损增大的主要原因,所以在图10中,电厂在40%THA工况时两级蒸汽喷射器的㶲损最大。

对于本文研究的火电机组耦合海水淡化的水电联产系统,如果火电机组常在高于50%THA工况的负荷下运行,建议采用两级蒸汽喷射器进行抽汽制水,此时带两级蒸汽喷射器的水电联产系统有着更低的制水电耗量。

3 结论

建立了水电联产LT-MED海水淡化系统,从热经济角度分析了电厂系统在低负荷下耦合海水淡化系统的性能,得到如下结论:

1)基于单级蒸汽喷射器的水电联产系统,以电厂75%THA工况设计下的蒸汽喷射器的性能 最佳。

2)对于带两级蒸汽喷射器的水电联产系统,当电厂负荷在50%THA工况以上时,两级蒸汽喷射器系统的制水电耗量较单级蒸汽喷射器系统的低,且电厂负荷越高,效益越大;在电厂40%THA工况时蒸汽喷射器㶲损最大,而在电厂75%THA工况下㶲损最小。

[1] 杨宝红.新形势下火电厂节水减排工作特点及关键[J].热力发电,2016,45(9):95-99.

Yang B H.Characteristics and key points of water saving and emission reduction in thermal power plants under the new situation[J].Thermal Power Generation,2016,45(9):95-99.

[2] 叶治安,张江涛,孙军峰,等.沿海火电厂水岛设计及要点分析[J].中国电力,2018,51(12):180-184.

Ye Z A,Zhang J T,Sun J F,et al.Coastal thermal power plant water channel design and key points analysis[J].Electric Power,2018,51(12):180-184.

[3] 王琪,郑根江,谭永文.中国海水淡化工程运行状况[J].水处理技术,2011,37(10):12-14.

Wang Q,Zheng G J,Tan Y W.Operation status of China's seawater desalination project[J].Technology of Water Treatment,2011,37(10):12-14.

[4] 沈胜强,杨洛鹏.低温多效蒸馏海水淡水-发电联产系统经济性分析[J].热能动力工程,2006,21(1):22-26.

Sheng S Q,Yang L P.Economic analysis of LT-MED of seawater freshwater-power generation cogeneration system[J].Thermal Power Engineering,2006,21(1):22-26.

[5] 周少祥.热电联产低温多效蒸馏海水淡化系统的节能分析[J].热能动力工程,1997,12(3):164-166.

Zhou S X.Energy-saving analysis of LT-MED system with combined heat and power[J].Thermal Power Engineering,1997,12(3):164-166.

[6] 柴晓军.电厂低温多效海水淡化系统优化设计[J].电力技术,2010,19(3):42-45.

Chai X J.Optimized design of LT-MED system in power plant[J].Electric Power Technology,2010,19(3):42-45.

[7] 杨洛鹏,沈胜强,Klaus Genthner.低温多效海水淡化系统热力分析[J].化学工程,2006,34(11):20-24.

Yang L P,Sheng S Q,Klaus G.Thermal analysis of LT-MED system[J].Chemical Engineering,2006,34(11):20-24.

[8] 周士鹤,郭亚丽,沈胜强,等.低温多效蒸发海水淡化装置中流动阻力对传热温差的影响[J].西安交通大学学报,2015,49(5):30-35.

Zhou S H,Guo Y L,Sheng S Q,et al.Influence of flow resistance on temperature difference of heat transfer in LT-MED unit[J].Journal of Xi'an Jiaotong University (Social Sciences),2015,49(5):30-35.

[9] 马露露,代勇,许家琪,等.低温多效蒸馏海水淡化与热力发电厂联产方式选择[J].发电技术,2015,161(36):30-42.

Ma L L,Dai Y,Xu J Q,et al.LT-MED and selection of cogeneration of thermal power plant[J].Power Generation Technology,2015,161(36):30-42.

[10] 沈胜强,孙甜悦,刘晓华,等.TVC在MED海水淡化装置中的作用和性能分析[J].热科学与技术,2010,(9)2:144-148.

Sheng S Q,Sun T Y,Liu X H,et al.Analysis of the function and performance of TVC in MED seawater desalination plant[J].Journal of Thermal Science and Technology,2010,(9)2:144-148.

[11] 解利昕,王红菊,王世昌.平流流程多效蒸馏海水淡化系统有效能分析[J].水处理技术,2012,38(11)::51-54.

Xie L X,Wang H J,Wang S C.Analysis of effective energy of seawater desalination system with multi- effect distillation in advection process[J].Technology of Water Treatment,2012,38(11):51-54.

[12] Chen W X,Liu M,Chong D T,et al.A 1D model to predict ejector performance at critical and sub-critical operational regimes[J].International Journal of Refrigeration,2013,36(6):1750-1761.

[13] 高从堦,阮国岭.海水淡化技术与工程[M].北京:化学工业出版社,2016:113.

Gao C K,Ruan G L.Seawater desalination technology and engineering[M].Beijing,China:Chemical Industry Press,2016:113.

[14] 孙小军,庞毅,桑俊珍,等.低温多效海水淡化不同进料方式的造水比研究[J].热力发电,2010,39(5):108-112.

Sun X J,Pang Y,Sang J Z,et al.Study on water production ratio of different feed methods for LT-MED [J].Thermal Power Generation,2010,39(5):108-112.

[15] 徐海涛,桑芝富.蒸汽喷射器喷射系数计算的热力学模型[J].化工学报,2004,55(5):704-710.

Xu H T,Sang Z F.Thermodynamic model for calculation of injection coefficient of steam ejector [J].Journal of Chemical Industry and Engineering (China),2004,55(5):704-710.

[16] 王永青.低温多效压汽蒸馏海水淡化系统热力分析[J].化学工程,2010,38(2):55-58.

Wang Y Q.Thermal analysis of low temperature multi- effect pressure steam distillation seawater desalination system[J].Chemical Engineering,2010,38(2):55-58.

Influence of Steam Ejector on Low-temperature Multi-effect Distillation System Under Wide Load Operation of Power Plant

ZHANG Yousen1, FAN Jiang2, DING Tao1, CHEN Weixiong2*, ZHAO Shuran2, LIU Miaomiao2

(1. Shenhua Guohua (Beijing) Electric Power Research Institute Co., Ltd., Chaoyang District, Beijing 100025, China; 2. State Key Laboratory of Multiphase Flow in Power Engineering (Xi'an Jiaotong University), Xi'an 710049, Shaanxi Province, China)

The problem of lack of fresh water resources becomes more and more serious. The coupling of low-temperature multi-effect distillation (LT-MED) seawater desalination technology in thermal power plants is widely used, because it can effectively reduce the cost of water production. Ebsilon software was used to model the power plant and a LT-MED seawater desalination coupling system. The influences of steam ejectors on the thermal economy of the water and power cogeneration system under wide load were analyzed. The results show that the coupled system has the optimal performance for single-stage steam ejector at the 75% THA condition design of the power plant. For a cogeneration system with a two-stage steam ejector, the system's electricity loss for water production (ELWP) is reduced by 13.65% than the system with single-stage steam ejector, when the plant load is at 75% THA. And the two-stage steam’s ELWP is also lower than that of the single stage steam ejector system when the plant load is above 50% THA.

wide load of power plant; steam ejector; low-temperature multi-effect distillation (LT-MED); seawater desalination; thermal economy

10.12096/j.2096-4528.pgt.19167

TM 621

国家重点研发计划项目(2018YFB0604303)。

Project Supported by the National Key Research and Development Program of China (2018YFB0604303).

2019-11-25。

(责任编辑 杨阳)