复合地层盾构上方建筑物沉降特征及原因

郭双喜,金平,汲广坤,钟嘉政,胡钦鑫

(1.中铁南方投资集团有限公司,广东 深圳 518000;2.中铁四局城轨分公司;3.中南大学 土木工程学院)

1 前言

土压平衡盾构凭其开挖速度快、施工安全经济、无输送及处理设备占用地表空间等优点在城市地铁隧道施工领域中被广泛使用。然而,盾构在软土地层中施工引起的地层损失和周边被扰动土体的固结沉降是客观存在的,从而导致地表隆沉。这类工程问题在土压平衡盾构开始应用于复合地层后,由于地层的复杂多变、现有技术的局限和施工参数管理的不完善而变得更为严重。加之城市交通网的不断发展,以盾构隧道形式下穿既有构筑物的工程逐渐增多,盾构引起的地表变形会引发地表构筑物沉降或不均匀沉降等次生灾害,造成构筑物的损坏甚至重大财产损失或人员伤亡事故。其中,盾构下穿既有房屋建筑的工程最为普遍,因此盾构下穿期间房屋建筑的沉降情况受到高度重视。近年来已有很多学者对盾构中下穿房屋建筑的工程实例展开了研究分析。

一是研究建筑物在盾构下穿期间的沉降情况。丁克胜等以盾构下穿砖木结构为例,采用软件计算分析和现场实测的方法分析建筑物的变形控制和沉降变化规律;孙宇坤等通过监测盾构下穿期间住宅群的沉降时变曲线,根据杭州地区砌体结构的沉降槽曲线来修正地层损失率和沉降槽宽度参数;吴锋波等也对Peck公式进行推导和参数修正,建立了建筑物沉降预测公式,并给出不同城市建筑物沉降槽宽度参数的参考取值。

二是对同步注浆减少沉降的传统方法进行改良,在工程中提出新方案来使盾构下穿期间建筑物的沉降量控制在安全范围内。如王家祥在盾构下穿密集居民区时采用的盾构形式优化结合同步注浆、跟踪注浆与车架平台补浆三步注浆方案;李树武等采用的二重管无收缩双液注浆工法等,这些方法均被实践证明是有效的。

三是通过监测沉降量、施工参数以及数值模拟结果来分析盾构下穿期间建筑物的沉降原因,并以此提出控制措施。昝子卉对比数值模拟结果和自动化监测数据,得出建筑物沉降量与盾构下穿位置有关,预加固建筑桩范围地层可有效减少沉降;张天明结合实例,研究分析盾构下穿施工对地表变形、建筑物沉降的影响机理,并总结出建筑物的变形控制基准值;张润峰等以软黏土地区某盾构区间为背景,结合监测结果和有限元模型,研究当盾构下穿既有房屋时掘进参数及姿态参数的相关性和变化规律;郑刚等以软土地区盾构穿越重要区域为背景,针对顶推力、刀盘扭矩、土仓压力和同步注浆压力等在正常施工范围内的波动对地表沉降的影响,进行敏感性及风险分析,针对关键掘进参数提出周边地表沉降的控制和预警措施。

综上可知,学者们在软弱地层盾构下穿既有建筑物方面已取得一定的研究成果,但鲜有对复合地层中盾构下穿建筑物进行研究,或没有针对具体地层和掘进情况分析建筑物沉降的原因,而且由于中国各地的地质条件和既有构筑物特征的巨大差异,导致已有的研究成果难以适用在深圳复合地层中盾构下穿既有住宅群的工程实践中。因此,该文以深圳地铁某线盾构下穿既有房屋的施工段为依托,结合建筑沉降监测数据与盾构施工参数,分析既有房屋在盾构下穿期间出现过大沉降的特征及原因,并据此提出建议,为日后同类工程提供经验和指导。

2 工程背景

深圳市轨道交通某盾构区间左线长910.062 m,右线长928.459 m,全长1 838.521 m,设1座联络通道兼废水泵房。区间沿途先后上跨其他地铁线路,下穿城市道路、高速桥、居民小区、地铁站等。其中,盾构下穿某居民小区1号、2号楼期间,建筑物出现沉降量过大导致墙壁开裂等情况,下文介绍盾构下穿既有房屋期间的情况。

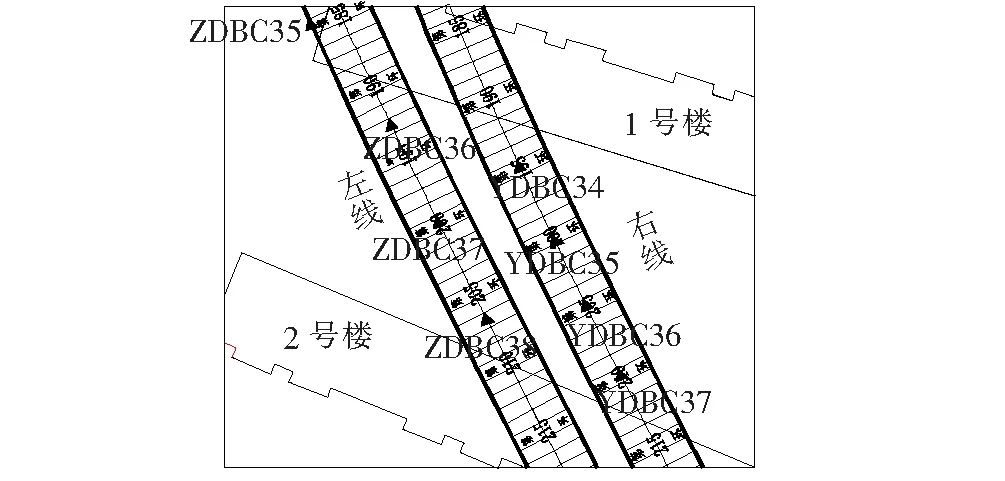

2.1 盾构区间与既有房屋的相对位置

区间左线在183~191环位于1号楼下方,在208~222环位于2号楼下方,如图1所示。下穿段隧道埋深20~21.8 m。1号楼与区间结构净距1.67 m,2号楼与区间结构净距1.34 m。

图1 盾构下穿既有房屋隧道房屋位置关系平面图

2.2 下穿房屋情况

该房屋为砖混结构8层,下部结构采用桩基础+承台,D480 mm锤击沉管钢筋混凝土灌注桩,桩身混凝土为C18,桩长16 m,钢筋笼长8 m,桩底绝对标高-14.0 m,无地下室及锚索类围护结构。

2.3 盾构下穿期间穿越地层地质条件

如图2所示,盾构隧道下穿段穿越复合地层,房屋桩基底部主要位于③11卵石土地层中,1号楼下方盾构主要位于③11卵石土、⑧2-1砂土状强风化花岗岩;2号楼下方盾构主要位于③11卵石土、⑧1全风化花岗岩、⑧2-1砂土状强风化花岗岩层中。当刀盘位于183~207环时,盾构穿越地层断面的卵石含量逐渐增大,砂状全风化花岗岩减少,至207环断面卵石占比最大,而后刀盘位于207~217环时,穿越断面的卵石逐渐减少,全风化花岗岩和砂土状花岗岩逐渐增多,从刀盘到达218环起,盾构进入全断面风化花岗岩地层。

图2 盾构下穿既有房屋地质纵断面图(单位:m)

为了具体了解盾构下穿时穿越地段的地质情况,取试验环渣土进行筛分试验得到级配情况,进而推知沿掘进方向地层断面不同类型土含量的分布规律。级配所示(图3)土样为盾构出渣土,即掘进断面多种地层的混合土。

图3 试验环渣土颗粒级配曲线

由图3可知:盾构在177~195环掘进时(盾构掘进环数代表盾尾所处位置的环数,后同),因地层断面的卵石范围增大,渣土中的粗粒(d>20 mm)含量随着盾构掘进不断增大;203环(刀盘位于207环)后的渣土粉黏粒(d<0.075 mm)含量不断增多,至217环(刀盘为221环,进入全断面风化花岗岩)粉黏粒含量达到18.99%。由此可知,原状全风化花岗岩和砂土状强风化花岗岩是一种含砂量高又具有较强黏性的地层。

3 盾构下穿建筑沉降监测值分析

3.1 既有房屋1号楼沉降监测值分析

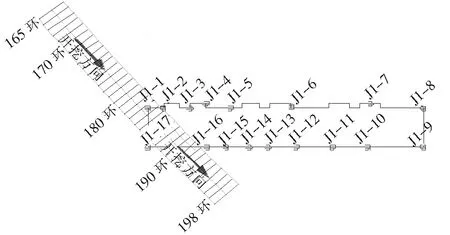

如图4所示,沿1号楼外轮廓共设置J1-1~J1-17号沉降值测点,其中J1-1位于183环正上方,J1-2位于184环左侧。监测结果如图5、6所示。

图4 1号楼测点布置示意图

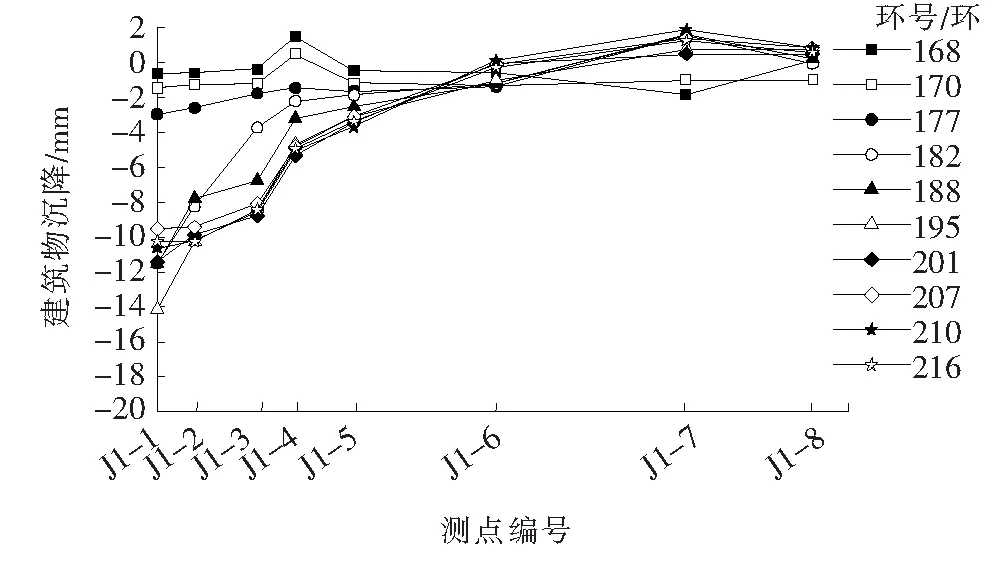

由图5可看出:盾构从168环掘进至177环,盾构刀盘逐渐接近J1-1测点,测点产生了2.96 mm沉降,相邻点J1-2产生了2.59 mm沉降;当盾构从177环掘进至182环时,刀盘从J1-1号测点下通过,J1-1号沉降值突增至11.48 mm;182环后盾尾离开J1-1测点,此后沉降值变化趋于稳定。其他测点趋势与J1-1类似,但随着离隧道轴线距离增大而减小。

图5 不同掘进环数1号楼J1-1~J1-8测点累计沉降量

从图6也可看出:盾构从178环掘进至182环时,刀盘正在接近建筑物测点J1-17,期间J1-17测点的沉降值从2.17增大至6.41 mm;当盾构从182环掘进至188环时,刀盘通过J1-17测点下方,沉降值突增至14.84 mm,188环后盾尾通过J1-17测点,这期间测点沉降值变化小,仅增长至15.71 mm。

图6 不同掘进环数1号楼J1-9~J1-17测点累计沉降量

因此,盾构掘进对J1-9~J1-17测点沉降值的影响规律与J1-1~J1-8测点基本一致,说明刀盘通过建筑物期间,刀具切削扰动地层和盾构前进引起的地层损失是造成建筑物沉降的主要原因,而盾尾通过建筑物期间,扰动后地层发生的固结沉降量小,且同步注浆及时充填盾尾间隙,故对建筑物沉降影响较小。

3.2 既有房屋2号楼沉降监测值分析

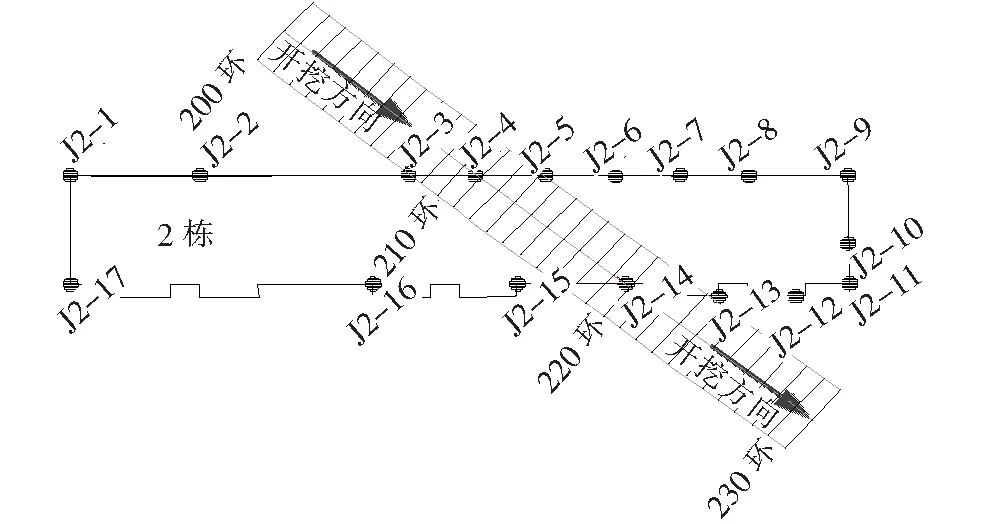

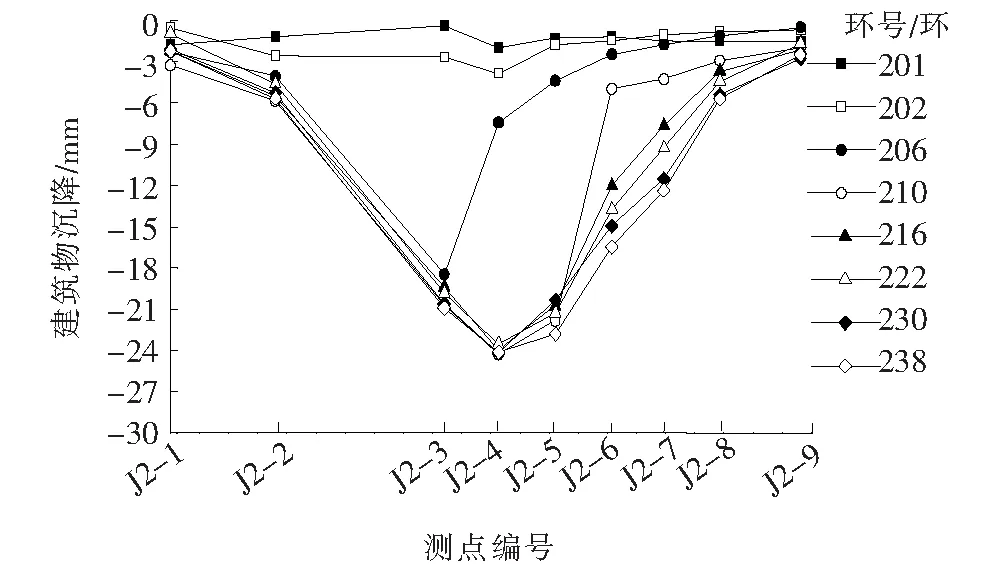

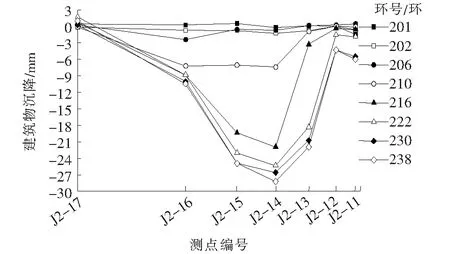

如图7所示,2号楼设置J2-1~J2-17号建筑沉降测点,沉降监测结果见图8、9。其中J2-3、J2-4、J2-5、J2-14和J2-15号测点的沉降值所受影响较大,影响范围为J2-2~J2-8号测点,距离为38.1 m;J2-13~J2-16号测点,距离29.3 m。

图7 2号楼测点布置示意图

图8 不同掘进环数2号楼测点J2-1~J2-9累计沉降量

从图8可看出:盾构从202环掘进至206环时,刀盘从J2-3测点下通过,该测点出现明显沉降,沉降值达18.46 mm;盾构从206环掘进至210环时,刀盘正好从建筑物测点J2-4和J2-5下方通过,J2-4和J2-5沉降明显增大;盾构从210环掘进至216环时,盾尾位置逐渐远离测点,测点沉降值变化趋于稳定。

从图9还可看出:盾构从210环掘进至222环时,刀盘正好从建筑物测点J2-14及J2-15邻近处下方通过,各测点产生了明显的沉降变形;盾构掘进至222环后,盾尾逐渐远离建筑物下方范围,此后各测点沉降值变化趋于稳定。

图9 不同掘进环数2号楼测点J2-11~J2-17累计沉降量

类似于盾构下穿1号楼的情况,盾构下穿2号楼时,刀盘下穿建筑物时产生的沉降为主要沉降,盾尾通过对建筑物沉降的影响较小。而且相较于盾构从桩基一侧下穿1号楼,盾构从桩基中间下穿2号楼时下方地层与盾构区间交叉范围更大,这是2号楼沉降范围和沉降值更大的原因之一。

综上可得,盾构掘进引起的上方建筑物沉降量可控制在容许范围内,虽说盾构通过时的安全性得到保证,但探明沉降原因以提出优化措施尽量避免建筑物沉降是很有必要的。既有房屋1号和2号楼沉降监测值表明:建筑物的沉降量与盾构掘进行程相关,当盾构刀盘通过时,建筑物产生的沉降值最大,而盾尾通过对沉降影响很小;盾构下穿1号楼引起的建筑沉降范围和沉降值均小于2号楼,一方面是由于2号楼下方地层与盾构区间交叉范围更大;另一方面可能是施工参数管理不到位,下一步应对比分析下穿1号和2号楼时的施工参数以分析沉降原因。

4 盾构下穿期间施工参数分析

主要针对盾构掘进至既有房屋1号楼和2号楼下方地层时的出渣量、同步注浆量、盾构机械掘进参数等进行分析,即整理掘进环数为177~224环时的施工参数来剖析建筑沉降原因。

4.1 出渣量分析

4.1.1 理论出渣量

依托工程,盾构刀盘直径为6.28 m,软土层切削下来的松散系数(松散矿石的体积与矿石未松动时自然体积的比值)取1.2(一般松软土开挖后松散系数经验取值为1.2~1.3),然后将盾构每掘进1 m的理论出渣量假设为盾构切削下来的出土体积和改良剂(包括水、泡沫和膨润土)注入体积的总和,但该假设忽略了渣土吸水和改良剂填充渣土孔隙的作用,因此理论出渣量应略大于实际出渣量,理论出渣量计算式为:

V理=A盾构×1×1.2+V改良剂=37.17 m3+V改良剂

4.1.2 理论出渣量与实际出渣量对比

盾构实际出渣量的统计方式为技术员根据每辆渣土车的装土量,用钢尺测量车内渣土的高度后进行估算,虽测量具有一定误差,但该数据可作为发现出渣量异常点的依据(图10)。由图10可知:当盾构在174~203环掘进时,改良剂的总使用体积维持在0.8~1.7 m3/m,此时出渣量维持在34~39 m3/m,略低于理论出渣量;盾构在203环后因土层黏粒含量增大,改良剂用量逐渐增大,到217环后维持在8.5~9 m3/m,出渣量也随着盾构掘进逐渐增大并略高于理论出渣量,但值得注意的是203、207和213环出渣量明显高于理论出渣量,至217环后出渣量又出现减少,低于理论出渣量。因此可初步得出,盾构在174~201、217~223环掘进时出渣量正常,203~217环掘进出渣量稍多,特别是203、207和213环出现一定的超方。

图10 第177~224环盾构出渣量

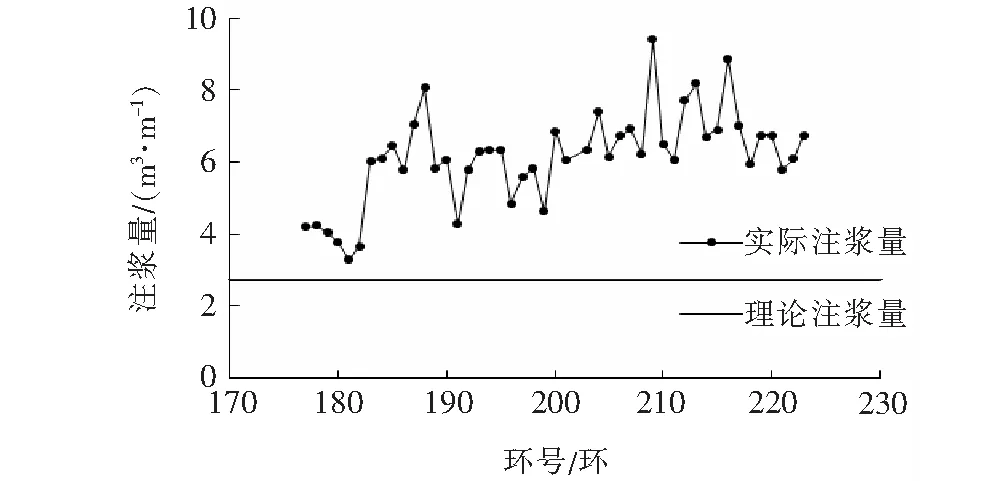

4.2 同步注浆量

4.2.1 理论注浆量

盾构理论注浆量与盾构切削外径、管片外径、地层损失率有关,该工程盾构切削外径为6.28 m,管片外径为6 m,理论注浆量取2.7 m3/m。

4.2.2 理论注浆量与实际注浆量对比

理论注浆量与实际注浆量对比见图11。

由图11可知:盾构实际同步注浆量均大于理论值,特别是在盾构下穿2号楼时,注浆量为理论值的2~3倍,因此可初步断定因同步注浆不到位导致地表沉降大的可能性小。

图11 实际注浆量和理论注浆量对比

4.3 盾构机械掘进参数

掘进过程中由于出现机械故障或人员调配等,会造成几分钟至几十分钟的停机,该段时间内的掘进参数不在其平均值的计算范围内。盾构下穿建筑期间盾构司机设置的刀盘转速和螺机转速基本一致。

4.3.1 掘进速度、推力、刀盘扭矩

如图12、13所示,盾构从177环掘进至203环时,该区间沿掘进方向地层砾石和卵石含量逐渐增多,掘进时切削难度增大,盾构环均掘进速度减小,而环均总推力和刀盘扭矩有一定增加;盾构从203环掘进至217环时,沿掘进方向地层的粉黏粒含量逐渐增大,由于粉黏粒会黏附于盾壳和刀盘上,掘进阻力进一步增大,总推力和刀盘扭矩有大幅度的增加,掘进速度下降速率增大;盾构掘进至217环时刀盘进入全断面风化花岗岩地层,掘进速度、总推力和刀盘扭矩基本恒定。此外,掘进过程中由于渣土改良参数得当,螺机扭矩值波动不大。因此,下穿期间盾构的低速掘进加大了刀盘对卵石土层的扰动,增大了掌子面失稳的风险。

图12 试验环平均掘进速度和总推力

图13 试验环平均刀盘扭矩和螺机扭矩

4.3.2 土仓压力

首先分析各环的土仓压力均值竖向分布曲线,如图14所示,数据取自土仓隔板表面5个位置土压力传感器的土压力实测值。

图14 环均土仓压力竖向分布曲线

由图14可知:左上和右中位置的土压力几乎相同,而左中、左下和右下位置的土压力梯度呈线性,表明盾构在该区段采用辅助气压掘进以更好地维持掌子面平衡,估计土仓内土气交界面位于右中和左中传感器之间。随着掘进的进行,为更好地维持掌子面稳定性辅助气压设置值逐渐增大,然而辅助气压增大会使施加在土仓隔板的附加作用力增大,从而使掘进总推力增大。

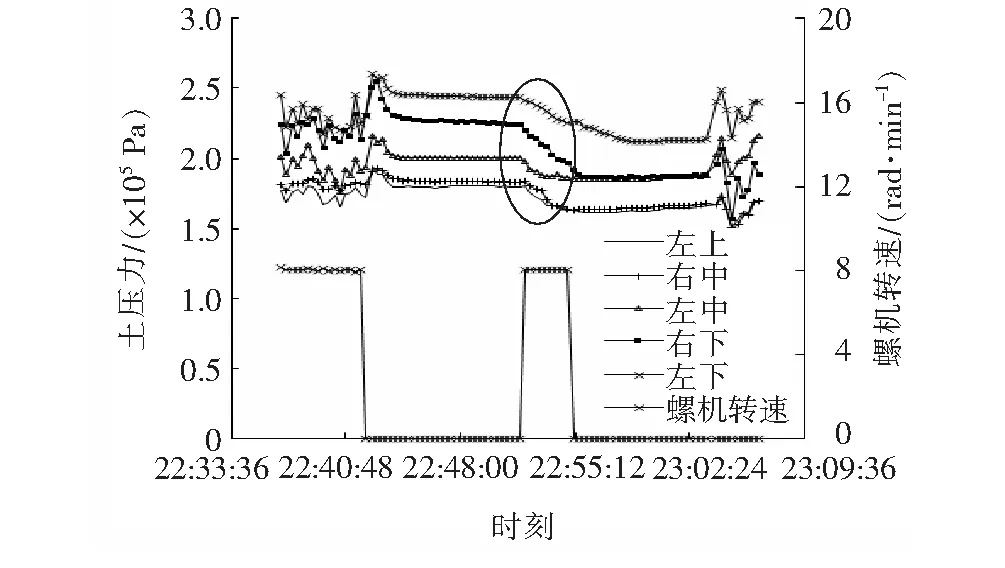

其次分析盾构出渣量偏多的203环对应的土仓压力变化曲线。已知盾构司机在掘进距离为787 mm时停机,由图15可见:0~787 mm和1 156~1 508 mm行程段内左上和右中位置的土压力几乎相同,而787~1 156 mm行程段的左上和右中位置的土压力相同,右下和左中位置的土压力相同,估计在行程为787 mm停机期间,土仓内土气交界面下降,直至行程为1 156 mm时土气交界面上升至原来位置,可判断掘进行程787 mm时土压力下降,土气交界面所排出的土仓内渣土在行程为1 156 mm时得到补充。

图15 203环不同行程段的土压力竖向分布曲线及估计的土气交界面

进一步分析203环停机期间的土仓压力情况,如图16所示,盾构停机后辅助气压提升并保持在184 kPa,被扰动的土体在辅助气压下维持相对平衡;停机约10 min后,启动螺旋输送机进行排土,但是没有及时补充辅助气压,因此土气交界面下降且顶部气压缓慢下降至1.65×105Pa,导致维持掌子面原本相对稳定的约束力下降,掌子面出现了一定程度塌落。因此超方的渣土来源不是土仓内降低土气交界面而排出的渣土,而是来自掌子面土体的塌落。相同地,通过分析207环和213环的掘进参数,发现都存在盾构停机过程中降低土气交界面而土仓内气压值下降的现象,表明203、207、213环出渣量偏多的原因是一致的。

图16 203环停机期间土仓压力和螺机转速时变曲线

综上所述,当刀盘进入2号楼后,地层断面强风化花岗岩和砂状花岗岩含量增大,因该类原状地层含砂量大且具有较强黏性,盾构维持相同掘进速度和刀盘转速需要更大的总推力和刀盘扭矩,同时土仓内辅助气压增大也使得总推力增大。而盾构掘进指令中对总推力有限制(小于18 000 kN),因此导致盾构掘进速度较低,而此时掌子面上方依然为卵石土层,低速掘进加大了刀盘对卵石土层的扰动,导致了轻微的超方现象,而盾构刀盘即将进入2号楼下方(203环),在2号楼下方(207环和213环)掘进过程中存在低压停机,降低了土气交界面位置而没有及时补充辅助气压,造成掌子面塌落,是造成该3环出渣量偏多的原因。

5 结论及建议

(1)从监测数据可以看出:盾构掘进引起的上方建筑物沉降量在容许范围内,其中当盾构刀盘通过时,建筑物产生的沉降值最大,而盾尾通过对沉降影响很小。另外盾构从2号楼桩基中间下穿,而从1号楼桩基一端下穿,由于盾构穿越位置的不同,2号楼沉降影响范围和沉降量均大于1号楼。

(2)盾构在下穿2号楼期间出现了出渣量偏多的情况,超方土层为房屋桩基(摩擦桩)所处的卵石层,被开挖土层时扰动形成了塌落区,因此塌落区上方土层出现松动,导致桩身所受摩阻力下降而房屋出现沉降。

(3)根据盾构机械掘进参数分析发现出渣量超方的原因有两个:① 盾构在停机过程中降低了土仓内土气交界面的位置却没有及时补充辅助气压,使掌子面内外压力不平衡,造成了开挖面上部卵石层松动;② 盾构开挖断面风化花岗岩地层的增多造成盾构推进速度下降,刀盘对地层的扰动增大加剧了卵石层的塌落。

(4)建议严抓渣土管理,及时跟踪记录出渣与同步注浆情况,把出渣量控制在正常范围内;同时应强化施工管理,防止掘进参数过大波动,尽量做到均衡施工且严格控制掌子面平衡压力;边掘进边控制,保证盾构安全通过的同时尽量避免建筑物的沉降。