CRH380B动车组车底检查常见故障分析及处理

智雷勇 王国启 王洋 赵晋佳 宗战胜

摘 要:高速动车组检修越来越重要,动车组在运行过程中车辆底部与轨道直接接触,发生不可逆的故障概率很高,本文介绍CRH380B动车组车底部件常见故障及故障处理方法。

关键词:CRH380B动车组;车辆底部;故障处理

随着高速动车组技术的发展,车辆检修作为铁路运输安全的重要保障措施也越来越重要,特别是动车组车辆检修,动车组在运行过程中车辆底部与轨道接触,发生不可逆的故障概率很高,所以车辆底部故障的检修尤为重要,本文介绍几种常见的车底故障现象及故障处理方法。

1 动车组车底概况

动车组车底一般包括转身架部分与车厢底部部分和车端连接部分。

转向架部分包括两种枕梁:端部转向架枕梁、中间转向架枕梁;四种构架:端部动车构架、中间动车构架、拖车构架(带停放制动和不带停放制动);四种扭杆:端部转向架1种(长度),中间转向架3种(杆身直径);五种轴箱盖、13种轴端安装和5种转向架轴端配置;转向架分动力转向架和非动力转向架。两种转向架采用基本一致的结构型式。构架为H型焊接构架;转臂轴箱定位,一系悬挂是螺旋弹簧加垂向减振器;二系悬挂为带有辅助橡胶堆的空气弹簧直接支撑车体;在车体和转向架之间装有抗蛇行减振器和二系锤向减振器;采用Z型拉杆牵引装置;所有转向架一系弹簧、空气弹簧和减振器完全相同。另外还有附属设备比如:轨道扫石器、轴端防滑传感器、撒沙装置、轮缘润滑装置、列车控制系统的拖轴速度传感器、CTCS天线和速度传感器感应接收器、头车二位的电磁溢流阀。车厢底部主要是裙板内设备仓的地板。车端连接处主要是风挡及车端连接管线还有车辆端墙上部件。

部件很多,下面列举一些经常发生的故障处理方法及故障原因。

2 动车组车底故障

2.1 轮对故障

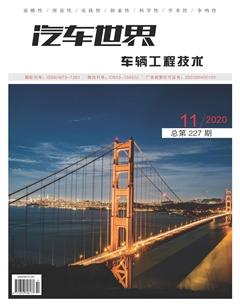

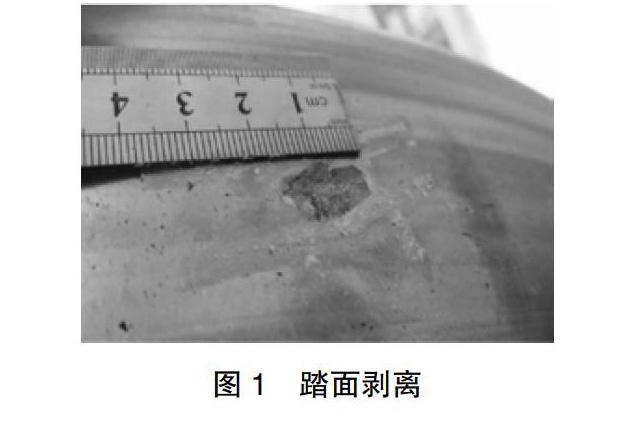

轮对踏面一般会发生如图1、图2、图3所示擦伤、剥离、硌伤等故障现象。这些现象的原因大部分是车辆在长期运行中受到各种因素的影响,例如检修不到位,研磨子没有即时更换,造成踏面表面污物没有及时清除,沙箱内沙粒结块造成大块沙粒进入轮轨踏面间造成磨损。踏面与轮对间油脂喷射量不标准导致踏面与轮对间黏住系数过高或过低,导致轮对打滑从而引起擦伤。天气寒冷油脂凝固等都可引起制动机作用不良而造成轮轨滑行,导致车轮擦伤。大雪天气车辆底部会堆积大量积雪粉尘混合物,有些凝结成块后掉落到踏面间,造成踏面擦伤等故障。

故障处理方法:如果擦伤、剥离、硌伤等故障测量后没有超限,动车组可继续运行,跑一段时间后可自动消除。如果擦伤、剥离、硌伤等故障测量后超限则需要扣车,对车辆故障轮对进行璇轮,使轮对踏面璇去一圈达到消除故障的作用。

2.2 轮缘润滑装置及撒沙装置故障

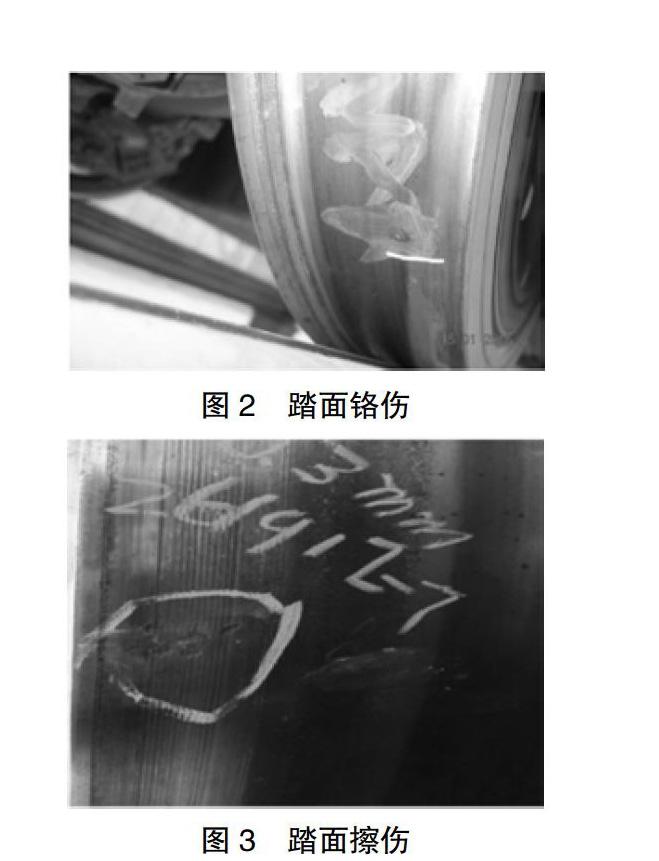

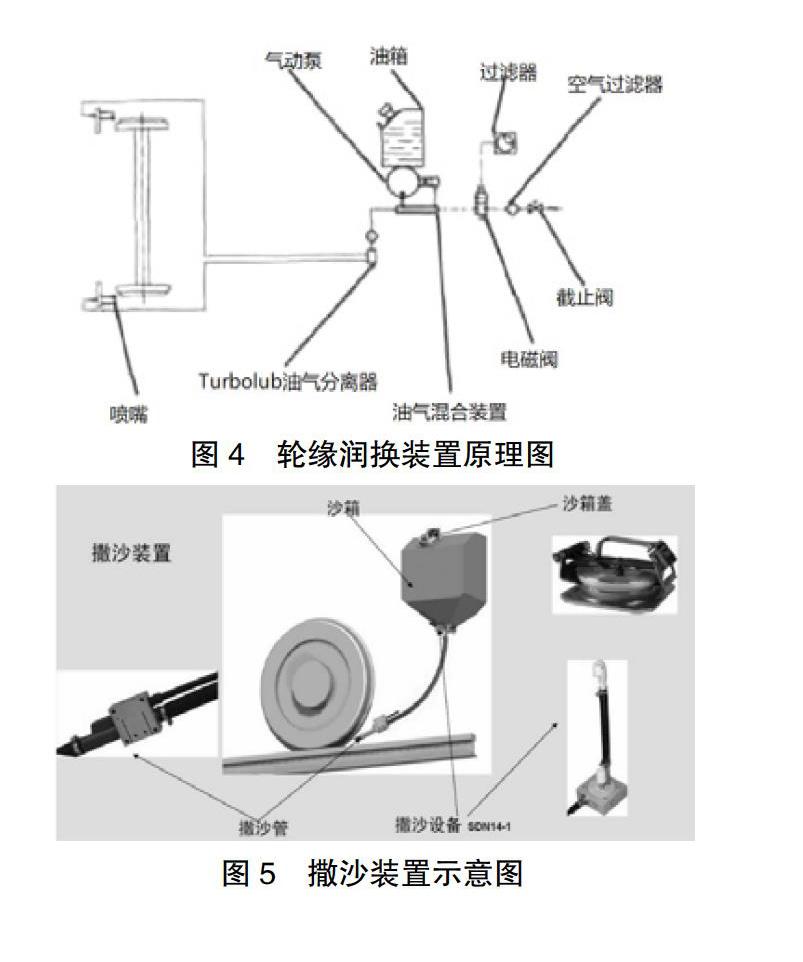

轮缘润滑装置如图4所示。轮缘润滑装置原理是:经过过滤和油水分离作用的润滑油被同样经过过滤的气体带到轮对上的喷嘴上,然后施加于车辆上。撒沙装置如图5所示。撒沙装置原理是:沙箱内的砂子通过撒砂管被高压气体吹到踏面与钢轨之间,起到增加摩擦力的作用。

2.2.1 发生轮缘润滑剂喷砂到轮缘外侧的故障

故障原因:(1)轮缘润滑的条件是当车辆过弯道并且车速大于10KM/h时轮缘润滑系统启动开始喷油。车辆在直线运行时不会喷油,发生这种现象的原因有可能是轮对打滑车速检测有误差或者弯道检测装置故障。(2)轮缘润滑装置带有弯道传感器的REPLUS电控箱,电控箱可以以距离控制的方式、时间控制方式来进行喷射,并可以辅助弯道控制功能。所以故障原因可能是喷射距离和时间有误,还有就是弯道传感器故障。(3)发生轮缘润滑装置不起作用的原因可能是车辆运营的室外环境温度低于-25℃,使得润滑剂变为固态,不能起到润滑作用。

处理方法:更换带有弯道传感器的电控箱,并调节喷射距离及时间参数,其中喷射时间应选择不少于5秒的,建议6-8秒的喷射。疏通下喷嘴。故障不能排除的话更换TURBOLUB油气分配器和电磁阀。

2.2.2 发生撒沙装置不出沙砾或者沙砾结块比较大故障

故障原因:发生撒沙装置不出沙砾或者沙砾结块比较大时主要原因为沙箱内沙子比较潮湿导致沙子结块。

处理方法:更换沙箱内沙子,加大沙箱内干燥风的进入,进一步干燥潮湿的沙砾。最后不行的话更换撒沙装置。

2.3 牵引电机与齿轮箱故障及联轴器

2.3.1 车底部件油漆脱落

故障原因:引起牽引电机、齿轮箱故障及联轴器外表面油漆脱落现象大多是由于车辆在运行过程中车底遭到异物侵蚀。

解决方法:发生这种故障后可以在车辆入库后一二级修过程中用补漆的方法解决,不及时处理可能会对部件本体产生侵蚀现象,造成低级修不可修复的现象。

2.3.2 牵引电机油脂发白现象

故障原因:发生牵引电机油脂发白现象主要是水分的存在和激烈搅拌是油品产生乳化的主要原因。油和水不相溶,且油的密度比水小,当油水混合时在温度,振动,压力等的影响下,互相包裹形成无数的微小分隔面,在光的折射作用下显现白色。肉眼观察呈奶白色。

解决故障的方法是更换润滑油,更换时防止水分进入,注油口要密封完整。

2.4 空气弹簧故障

2.4.1 空气弹簧压力报警

故障原因:运行中发生空气弹簧压力报警现象主要是空气弹簧出现裂缝等缺陷导致空气弹簧漏气。

处理方法:第一,停车,随车机械师下车检查故障车空气弹簧外表面是否有裂纹、裂缝。若是有空气弹簧漏气现象,关闭故障车四个空气弹簧供风管路。第二,用该故障车的四个空气弹簧高度阀,将此车空气弹簧内的风全部排净。(将高度阀杆的下端紧固安装部分分解开,并将杆向下移,使高度阀调整杆水平杆向下倾斜,排出空气弹簧内的空气,最后将分解部位恢复)。第三,按规定限速运行,在动车所内更换故障空气弹簧。

2.5 车底盖板放松铁丝松动

车在运行过程中有可能发生底盖板放松铁丝松动,断裂的现象,出现这种现象的原因大部分是上次更换放松铁丝的过程中放松铁丝没有按照标准捆绑导致防松铁丝在车辆运行过程中由于地板的轻微振动产生松动断裂。

处理方法:清点工具,设置防护号志,放松铁丝穿入螺栓防松口,然后防松铁丝拉直,绕过支撑的放松铁丝,使放松铁丝处于紧绷状态,然后防松铁丝打结,将多余铁丝截断。在捆绑的时候一定要拉紧铁丝,特备是螺栓围绕处铁丝一定要贴合螺栓是铁丝整体达到紧绷状态,这样才不至于在运行过程中发生松动、断裂现象。

2.6 车钩罩打开故障

故障原因:出现车钩罩打不开故障的原因是车钩罩转动部位有异物卡滞,车辆充风不足,车钩罩打开气缸气压不足。

处理方法:打开空气压缩机后等风压充足时重新尝试打开车头罩。出现车钩罩左右头罩关闭时间不一致的原因是左右头罩盖板气缸的充风时间及压力不一样。处理方法是调节左右头罩盖板气缸的充风时间及压力使其一致。

3 总结

动车组车底部件主要集中在转向架位置及头尾车底位置,在检查过程中除了要达到固定时间内全面检查的要求外还要重点检查齿轮箱、牵引电机、撒砂装置、轮对踏面、制动盘表面、车底放松铁丝及螺栓,看看这些部件功能是否能够实现、零部件是否缺失、部件尺寸是否达到限度要求。检查过程中遵循检修流程(比如:从前到后、从下到上的顺序原则)防止出现漏检现象。

参考文献:

[1]张铁竹.交流传动机车牵引与控制[M].西安交通大学出版社,2014,

5.

[2]牛小伟,马松花.高速铁路动车组机械设备维护与检修[M].西南交通大学出版社,2011,8.

[3]郑州动车段.CRH380B型动车组岗前培训教材[M].郑州动车段,

2016,4.

[4]王月明.动车组制动技术(第1版)[M].北京:中国铁道出版社,2010,

3.

作者简介:智雷勇(1987-),男,河南洛阳人,硕士,助教,研究方向:动车组技术。