重载搅拌摩擦焊机器人性能分析及其闭环控制研究

万 强,石从继,吴修玉

(武昌首义学院机电与自动化学院,湖北 武汉 430064)

0 引言

搅拌摩擦焊是一种先进固态焊接技术,它可实现不同材质的固态连接,具有低孔隙率、高强度力学特性、无填充剂等优点[1]。所以,该种焊接技术在焊接领域受到越来越广泛的关注,现已大量应用于航空、航天、船舶、轨道交通、汽车等领域及国内高铁车体制造中[2-3]。

搅拌摩擦焊设备从结构形式上分为台式、龙门式和机器人式等多种类型,而台式和龙门式常规搅拌摩擦焊设备通用性差、能焊接的焊缝形式有限、效率不是很高,不适用于自动生产线上的焊接,所以将搅拌摩擦焊技术与工业机器人相结合,便产生了机器人搅拌摩擦焊技术[4]。机器人搅拌摩擦焊具有批量化、柔性化、自动化生产制造的极大优势,其市场需求巨大。如今,机器人搅拌摩擦焊已经成为焊接领域的重要发展方向。

如今在国外,工业机器人搅拌摩擦焊已走出实验室,开始在工业生产上应用;在国内,工业机器人搅拌摩擦焊技术还处于研究阶段,仍有许多关键技术没有突破,比如,重载工业机器人本体及关键零部件设计与制造技术、适用于搅拌摩擦焊机器人集成的各种复杂传感器和测控系统等[5]。

由于很难实时确定工业机器人末端点位置并符合一定精度要求,或者其位置不能全自动跟踪确定,目前,应用中的工业机器人一般都属于开环控制,真正意义上的闭环控制还没有实现。

1 重载搅拌摩擦焊机器人结构性能分析

如图1所示,是一款载重为3 kN的工业机器人。在其末端安装自行研制的搅拌摩擦焊装置,改造为搅拌摩擦焊机器人,如图2所示,对机器人本体结构进行性能分析。

1.1 机器人结构静力学分析

对机器人进行有限元建模,针对机器人臂展较大时的某一工况,在考虑各部件重力作用的同时,分别沿Z轴和X轴对其进行加载(载荷为3.5 kN),再利用ANSYS对其结构进行静力学分析。

沿Z轴加载3.5 kN,经过计算得出,机器人结构最大应力是264.6 MPa,出现在下臂与腰部的连接处,没有超过合金钢的屈服强度极限(395 MPa);但最大位移变形达到了14.11 mm。

沿X轴加载3.5 kN,经过计算得出,机器人结构最大应力是389.3 MPa,出现在下臂与腰部的连接处,没有超过合金结构钢的屈服强度极限(395 MPa);但最大位移变形达到了12.86 mm。

1.2 机器人结构模态分析

将机器人有限元模型导入ANSYS中,再对其结构进行模态计算,得到前8阶模态频率,如表1所示。

表1 机器人结构模态频率

由表1可知,搅拌摩擦焊电机工作频率与前几阶模态频率相差很远,可以确定,在进行焊接工作时搅拌摩擦焊电机及搅拌头不会引起机器人结构共振,所以机器人结构能满足模态相关要求。

从机器人静力学分析和模态分析可知,机器人结构强度和振动特性满足工作条件要求,但其结构刚度不能满足实际加工要求,这也是重载工业机器人设计时常遇到的一个问题。为了增加工业机器人的载重能力同时又保证足够的刚度,需要加大机器人的结构尺寸,又因为大尺寸、高性能的减速器等关键零部件国内仍不能提供,所以一直制约着我国重载搅拌摩擦焊工业机器人研制。

2 闭环控制的重载搅拌摩擦焊机器人系统的组成

目前,主流的室内定位技术包括:辅助全球卫星定位系统(A-GPS)[6]、射频识别定位技术(RFID)[7]、Wi-Fi定位技术[8]、超宽带定位技术[9-10]、ZigBee技术、蓝牙定位技术[11]、超声波定位技术、红外定位技术[12]、地磁定位技术[13]等。其中A-GPS、Wi-Fi定位技术、蓝牙技术精度可达米级;RFID和ZigBee技术可达分米级;超宽带定位技术可达厘米级;超声波定位技术和红外定位技术可达毫米级[14-17]。

随着室内定位技术的发展和定位精度的不断提高,该项技术在很多方面逐渐得到应用,但在精度要求高的工业机器人领域,其应用显得比较滞后。对于焊缝较宽(10 mm以上)的搅拌摩擦焊,如果其加工精度能达到毫米级,则此精度下的搅拌摩擦焊加工质量可以被接受。因此,采用相关定位技术,特别是红外定位技术或者跟其他定位技术相结合,可以真正实现重载搅拌摩擦焊机器人的闭环控制。

本文中闭环控制的重载搅拌摩擦焊机器人系统由信号发射装置、信号接收装置、定位服务器、重载机器人四部分组成,如图3所示。

适合该系统的室内定位技术包括超声波定位技术、红外定位技术等。对于超声波单向测距室内定位技术,不受多径效应、多普勒效应的影响,其定位精度比较高,例如美国Hexamite超声波传感器,测距精度已达到1 mm,但由于其发射信号容易受外部环境及噪声的影响,其稳定性比较难保证。对于单向测距红外定位技术,影响其精度的因素包括发射源的红外光谱及红外强度均匀性、红外传感器的响应光谱、响应时间及测量精度、传感器的安装精度等。目前,随着红外探测器材、器件的高速发展,并可对定位精度的各影响因素进行有效控制,能实现较高精度定位,常用红外设备的测量精度已达1 mm,而特殊用途设备的测量精度更高。

图3 闭环控制的重载搅拌摩擦焊机器人系统组成

2.1 信号发射装置

信号发射装置固定在机器人末端执行器的适当位置,用来给信号接收装置发射信号。信号发射装置有通信传输接口,通过接口将发射信号相关信息实时传送给定位服务器。对于红外发射装置,需要采用各角度信号强弱均匀的发射器件,同时兼具良好的广角发射性能,有利于3个以上的信号接收装置能够实时接收到信号。

2.2 信号接收装置

图3中包含8个信号接收装置,分布在机器人四周,其中角上布置4个,离地面一定高度;两角连线的中点、接近地面布置4个。如果有3个信号接收装置能同时收到信号发射装置发出的信号,就能确定信号发射装置所在位置。考虑到机器人在运行过程中,信号源发出的信号可能会被遮挡,故进行过多布置。为了确保有3个信号接收装置能同时收到信号,还可根据实际情况进行更多的布置。8个信号接收装置有通信传输接口,通过接口与定位服务器进行信息和数据传递。对于红外接收装置,由于要考虑信号接收角度的问题,需要采用高灵敏度的面传感器,以精确分辨红外强度。

2.3 定位服务器

定位服务器能分辨出不同的信号接收装置和信号发射装置,并将信号发射装置和信号接收装置送过来的信息进行处理,计算出信号发射装置在定位区域内的具体位置,再将位置信息传送给机器人。定位服务器还有对信号发射装置信号产生方式控制的功能,也有对信号发射装置信号发射打开和关闭的功能。

2.4 重载机器人

定位服务器有输出接口,将计算出的信号发射装置实时位置值传送给机器人。为了对机器人工具坐标系预定轨迹进行跟踪,机器人控制柜内专用计算机按要求进行插补运算,算出从前一个插补点到下一个插补点机器人所需的位移增量,再驱动伺服电机运动,一步一步使机器人工具坐标系运动到预定位置。

3 重载搅拌摩擦焊机器人系统闭环控制原理

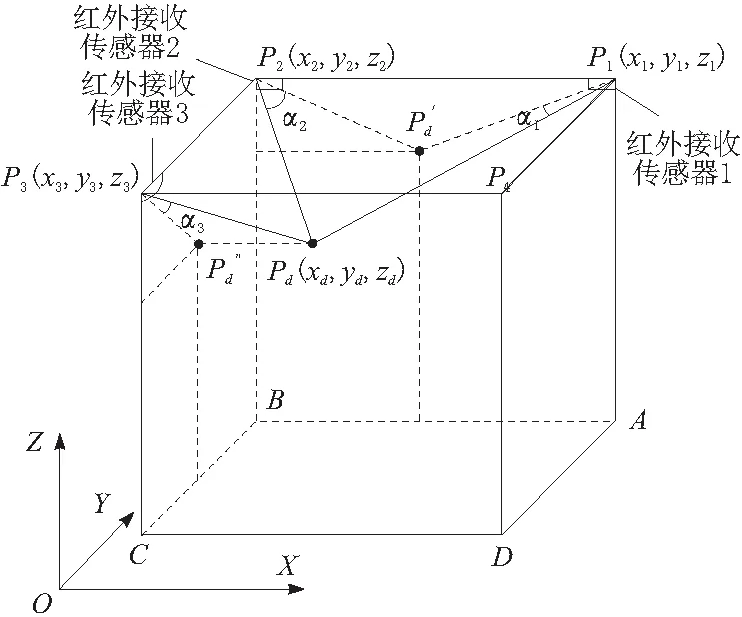

红外线在机器人工作范围内受外界干扰较小,以红外室内定位技术为例,信号发射装置向信号接收装置发射一定强度的红外信号。已知红外接收传感器1的坐标(x1,y1,z1),红外接收传感器2的坐标(x2,y2,z2),红外接收传感器3的坐标(x3,y3,z3),如图4所示。

图4 信号发射点与接收点之间的坐标关系

设信号发射装置的坐标为(xd,yd,zd),则有

(1)

红外信号从发射点到接收点其信号强度会发生变化,而强度变化与信号的接收距离和接收角度有关[18],其关系可表示为

(2)

其中,r1(D1,α1)、r2(D2,α2)、r3(D3,α3)为接收距离分别为D1、D2、D3,接收角度分别为α1、α2、α3的红外接收传感器接收信号强度;a为包含红外发射信号强度、光电发射管的光谱灵敏度、放大器增益等信息的常数;b为放大器的误差和环境光效应,可根据不发射红外信号时从接收端测得。而α1、α2、α3关系式为

(3)

式(1)和式(2)经变换可得

(4)

将式(3)代入式(4)中,得到

(5)

式(5)包含3个方程和3个未知变量,所以对于不同的发射信号强度值和接收信号强度值,都有对应坐标(xd,yd,zd)的确定解。该方程组的解析表达式不容易得出,但在编程时,可以通过定义变量、调用函数、按规则形成方程组或利用其他方法进行求解。

已知起始点A(x,y,z)和到达点A′(x,y′,z′),机器人工具坐标系要从A点运动到A′点,开环控制的机器人运动轨迹插补方法和原理是:机器人根据曲线类型及其走向,将AA′这段曲线进行离散化,假设离散出n个点C1,C2,…,Cn,机器人便实时计算出各个中间点的位姿值,机器人位控系统根据这些中间点的位姿值,控制各个坐标轴相互协调运动,走出预定轨迹。在这个过程中机器人工具坐标系是沿着预定轨迹进行运动的,由于外部作用和影响的存在,机器人工具坐标系有没有到达预定轨迹中间点是无法测定和知晓的。对于闭环控制的机器人系统,与开环控制的系统最大的区别是:机器人工具坐标系实时位置是可以确定和知晓的,当机器人工具坐标系的实际运动轨迹偏离了预定轨迹,机器人就能根据两者之间的偏离值,自动将工具坐标系调整到沿预定轨迹运动。所以,这决定了闭环控制的机器人系统其运动轨迹插补原理和方法与开环控制的机器人系统是绝然不同的。

闭环控制的执行系统执行部件的运动,其实质是对预定轨迹的跟踪,闭环控制的数控机床如此,闭环控制的机器人系统也是如此。闭环控制的数控机床刀具运动轨迹的插补原理和方法已经相当成熟,其插补方法可分为脉冲增量插补和数据采样插补,因此闭环控制的机器人运动轨迹的插补方法可以借鉴数控机床运动轨迹的插补方法。

定位服务器将计算出的信号发射装置实时位置坐标(xd,yd,zd)传送给机器人,机器人控制柜内专用计算机将该位置值与预定到达位置值或插补位置值相对应,再计算出机器人要达到预定位置或插补位置所需的X、Y、Z方向位移增量△x、△y、△z,机器人根据位移增量值,驱动机器人各关节运动,达到预定位置。机器人信号发射装置的位置并不等同于机器人工具坐标系的位置,它们之间存在一定的位置关系,可根据信号发射装置的具体位置值,经转换得到工具坐标系的位置。机器人世界坐标系一般是以机器人底座圆心作为参考,室内定位系统坐标系与机器人世界坐标系不同,为了将2种坐标系关联,可将机器人底座圆心在室内定位系统坐标系内进行标定。

4 实验

对于式(2)中的常数a和b:a为与红外发射器有关的常数,不同的发射器a的值是不一样的;b实际上是环境光产生的红外强度,相对于发射的红外光,其强度非常小,由于不同的接收传感器有不同的测量误差,所以b还与接收器误差有关。a和b的值在红外室内定位系统实际运用之前,需要经过反复的测试、计算、对比、修正而得到。在此,利用辐射照度计测得3个接收装置接收到的红外强度,再反向计算而粗略得到a的值;b的值可以通过不接收红外光时辐射照度计的读数得到。通过该实验方法,还可以用来初步验证a的实际值。

实验设计如图5所示,将红外发射装置固定于机器人的末端执行器的适当位置,在机器人一侧固定3个红外辐射照度计,并使辐射照度计红外接收面平行。

采用辐射方向角度为120°红外发射器,发射波长为940 nm;红外辐射照度计的型号为LH-130,响应光谱为760~1 100 nm,测量范围为1~105μW/cm2,分辨率为1 μW/cm2。

图5 实验设计

打开红外发射装置和红外辐射照度计,记录第1组辐照值,同时测得红外发射器的第1个位置的坐标;然后让机器人运动,使红外发射器移动到第2个位置,记录第2组辐照值,测得第2个位置坐标;利用同样的方法,记录第3组辐照值,测得第3个位置坐标。辐照值如表2所示。

表2 3组辐射照度值 (μW/cm-2)

在不接收红外线时,辐射照度计测得b的值为2 μW/cm2,并将b的值、辐照值和位置坐标值分别代入式(3)和式(4)中的第1个方程,分别计算出3组a的值,然后取平均值,得a=4 266 μW/cm2。也可将测得值代入式(3)和式(4)中的第2个或第3个方程,以进一步验证a的值。

5 结束语

将1台载重能力为3 kN的重载工业机器人改造为搅拌摩擦焊机器人后,对其结构性能进行了分析,发现该机器人结构强度和振动特性可满足使用要求,但其刚度在某些工况下还达不到要求,因此针对这种情况,提出并设计了一种基于室内定位技术的机器人闭环控制系统。该系统由信号发射装置、信号接收装置、定位服务器、重载机器人组成,通过对该系统的原理进行研究,从理论上证明了机器人闭环控制系统的可行性。通过实验,粗略得到了与红外发射器有关的常数a和与红外接收器有关的常数b的值。该机器人闭环控制系统可为生产线上自动搅拌摩擦焊的实现提供一种解决方案。随着将来室内定位技术定位精度的提高,闭环控制的工业机器人定位精度也会越来越高。