MKQZ-V型干粉催化剂加料器的优势探讨

任映浩

上海立得催化剂有限公司 (上海 201512)

20世纪90年代的10年间,线型低密度聚乙烯产量的年增长率达10%,而高密度聚乙烯的年增长率达6%[1]。进入21世纪后,作为需求量最大的通用塑料之一,聚乙烯的产能及需求在全世界仍然呈逐年上升趋势[2-7]。近年来,随着我国经济的高速增长,国内聚烯烃行业也迎来了飞速发展,其中聚乙烯树脂行业的发展尤为明显。据统计,2019年全球聚乙烯产能达到2219万t/a,国内自有产能约为1934万t/a;2019年聚乙烯进口量约为1180万t,表观消费量为2 764万t。国内聚乙烯对外依存度将逐年下降,预计2019年—2022年,聚乙烯需求仍将以每年6%的速率增长。但根据当前调研的情况,新上聚乙烯装置的大部分企业已认识到市场的变化,逐步开始进行产品结构调整及产业整合。在这个背景下,丰富产品品类并优化聚乙烯生产控制技术,降低损耗及单耗,保证装置长周期稳定运行成为各大石化企业追求的目标。

聚合催化剂及其加料器是聚烯烃工业最为核心的产品和技术,无论在知识产权保护、工艺技术水平、流程复杂程度、操作运行难易程度、装置稳定性、产品性能及档次,还是在装置建设费用、操作运行成本等方面,都起到决定性作用。

在聚合催化剂选定后,精密计量催化剂并将其稳定可靠地加入到聚合反应器,及时均匀分散于其中,整个过程中确保催化剂性能形态不受损耗的加料注入系统,包括相关控制技术和操作技术就变得非常重要。

目前,国内聚乙烯装置采用的干粉催化剂加料器包括UCC公司马克V型加料器和北京航天动力研究所的干粉加料装置两种。这两种加料器在使用过程中,故障多、催化剂高频率堵塞,导致整个装置运行稳定性差、负荷低、产品质量不受控、能耗物耗高、员工劳动强度大。此外,马克V型加料器和干粉催化剂加料器(原国产干粉加料器)属于带电机驱动搅拌的机械类加料系统,结构复杂、操作维护难度大、投资及运行成本高。在此背景下,上海立得催化剂有限公司基于自身在催化剂生产、聚合催化剂应用及加料系统研发等方面的多年经验,开发出MKQZ-V新型干粉加料器,该加料器采用集成模块化构造,整个系统无动设备,结构简单。

1 三类聚烯烃干粉催化剂加料器简介

干粉催化剂加料器是聚烯烃装置配套的核心装备,是决定装置负荷高低、运行是否平稳、质量调控是否精准的关键。

1.1 MKQZ-V干粉催化剂加料器

MKQZ-V干粉催化剂加料器包括催化剂钢瓶向催化剂接料罐的送料单元、催化剂接料罐向加料罐的卸料单元和催化剂从填充罐经计量球阀计量后喷射入反应器的单元。每个单元均设置逻辑联锁条件,目的是保证整套干粉催化剂加料器安全运行、精准计量、易于操控。

1.2 马克V干粉催化剂加料器

马克V干粉催化剂加料器的主要构件包括上部贮料仓、筛网、下部贮料仓和加速段。催化剂送料时先通入上部贮料仓,经筛网筛分层落入下部贮料仓,然后经计量盘计量后落入催化剂加速段,在加速段催化剂与输送氮气混合后注入反应器。该催化剂加料器的驱动电机位于底部,其最显著的特点是有2个加速段,能够满足装置高产能的需要。

1.3 原国产干粉催化剂加料器

该干粉催化剂加料器主要由贮存仓壳体、中间壳体、底部法兰、旋转刷、过滤网、搅拌器、浮动盘组件、旋转计量盘、固定盘、携带段组件和动力传动部件组成,系统构造复杂,设备繁多,故障率高。

2 MKQZ-V型干粉催化剂加料器优势分析

2.1 结构简单,故障率低

MKQZ-V加料器弥补了其他类型加料器结构复杂、故障多、堵塞频繁的缺点,提高了设备在线率。由表1所示的各类型催化剂加料器运行情况统计对比分析可知,BP工艺加料器和MKQZ-V加料器在长周期稳定运行上优势明显,其中MKQZ-V型加料器最佳。

表1 干粉催化剂加料器运行故障频次

表1中马克V加料器的使用数据是根据该加料器在中国石化股份有限公司天津分公司(以下简称“天津石化”)线型低密度聚乙烯(LLDPE)装置和中国石化扬子石油化工有限公司(以下简称“扬子石化”)的实际应用情况得来的,其中天津石化LLDPE装置的马克V加料器存在如下问题:(1)注射管平均2~7天发生一次堵塞,每次堵塞都需要更换催化剂注射管;(2)催化剂计量盘下部的耐磨盘容易磨损,每半年需要更换一次;(3)催化剂下料毛刷容易损坏,平均每半年需更换一次;(4)动力部件多,电机和减速机轴承每年需更换一次。扬子石化马克V加料器同样存在类似的问题,集中表现如下:(1)加料计量不准确,平均每半年清理一次计量盘;(2)注射管堵塞频率高,每5天左右需清理一次;(3)加料器运行6个月后出现强制加料情况;(4)安全定位销发生过几次断裂。

表1中所示原国产干粉加料器是指北京航天动力研究所研究的加料器,该加料器在中沙(天津)石化有限公司、中韩(武汉)石油化工有限公司及内蒙古中天合创能源有限责任公司的聚乙烯装置已经装备,但均没有得到很好的使用,总体表现如下:(1)设备调试困难,工作量大;(2)故障率极高,开车期间每天都有不同的故障出现;(3)无法满足装置高负荷运行的需求。

BP工艺加料器从整体来看应用效果良好,但是卸料及送料管线冗长且粉料器处设计不够合理,容易造成催化剂在输送过程中缓慢累积,12个月左右需清理堵塞一次。

MKQZ-V新型干粉催化剂加料器从设计理念、管线布局及计量设备选择上都很好地规避了其他三类催化剂加料器的缺点,从整体来看,该加料器管线堵塞发生概率极低,约18个月才可能会发生堵塞,而且计量球阀这个最关键部件拥有长达4年的使用寿命。

2.2 降低催化剂颗粒磨耗,保护颗粒形态

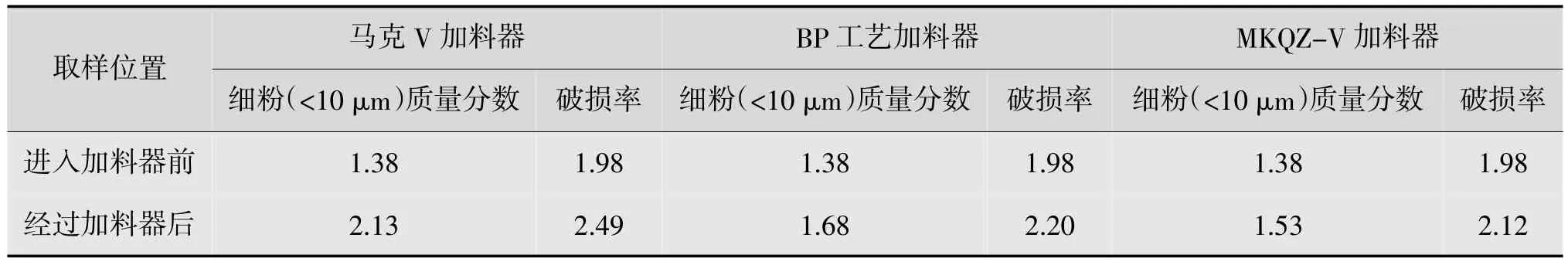

各类型干粉加料器中催化剂颗粒磨耗情况如表2所示。

由表2可以看出,MKQZ-V加料器和BP工艺加料器对干粉催化剂磨耗更小,催化剂颗粒粒径保护得更加完好。其中,MKQZ-V加料器对颗粒的磨耗最小。主要是由于马克V加料器的计量部件采用计量盘和耐磨盘相互研磨的方式进行加料,而BP工艺加料器和MKQZ-V加料器采用特殊组件的阀体进行旋转加料。马克V加料器研磨计量加料对颗粒有极大的磨耗,而MKQZ-V的旋转加料不存在研磨加料情况,对颗粒形态保护更佳。据统计,无研磨加料方式比机械研磨加料方式的催化剂磨耗量要低22%。

表2 各干粉催化剂加料器中催化剂颗粒磨耗统计

同样采用非研磨加料方式,MKQZ-V加料器比BP加料器的磨耗更低,是因为MKQZ-V加料器在设计时,采用两种设计卸料方案:(1)将催化剂钢瓶起吊到干粉催化剂加料系统上部,通过重力进行卸料;(2)将催化剂钢瓶放置于地面上,利用氮气输送到干粉加料系统。整个催化剂在输送过程中无任何机械研磨。

2.3 装置投入成本低,经济效益高

各类型加料器的成本如表3所示。

表3 各干粉催化剂加料器投资费用比较 万元

从表3可以看出,MKQZ-V型干粉催化剂加料系统成本只有进口加料器的42.6%,是原国产加料器的价格的80%。

2.4 运行成本低

马克V加料器的备件更换频次如下:(1)减速机每6个月更换润滑油1次;(2)计量部件每6个月更换耐磨盘1次;(3)催化剂料刷和内部密封件每6个月更换1次;(4)注射管和连接卡套每5 d左右更换1次。而MKQZ-V加料器没有机械和动力驱动设备,仅仅需要3年左右的时间更换一次计量球阀,并且整体的能耗低很多。

经核算,马克V加料器和MKQZ-V加料器单套设备的年运行成本分别为18万元和15万元。综合来看,MKQZ-V型加料器的运行成本只有马克V加料器的28%。

2.5 检维修作业时间短,工作效率高

根据聚乙烯装置实际生产需要,定期的检修工作是不可避免的。目前来看,马克V加料器检修时需进行更换润滑油、加料器内部催化剂氧化、更换耐磨盘、更换催化剂料刷、检查并更换内部密封件、更换注射管、检查所有机械设备及阀门的运行情况、回装系统并置换干净等操作,从各装置检修的实际时间来看,至少需要7.5 d。而MKQZ-V加料器检修主要包括计量球阀磨损情况确认、所有开关运行情况确认及整个系统清理置换,大约耗时2.5 d。对比来看,MKQZ-V加料器的检修工期要比马克V加料器缩短67%。

3 结语

MKQZ-V干粉催化剂加料器具有流程简易、故障少、设备在线率高、投资成本低、运行维护费用低等多方面的优点。此外,相较于其他类型加料器,MKQZ-V加料器在颗粒形态保护上有极大的优势。在聚烯烃工业技术不断发展的今天,丰富产品品类及优化聚乙烯生产控制技术,降低物耗与能耗,保证装置长周期稳定运行逐渐成为各大装置追求的目标,MKQZ-V干粉催化剂加料器凭借其独有的优势必将会脱颖而出,在聚乙烯新型催化剂、新产品开发等方面发挥重要作用。