超临界机组水冷壁横向裂纹无损检测方法研究

张艳飞,张志浩,刘 孝,赵晓春,孙增伟

(内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

0 引言

近几年,随着国内超(超)临界机组快速发展,内蒙古作为能源基地,一批超(超)临界机组(包括高效超超临界机组)相继投产运行。随着机组运行时间累积,以及受煤种偏离设计、机组调峰伴随的锅炉负荷快速变化、低氮燃烧方式的影响,超临界机组锅炉水冷壁“横向裂纹”早期失效的普遍问题也逐渐暴露出来。

膜式水冷壁由钢管与扁钢焊接形成,既是锅炉炉膛的刚性支撑内墙,也是吸收炉膛燃烧辐射热的主要受热面,吸热量占总热量的40%~50%。因此,锅炉水冷壁管的运行可靠性直接关系到机组的稳定和经济性。

1 横向裂纹产生原因

国内600 MW、1 000 MW等级的超临界机组锅炉水冷壁管的直径一般为28.6~35 mm,材质一般为15CrMoG、12Cr1MoVG、T12等低合金耐热钢。

国内超临界机组锅炉水冷壁管横向裂纹早期失效问题普遍共性存在,其具有以下特点:横向裂纹多发生在机组运行早期,一般不超过2个A修周期,甚至个别机组在运行4 000 h发生横向开裂失效;横向裂纹的水冷壁管位于炉膛高热负荷区域,多发生于上层燃烧器至水冷壁中间集箱之间;横向裂纹多产生于水冷壁管垂直段向火侧外壁,裂纹方向与水冷壁管轴线垂直,呈密集平行分布状态;裂纹由外壁开始向内扩展,裂纹尖端圆钝不分叉,内部充满腐蚀物和氧化物;背火侧外壁无氧化皮、无裂纹;水冷壁管断口可见明显疲劳特征的贝纹线,属于热疲劳裂纹。

对超临界机组锅炉水冷壁横向裂纹进行宏观检查、化学成分分析、力学性能测试、金相检验和能谱分析,其产生主要原因如下[1-6]。

1)热疲劳。膜式水冷壁由钢管和扁钢焊接组合而成,水冷壁的轴向刚性大且膨胀自由度大,而横向刚性较小,且膨胀受相邻钢管和扁钢约束。当水冷壁管外壁温度大幅度变化时,将沿水冷壁管轴向产生交变热应力。锅炉负荷变化时,如锅炉启停和调峰工况可导致水冷壁管壁温大幅度波动。锅炉稳定运行时,由于水冷壁水动力分配未达设计要求或者集箱存在异物堵塞等情况,也可导致水冷壁管壁温度大幅度波动。

2)硫腐蚀。负荷变化或温度梯度较大时,水冷壁管向火面氧化皮出现裂缝,腐蚀性物质渗入氧化皮裂缝。经能谱分析证实,裂缝中的腐蚀性物质主要为硫化物。微小点腐蚀坑易成为裂纹源。水冷壁管在轴向交变应力和高温硫化物腐蚀作用下产生横向裂纹,并在应力和腐蚀的相互促进下快速扩展,最终导致泄漏失效。

综上所述,此类横向裂纹往往不以单根水冷壁管或者单条裂纹出现,而是在水动力循环不良的水冷壁某个区域,或者是煤种改变导致燃烧特性变化后在高热负荷区域连续出现。水冷壁早期横向裂纹已导致多台机组频繁发生爆管非停的不良事件。因此,选择有效、快捷的无损检测方法是必要的。

2 横向裂纹检测方法

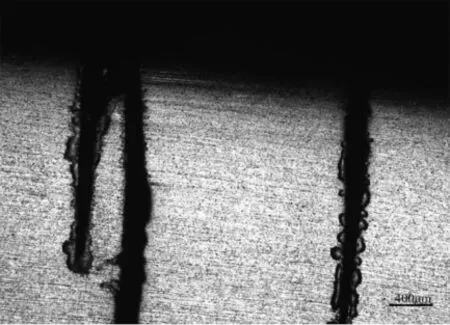

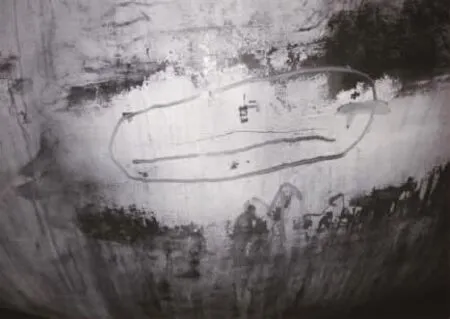

某发电厂型号为SG-2141/25.5的一次再热、平衡通风、全悬吊结构Π型煤粉锅炉,发生多次水冷壁横向裂纹爆管泄漏,首次发现水冷壁横向裂纹失效时机组累计运行约19 000 h。水冷壁材质为12Cr1MoVG,规格为 35 mm×6.2 mm(直径×壁厚)。水冷壁管外表面横向裂纹宏观形貌见图1,水冷壁管纵剖面横向裂纹形貌见图2。钢管向火侧水冷壁管外壁存在多条相互平行的周向裂纹,各条裂纹深浅不一(裂纹深度0.1~6.2 mm),呈自钢管外壁向内壁扩展特征。

图1 水冷壁管外表面横向裂纹宏观形貌

图2 水冷壁管纵剖面横向裂纹形貌

针对该锅炉水冷壁管及其横向裂纹缺陷,研究可适用的无损检测方法。

2.1 目视检测

目视检测可分为直接目视检测和间接目视检测[7]。直接目视检测时,眼睛与被检工件表面的距离不超过600 mm,且眼睛与被检工件表面夹角不小于30°,被检工件表面光照度至少达到500 lx。间接目视检测可借助视频系统或者无人机远程视频系统进行实时检测。无论哪种方式,均需要对被检区域附着的灰渣、结焦进行清除,否则易发生裂纹被掩盖情况。

目视检测优点是在适宜环境条件下,目视检测效率较其他无损检测方法高,且对表面开口裂纹有较高的检出率。目视检测可省略更多的仪器校准步骤和操作工序,其检测速度能够达到磁粉检测速度的3倍以上,达到渗透检测的8倍以上。适宜条件下,人眼分辨力可到0.2 mm,即物品宽度≥0.2 mm时便可被检测出,但若是工作人员使用放大镜或是显微镜等类仪器,则其检测灵敏度更高[8]。如对受热面管长时过热爆管进行目视检测,可清晰观察到水冷壁管外壁老树皮状特征及老化纹路如图3所示,水冷壁目视检测发现冲刷减薄缺陷如图4所示。

图3 长时过热爆管

图4 水冷壁冲刷减薄

直接目视检测能够对高热负荷区域水冷壁管开口宽度≥0.2 mm的横向裂纹进行快速筛查,适用于炉膛配置升降平台的情况。使用无人机视频检查系统可对炉膛中人员无法到达的结构部位进行检查,适用于锅炉抢修期间炉膛温度较高的情况。

2.2 磁粉检测

磁粉检测适用于检测铁磁性材料表面和近表面尺寸很小、间隙极窄(如长0.1 mm、宽为微米级的裂纹)、目视难以检出的裂纹缺陷。

水冷壁管材质为低合金耐热钢,且裂纹走向与轴线垂直,因此采用非荧光磁粉检测可有效检出横向裂纹,且检测速度较快。炉膛内需要较强光亮度以保证作业人员安全,因此荧光磁粉检测不适用。

由于集肤效应的限制,交流磁轭法比直流磁轭法的有效检测深度小。水冷壁管横向裂纹均为向火侧外壁先开裂,且多条平行分布,而埋藏于外壁表面下的内部裂纹较少,综合考虑炉膛检测人员安全性和操作便利性,推荐使用直流磁轭法进行检测,能够满足横向裂纹检测灵敏度要求。

直流磁轭法检测承压设备缺陷见图5,可判断缺陷性质为裂纹,直观地显示裂纹的形状、位置、长度等信息。

图5 承压设备裂纹

磁粉检测优点是检测灵敏度高,可检测的最小缺陷宽度可达0.1 μm,能发现深度只有十几微米的微小裂纹,能够适应各种几何形状的工件,能适应各种场合的现场作业,检测速度较快,操作较便捷。

2.3 超声波检测

基于超声波原理的成熟技术有A型脉冲超声波检测 (Ultrasonic Testing,UT),衍射时差超声波检测(Time of Flight Diffraction,TOFD),相控阵超声波检测(Phased Array Ultrasonic Testing,PAUT)。

UT检测使用声场近场区,并且波型转换多,导致定量和信号识别都困难。而小径管曲率大,利用该方法检测时声场易产生畸变,横向裂纹检出率低。

TOFD检测适用于厚度≥12 mm的工件,不适用于薄壁小径管基材和焊缝检测。

PAUT检测以其独特多角度扫描特性、聚焦特性以及成像方式等优势,可有效地检出工件中的各种面状缺陷和体积状缺陷。PAUT技术具有以下特性:声束角度、焦距位置、焦点尺寸在一定范围内动态可调,同时相控阵的换能器声束能够通过软件控制实现快速平移。利用其优势,PAUT可以实现很多复杂结构的检测。PAUT技术的声速覆盖范围见图6。由图6可知,换能器在固定位置不动,通过调整换能器内晶片发射激励的延迟即可实现整个被检截面的声束覆盖。

图6 PAUT声速覆盖示意

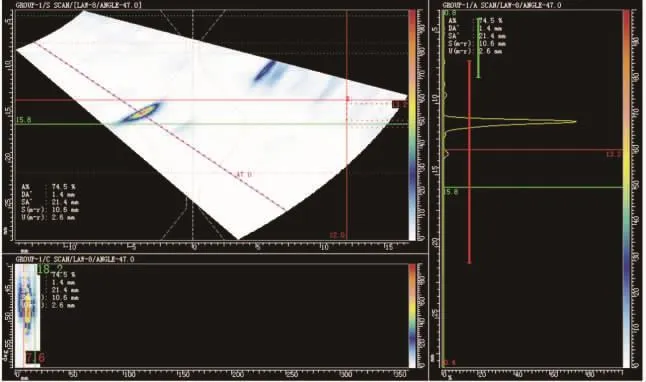

对水冷壁管进行PAUT检测,扇形扫查发现裂纹缺陷见图7。图中焦斑是某条横向裂纹缺陷,经测量,裂纹长度9 mm,深度1.9 mm。PAUT检测裂纹、未熔合等面积型缺陷时检出率高。但是PAUT检测的仪器设备购置费用高,所使用的换能器为易损耗品,如对水冷壁管大面积开展筛查,检测成本较磁粉检测、渗透检测、涡流检测、射线检测高。

图7 超声相控阵检测图像—水冷壁管横向裂纹

2.4 涡流检测

2.4.1 阵列涡流

相对单通道涡流检测,多通道的阵列涡流检测单次扫查覆盖区域大、灵敏度高,能够检测复杂几何形状的工件,其检测可靠性和检出率均大幅提高。

文献[9]使用阵列涡流检测技术对某电厂水冷壁热疲劳产生的横向裂纹进行了检测。文献首先论证了两种表面状态下的涡流检测灵敏度。对经机械打磨光滑的水冷壁试样管和未经机械打磨、表面附着氧化皮和灰渣的水冷壁试样管分别刻蚀人工缺陷槽,尺寸为 5 mm×0.5 mm×0.02 mm(长×深×宽),用于研究水冷壁管原始表面的氧化皮和灰渣对涡流检测灵敏度的影响。试验结果表明,对未经打磨的水冷壁试样管进行阵列涡流检测,能够保证检测灵敏度。使用此方法能够准确地对水冷壁热疲劳裂纹进行检测,既可保证高灵敏度,又能提高检测效率。

2.4.2 远场涡流

远场涡流为低频检测,能够穿透金属管壁。探头由激励线圈和检测线圈组成,检测线圈接收自激励线圈激发并穿过管壁后返回的磁场,能以相同的灵敏度检测水冷壁管内外壁缺陷,不受集肤效应的限制。检测工作开始前,不需要对受热面管外壁附着的灰渣等进行清理。检测过程中,探头不与被检工件接触,不需要传导耦合。

对于水冷壁管排开展远场涡流检测,可以借助自动爬行器,自动记录检测数据及检测位置,从而简便快速地发现水冷壁横向裂纹、位置并采集缺陷图像。水冷壁远场涡流检测爬行系统见图8,系统能够实时显示水冷壁管内外壁腐蚀减薄、点状腐蚀、热疲劳裂纹等缺陷的大小、位置和深度等信息。检测超临界机组水冷壁管,建议探头至少选用4通道,以保证有足够检测灵敏度。探头与水冷壁管表面间距应小于等于0.75 mm,以保证缺陷信号的灵敏捕捉。

图8 水冷壁远场涡流检测爬行系统

2.5 其他检测方法

渗透检测方法也常用于检测表面开口缺陷,如裂纹、气孔等。其检测灵敏度较磁粉检测低一个数量级,且检测前需要机械打磨清除氧化皮、检测效率低等因素导致不适用于大面积水冷壁横向裂纹的排查检测。目视检测或者涡流检测发现水冷壁疑似横向裂纹时,局部可采用渗透检测方法进行复检,操作简便,缺陷显示直观,便于炉膛等高空作业场合。

射线检测技术常用于水冷壁安装焊缝和检修焊缝的检测。射线检测技术对于缺陷的深度定位较困难[10],并且对于裂纹类缺陷的检测,射线检测存在弊端,一方面检测裂纹灵敏度低,另一方面需要炉内炉外协同配合完成检测工作,人员辐射不可避免。

3 结语

超临界机组锅炉水冷壁横向裂纹早期失效多发于4 000~50 000 h之间,建议第1次机组A修和第2次机组A修期间开展高热负荷区域水冷壁管横向裂纹无损检测排查,消除该区域频繁爆管泄漏隐患。

阵列涡流和远场涡流检测在役机组水冷壁横向裂纹时,无须打磨清除管壁灰渣等异物,保证高灵敏度前提下,检测效率高。并且配合自动爬行检测系统,无须搭设脚手架,适合大面积横向裂纹排查检测。

机组调峰运行,锅炉负荷快速升降,水冷壁向火侧壁温变化剧烈,应根据运行和检修条件加强壁温监控,壁温异常区域应加强监督和检测。