一起400 kVA 配电变压器出口短路故障分析

陈浩宇 ,张 健 ,崔 聪 ,咸日常 ,胡玉耀

(1.国网山东省电力公司枣庄供电公司,山东 枣庄 277100;2.山东理工大学电气与电子工程学院,山东 淄博 255049)

0 引言

变压器发生出口短路故障后,设备绝缘能力下降,损坏率高,此时应尽快停电检查,制定检修方案,开展相关电气试验和油中溶解气体色谱分析试验[3-4],对变压器进行全面故障检测,进而判断设备损坏程度,确定变压器是否可以继续运行。配电变压器因其尺寸小、重量轻、搬运方便、备品资源丰富等优点,故障后一般不在现场取油样进行色谱分析,只进行绝缘电阻、变比测量等现场试验项目,或吊罩对外观可视部分进行初步检查。若影响继续运行,大都直接返厂或在检修车间进行故障的进一步检查与分析,测出的电气试验参数及分析结果,可为之后设备的检修运行工作提供相关依据。

通过对一起10 kV配电变压器绕组短路故障进行分析,查找具体故障原因,提出了相应的针对性维护措施和注意事项,为后续类似故障的处理提供一定参考。

1 事故案例介绍

2017年8月,某配电变压器发生一起出口短路事故,该变压器型号为:S13-M-400/10,额定容量为:400 kVA,电压比为:10 000×(1±2×2.5%)V/400 V,联接组编号为:Dyn11。由于该配电变压器遭受出口短路电流强大冲击,致使A相高压绕组绕线断股并局部变形凸起、低压线圈严重变形并匝间短路,最终造成配电变压器在运行中烧毁,引起供电中断。

故障后,通过对变压器开展吊罩检查,对绕组直流电阻、变比试验等相关数据进行测量诊断,综合分析事故原因,判别故障类型,由此提出相应针对性改进措施。

1.1 吊罩解体检测

2017年8月20日对故障配电变压器进行返厂检查处理,吊开钟罩后,对该变压器的本体可视部分进行外观检查,发现A相高压绕组线饼失圆变形,外侧绝缘带破裂,匝间绕组出现严重位移现象。A相绕组底部线饼向内径侧形变,相邻线圈有凸起,应为此处向外形变而受到挤压所致,部分变形绕组表面绝缘布带破损,露出裸露的铜导线。B、C相外观无异常。吊罩检查如图1所示。

图1 变压器吊罩检查

通过吊罩本体外观检查无法直接观测到各相绕组低压线圈的实际情况,考虑到A相高压线圈已机械变形,为了能够准确判断低压线圈变形情况和查找设备的故障原因,制订相应改进措施和检修计划,进一步对该变压器绝缘电阻、直流电阻、变比等进行测量分析。

1.2 绝缘试验

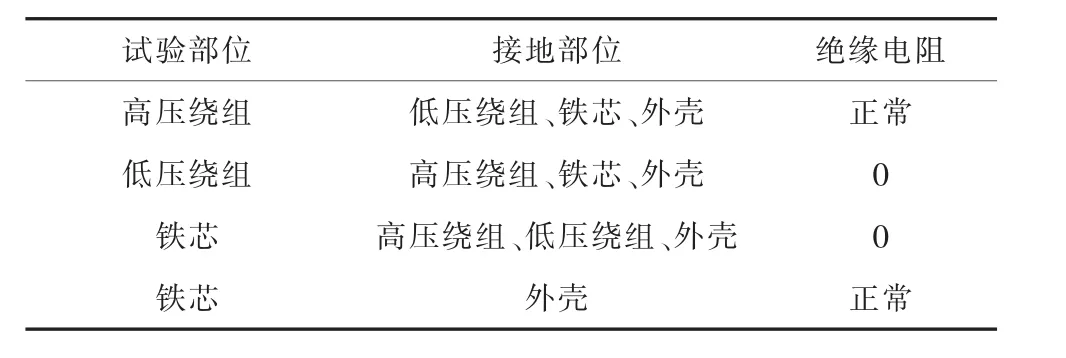

绝缘试验主要是对绕组连同套管、铁芯的绝缘电阻进行测试[5],故障后测量结果如表1所示。

秀容月明回了营帐,召集众将。九个将领,只来了五个,其余四人,都跑了。秀容月明说:“这城守不住了,我决意投降,但梨友得答应我,不得杀城中任何一个百姓。”

铁芯接地与否是绝缘试验中极其重要的一部分,而这一部分在测量中常常容易被忽略[6]。在变压器吊罩解体的过程中,应先测量绕组和铁芯间的绝缘,然后才能拆开铁芯接地连接片,检测铁芯对地绝缘。否则,低压绕组对高压绕组、铁芯及外壳的绝缘电阻值往往成为铁芯的对地绝缘电阻值。

表1 故障后绝缘电阻测量结果

由表1可知,A、B、C三相绕组高压绕组与铁芯对地绝缘均正常,而低压绕组与高压绕组、低压绕组与铁芯及低压绕组与外壳的绝缘电阻均为零,且低压绕组绕制在最内层靠近铁芯处,由此可推测低压绕组与铁芯间的绝缘层已失去绝缘能力。

绝缘试验测量结束后将线圈拆解,观察发现该配电变压器低压绕组与铁心绝缘层已破损,铁芯硅钢片出现严重过热痕迹,验证了绝缘电阻测量结果的准确性。由此可知,在设备发生短路故障后,短路电流引起绕组变形和发热,累积效应又加剧了绝缘破坏的程度,导致绕组和铁芯之间的绝缘击穿,铁芯硅钢片损毁严重。铁芯硅钢片灼烧情况如图2所示。

图2 铁芯硅钢片出现过热现象

1.3 直流电阻试验

测量绕组的直流电阻是检验配电变压器纵向绝缘性能的有效方法之一[7]。配电变压器遭受冲击短路电流的考验时,电阻损耗增加,线圈及引线连接处的薄弱部位发热[8],热量集中在油箱内无法及时消散,导致薄弱部位因发热破损甚至断裂,直流电阻明显变大,三相不平衡率超标。当某相绕组层间或匝间出现金属性匝间短路后,绕组绝缘能力下降甚至失去绝缘能力,引起该相直流电阻值减小[9]。

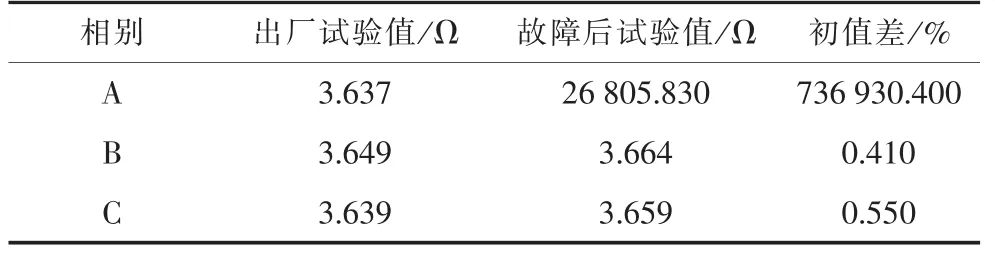

该配电变压器高压绕组为三角形连接方式,绕组未拆开连接线测量时,测量的直流电阻为线电阻。在对设备进行故障诊断时为了能够更快速地定位故障相,需将线电阻换算成相电阻。表2和表3分别给出高、低压绕组故障前后直流电阻测量结果,其中,通过线相变换公示计算,表中高压绕组直流电阻的测量结果均已经换算为相电阻。

表2 高压绕组直流电阻测量结果(第3分接)

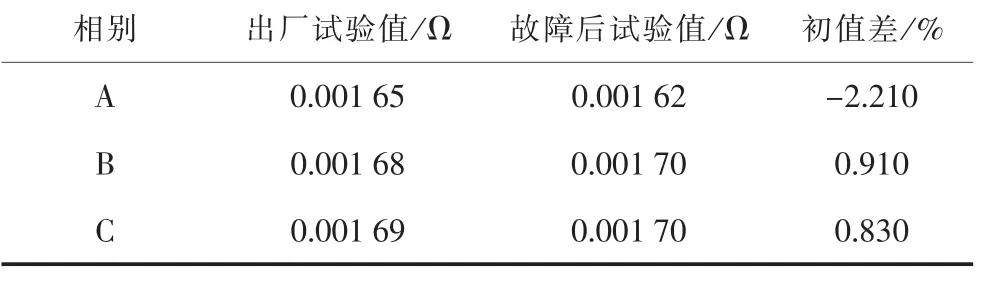

表3 低压绕组直流电阻测试结果

由表2可知,对比出厂时该变压器三相直流电阻测量数据与故障后三相直流电阻数据,发现故障后三相绕组不平衡率为4.99%,远大于规程规定的2%警示值[10]。故障后A相高压绕组直流电阻数据明显偏大,造成三相直阻不平衡率增大,推测A相线圈可能发生烧损或绕线断股情况。

由表3可知,比较出厂时该变压器各相直流电阻测量数据与故障后各相直流电阻测量数据,低压侧a相直流电阻明显减小,与初值误差为2.21%。由此推测a相线圈发生了形变,且绕组局部存在匝间或层间短路故障,从而导致直流电阻超标。但是,不能仅凭越限的直流电阻数据判别故障原因。

1.4 变比试验

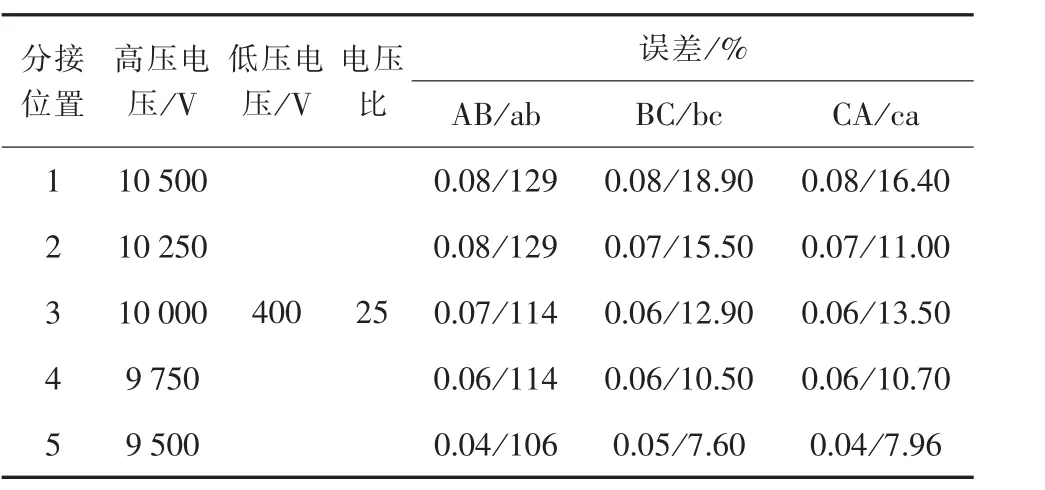

为了进一步判别该配电变压器的故障原因,进行了变比试验[11]。与直流电阻测量相比较,分析变比试验的测量结果更容易发现绕组匝间短路故障。变比测量数据如表4所示。

表4 变比测量数据

由表4可知,变比误差已越限,远大于规程规定的1%警示值。由变比误差测量值为正数可知,该配电变压器短路故障发生在低压侧。对比三相变比误差,AB/ab的变比误差最大,且配电变压器为Dyn11接线,由此推断短路故障主要发生在A相低压绕组上。

2 故障原因分析

根据电气试验数据及结论,结合吊罩时发现的绕组变形表观现象,综合分析得到该配电变压器出口短路故障原因如下。

通过对比分析各项出厂试验数据与故障后测量数据,发现该配电变压器A相绕组各项数据明显变化,超出规程规定的警示范围;通过绝缘试验可推断该配电变压器a相低压绕组与铁芯间的绝缘已击穿;直流电阻试验发现A相高压侧直流电阻增大,由此推测A相绕线可能存在烧损或断股的情况;分析故障后绕组变比数据,A相绕组变比误差远大于警示值,由此推断该配电变压器绕组中存在匝间短路故障。

进一步分析表明,该配电变压器因多次遭受低压侧a相出口短路电流的冲击,低压绕组产生大量热量,热量在油箱内无法及时消散,导致绕组温度急剧上升,热稳定性下降;同时,短路电流流过电气设备会产生电磁应力,短路电动力为变压器正常运行时绕组所受机械力的数百倍,使得绕组机械强度下降。由于高压绕组与低压绕组的电流方向相反,短路应力使油箱内外层的高压绕组受到拉伸力向外扩张,内层的低压绕组受到压缩力向内收缩。线圈之间相互挤压、拉伸,使绕组匝间、绕组与铁芯间的绝缘距离发生变化,导致设备绝缘强度和机械稳定性下降,进而发生匝间短路、绕组断线、铁芯烧损等故障。短路电流对变压器的累积效应使绕组变形程度不断加剧、绝缘损坏范围扩大,是该配电变压器发生低压绕组出口短路故障的主要原因。

该设备长期处于故障运行状态,短路电流累积效应造成低压绕组与铁芯间的绝缘击穿,巨大的短路电流使铁芯烧损。同时,在短路应力作用下,A相高压绕组也发生了不可逆形变,引起绕组线匝嵌进、导线断裂。最终导致配电变压器损毁,引起供电中断。

3 防范措施

通过对1台400 kVA配电变压器出口短路故障及发生原因进行初步判断,结合吊罩检查、直流电阻试验、变比试验、绝缘试验对故障进行诊断,分析影响配电变压器出口短路的原因,提出相应的针对性防范措施。

1)因低压负荷侧连接线众多,使用场景复杂,在常规运行环境下,配电变压器时常会受到各种运行条件下突发性短路电流的考验,容易发生短路故障。因此,应及时采取相应针对性措施降低故障发生可能性。在设备组装过程中注意配电变压器铁芯、绕组及分接开关等的细节加工,提高产品制造工艺水平,防止因螺栓松动、引线断裂、铁芯变形等问题引起的漏磁增加,使变压器油箱内部过热、绝缘强度降低;尽量选用耐热性强和机械强度较高的绝缘材料,优化产品性能,从而提高设备抗短路能力。

2)对于频繁受到短路电流冲击的配电变压器,即使设备仍能正常运行,也可能会因微小变形导致配电变压器绕组机械失稳或丧失绝缘能力。因此,应重视配电变压器的日常维护管理工作,积极开展各项检修计划,跟踪做好相关运行数据记录,建立设备运行的在线检测数据系统;对在恶劣运行环境下运行的配电变压器应尽量缩短检修周期,及时判别绕组健康状态,避免因未及时发现设备故障而形成的安全隐患,造成设备运行中的供电中断。

3)对故障设备进行故障原因分析时,不能仅通过一个状态量来判断故障类型,应对包括直流电阻、绝缘电阻、变比、介质损失值等试验的测量结果进行全面分析,再结合配电变压器自身负荷情况及运行状态进行综合诊断,相应测量数据较以往数据出现较大偏差时,即使该数据仍处于正常范围内,也应进行特别关注。如有必要,应进行吊罩检查,充分考虑累积效应对配电变压器绕组的影响,降低潜伏性故障发生概率,提高配电变压器故障诊断能力,保证设备的可靠运行。

4 结语

对一起400 kVA配电变压器遭受出口短路冲击后绕组发生变形的典型案例进行分析,通过吊罩检查,结合试验结果进行综合诊断分析,判断故障类型及危害程度。提出了配电变压器在发生出口短路故障时,提高设备运行可靠性的具体措施,为今后设备的安全运行积累数据与故障判断经验。