烟囱钢内筒施工质量提升策略探讨

郭泉昌

(山东电力建设第三工程有限公司,山东 青岛 266100)

0 引言

随着对环境保护重视程度的增加,对燃煤电站所排烟气的要求越来越高。当下燃煤电站为满足环保要求,基本上都采用了湿法烟气脱硫的方式[1]。这种方式对排烟筒的防腐要求较高,现阶段大部分烟囱内筒的设计一般采用钢内筒[2]。由于烟囱钢内筒存在施工空间有限,垂直距离高,采取底部组装逐层施工的方法,返工整改难度大。如何有效提高烟囱钢内筒施工质量,是工程安全、稳定、快速推进急需解决的课题[3-4]。本文通过某2×660 MW燃煤电站项目施工实践,结合科学的全面质量管理理论和工具,对影响烟囱钢内筒施工质量的多种因素进行分析总结,并给出有效的解决方案,为同类型的施工提供一些技术参考。

1 影响烟囱钢内筒安装工艺质量的问题分析

某2×660 MW燃煤电站项目是“一带一路”重点工程和“中巴经济走廊”首个落地能源项目,是该地区最大规模的火力发电厂之一。该项目烟囱工程,混凝土外筒高195 m,内部为直径9.5 m、高200 m的钢内筒,钢内筒采用自立式结构,筒体材料采用Q235B+1.2钛钢复合钢板和Q235B普通钢板,钢板接长采用焊接接长,焊缝连接采用二氧化碳气体保护焊打底,手工电弧焊盖面方案,钛板采用氩弧焊焊接,筒首外露部分采用不锈钢外包。

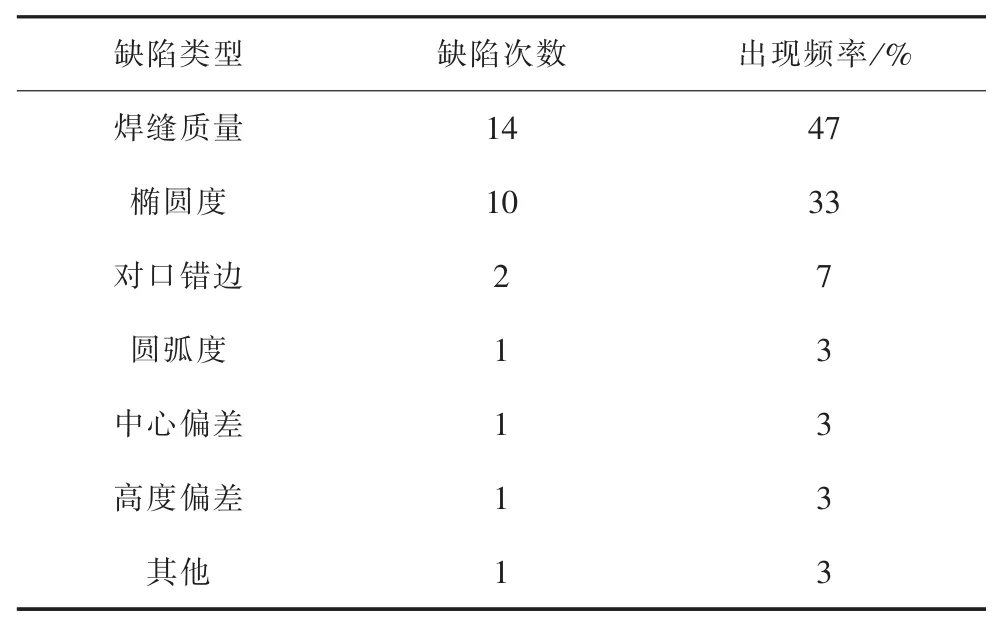

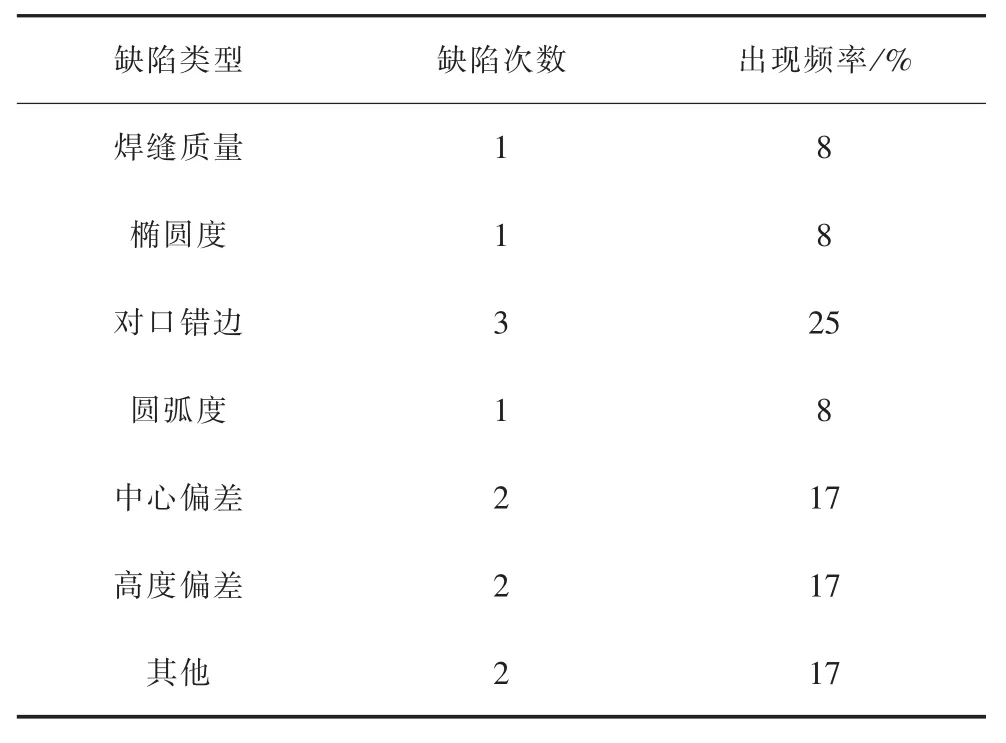

施工初期,对施工现场已组合、安装完成的筒首5层钢内筒检查验收时发现:共计抽查150处,其中30处存在质量问题,优良率仅为80%。经统计发现烟囱钢内筒安装工艺质量缺陷类型主要有7项,如表1所示。

表1 烟囱钢内筒安装工艺质量缺陷统计表

由表1可以看出,焊缝质量和椭圆度出现频率较高,合计约占80%,是影响钢内筒安装质量的主要缺陷。因此,提高焊缝质量和确保椭圆度是提高钢内筒安装工艺质量的有效途径。

根据现场调查及项目要求,假设其他缺陷影响不变,如果能够将焊缝质量和椭圆度两项缺陷消除90%,钢内筒安装优良率将达到94.4%。

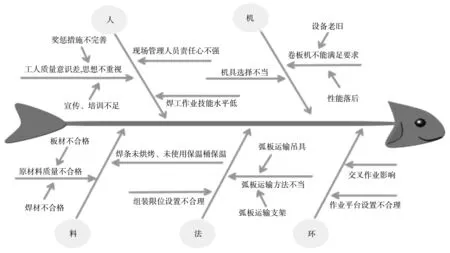

针对烟囱钢内筒安装质量优良率低的问题,利用质量管理理论和工具进行分析,从人、机、料、法、环5个方面着手,查找出原因如下:

1)焊工作业技能水平低。

2)工人质量意识差,思想不重视。

3)现场管理人员责任心不强。

4)卷板机不能满足要求。

5)机具选择不当。

6)原材料质量不合格。

7)焊条未烘烤、未使用保温桶保温。

8)组装限位设置不合理。

9)弧板运输方法不当。

10)交叉作业影响。

11)作业平台设置不合理。

影响烟囱钢内筒安装工艺质量的因果图如图1所示。

针对图1逐条进行分析,最终得出影响烟囱钢内筒施工质量的重要原因如下:

1)工人质量意识差,思想不重视。作业人员质量意识直接关系到施工质量的高低,通过对作业人员进行提问和考试,作业人员对项目部质量目标、验收标准的认识不够全面,少数外籍焊工甚至不了解验收标准,质量意识合格率仅为61%,不满足要求。

2)弧板运输方法不当。对刚卷制完成和运输至组合平台的弧板外形尺寸分别进行核查,发现刚卷制完成和运输至组合平台的弧板外形尺寸变化较大,不能满足围板尺寸要求。

图1 影响烟囱钢内筒安装工艺质量的因果图

3)作业平台设置不合理。现场实际勘察施工套架各平台的施工情况,观察作业空间、作业方便程度和安全条件,发现施工套架围板平台距对口位置垂直距离过高,不方便对口操作,焊接平台距焊缝垂直距离过矮,不方便施焊。

2 优化策略

针对上述影响烟囱钢内管施工质量的问题,提出相应的优化策略。

2.1 加强培训和管理

根据摸底情况制定培训计划和培训内容。通过培训,提高作业人员对国优金奖、项目部质量目标和验收标准的认识;组织培训,学习施工规范和验收标准的要求;重新交底,详细讲解各工序的作业重点和要求;制定奖惩制度,将作业人员报酬与作业一次合格率挂钩。

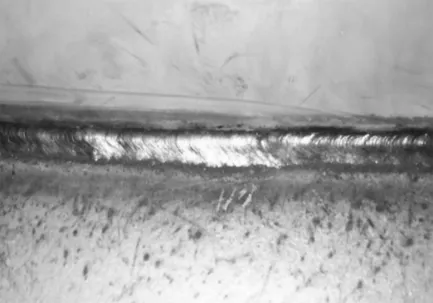

经培训、交底后作业人员质量意识明显提高,抽查合格率达到100%;奖惩制度的颁布和实施提高了作业人员的主动性、积极性和责任心,缺陷明显减少。图2为整改后焊缝除锈效果图,从图片可以看出,焊缝位置除锈完成后,钢板表面没有任何肉眼可见的油脂、污物、氧化皮、铁锈、油漆涂层和杂质,呈现出金属光泽,达到手工和动力工具除锈St3级要求。图3为整改后焊缝外观效果图,成型均匀、致密、光滑,无裂纹、气孔、夹渣、未熔合等缺陷,焊缝表面无明显的划伤及咬边等缺陷。

图2 整改后焊缝除锈效果图

图3 整改后焊缝外观

2.2 改变运输方式

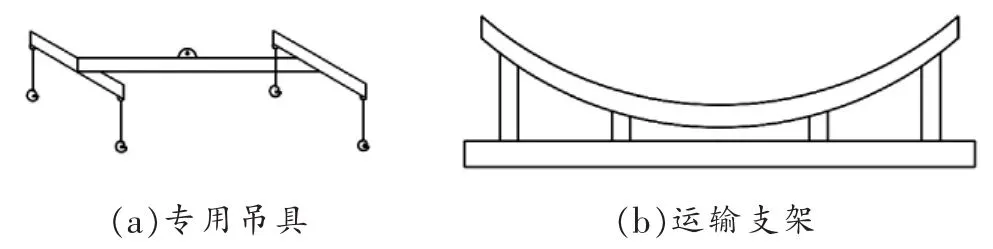

卷制好的弧板因自重较大,吊装、运输过程中易发生变形,为此现场根据弧板弧度,设计制作了专用吊具和运输支架,如图4所示。

图4 专用吊具和运输支架

专用吊具使用现场包装架H型钢废料,制作成“工”型吊装扁担梁,大大减小了弧板长度方向和宽度方向吊索的夹角,进而降低了弧板吊装过程中的侧向受力,保证了弧板在吊装过程中无变形。运输支架同样使用现场包装架H型钢或槽钢废料制作,形状为下平上弧的“卧K”型支架,下部与运输车点焊固定,上部弧度略小于弧板弧度,对弧板形成有效支撑,保证在运输过程中弧板弧度不发生变化。通过专用吊具和运输支架的使用,基本实现了弧板运输无变形。

2.3 调整作业平台

围板平台增加活动垫高板凳,方便对口调整、点焊。出于对整体稳定性和围板的便利程度考虑,围板平台设置不易过高,这使得施工人员在对口、定位焊接时非常不方便,原焊接平台为了便于弧板引入,高度设置较高,平台与焊缝距离仅为20~30 cm,焊工需要蹲着施焊,操作极为不便。通过对作业平台进行调整修改,如图5所示,在围板平台增加活动垫高板凳,对口、点焊时施工人员站在上面方便操作,引进弧板时,又可轻松移走,不阻碍弧板引进。

图5 作业平台调整效果图

焊接平台标高降低,焊工可以坐姿施焊。将焊接平台标高下降20 cm左右,可实现坐姿施焊,既可降低施焊难度,又可提高焊接速度。通过调整,方便了各层施工人员操作及目标实现。

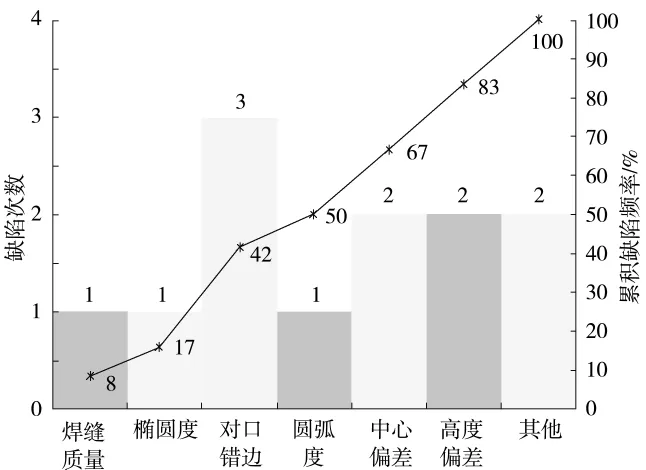

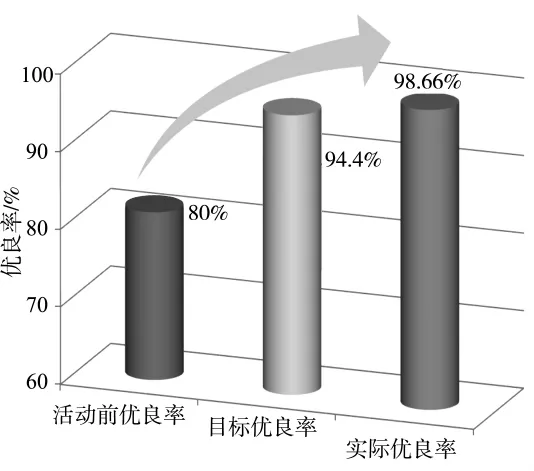

优化施工后,随机抽查900个检查点,并进行统计汇总,其中12处存在影响烟囱钢内筒安装工艺质量的7项主要缺陷,优良率从优化前的80%提升为98.66%,缺陷统计如表2所示。从图6和图7可以看出,“焊缝质量”“椭圆度”两项缺陷占比明显降低,优良率显著提高。通过优化,有效降低了因质量缺陷而导致的返工、窝工费用,提高了钢内筒安装质量。

表2 优化后钢内筒安装工艺缺陷统计表

图6 质量缺陷排列图

图7 优良率对比图

3 巩固措施

烟囱钢内筒施工的质量管理与其他建设工程项目的质量管理相同,都要严格控制人、机、料、法、环5个影响工程质量的根本因素,在工程实践中合理运用全面质量管理的理论,采用检查表、排列图、鱼骨图、“5W1H”等科学的质量管理工具,对出现的质量问题进行分析和讨论,找出问题产生的主要原因,制定相应的对策来解决问题,并采用PDCA循环的方法不断改进和完善,确保安装质量达到预期效果。

4 结语

本文通过工程实践,结合科学的全面质量管理理论和工具,对烟囱钢内筒安装工艺质量问题进行了调查分析,并提出了有效应对策略。实践证明,所提出的应对策略可以有效提升烟囱钢内筒安装质量,降低返修率,缩短工期,降低施工成本。