第一、二、三代轴承钢及其热处理技术的研究进展(十)

朱祖昌,杨弋涛,许 雯

(1.上海工程技术大学,上海 201620; 2.上海大学,上海 200072;3.上海轨道交通检测技术有限公司,上海 200434)

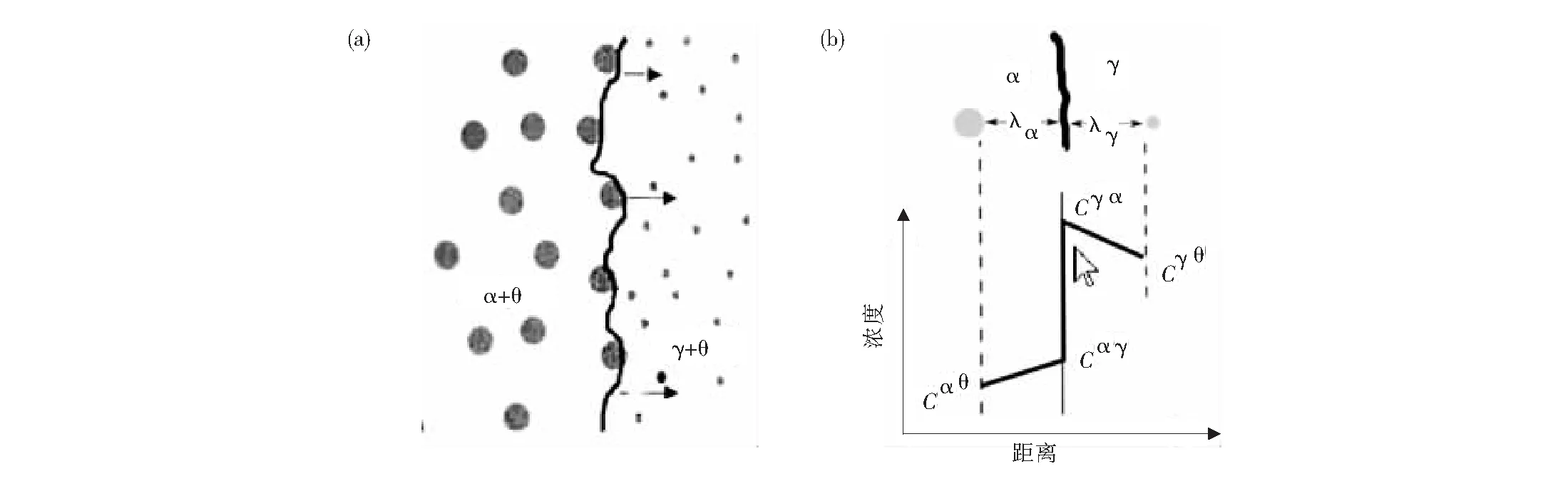

(2)分离型共析转变DET的动力学

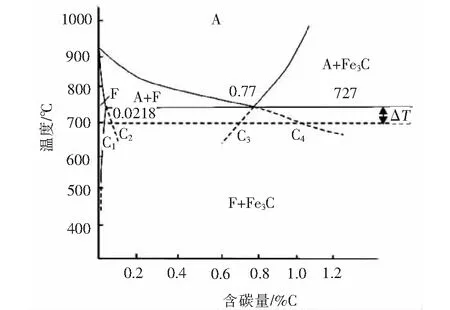

这些研究和sherby等的研究一样未涉及动力学机理问题,1998年Verhoeven等[144]定量提出动力学模型,后来,Bhadeshia等[1,145]也应用这一模型继续作了说明。他们采用的图如图57所表示,奥氏体A和铁素体F相中的共存相分别为(γ+θ)和(α+θ)。其中图57(b)出现在相变界面附近的相应碳浓度在 Fe-Fe3C 相图上见图58。

图57 在分离式共析生长模式前沿A(γ+θ)/ F(α+θ)界面的示意图(a)和其附近的碳浓度分布(b)Fig.57 The schematic of A(γ+θ)/ F(α+θ) interface growthing front during the formation of divorced eutectoid (a)and the concentration profile of carbon adjacent to the interface front (b)

图58 部分 Fe-Fe3C 相图Fig.58 The partial Fe-Fe3C phase diagram

分离式共析生长模式前沿A(γ+θ)/ F(α+θ)界面以V速度作推移,随温度降低引起的碳浓度的扩散通量按方程(12)变化:

(12)

式中λγ和λα≠0,发生共析分解的温度为T,对应的过冷度ΔT为(727-T),以Fe-C相图的低于727 ℃的外延线表示浓度改变,可以求出方程(12)中的各项,相图上可以求出在外推至700 ℃的碳浓度值,如下所示:C1=Cαθ,C2=Cαγ,C3=Cγθ,和C4=Cγα,这样就有:

λγ和λα表示A(γ+θ)/F(α+θ)交界面两边Fe3C粒子的间距,简化为发生扩散长大的距离λ的1/2,λγ=λα=λ/2。碳在A(γ-Fe)和F(α-Fe)相中的扩散系数为Dγ和Dα,设定其比值R=Dα/Dγ≈100,将这些数值代入方程(12)就可以求得方程(13):

(13)

方程(13)中分子括号内的数据为0.0028和0.009,说明扩散进入铁素体中的扩散通量大于奥氏体中的值0.009/0.0028=3.2,尽管F(α-Fe)中浓度不同(C2-C1)量比A(γ-Fe)中的浓度不同(C4-C3)小得很多,但是,铁素体F(α-Fe)中C的扩散系数是更为重要的因素。由方程(13)可以导出方程(14):

(14)

方程(14)表示DET前沿的移动速度V是过冷度ΔT和A(γ+θ)/ F(α+θ)交界面右边奥氏体中Fe3C粒子的间距λ的函数,λ的值愈小则V值越大,ΔT愈大,V值同样也增大。

另外,从实验结果可以求得层片状珠光体长大速率与发生珠光体转变的温度T1时的过冷度ΔT1(ΔT1=727-T1)关系为:

V=(0.00817)ΔT11.99

(15)

把这二者的图画在一起,以纵坐标为长大速率V,横坐标表示过冷度ΔT或ΔT1,就可以得到图59。方程(14)和(15)可用来预言发生DET的转折过冷度,对λ为0.5、1.0和5.0 μm时发生DET模式→层片状珠光体转变模式的转折过冷度ΔT分别大约为23、13和3 ℃。

图59表明对共析分解前奥氏体基体A中存在细Fe3C粒子不同的间隙时对应有一定的过冷度,低于相应的过冷度,DET的长大模式比层片状珠光体模式快。这可对应于图60所示的Fe3C在奥氏体中的间隙距离和转折过冷度的关系曲线的形式表示。曲线上可以分别对应出细Fe3C粒子不同的间隙5、1和0.5 μm时的转析过冷度为3、13和23 ℃,相应和图59的结果相一致。实验中还得出的ΔT=31 ℃时对应的间隙距离为0.31 μm。在图60上,当ΔT=38 ℃对应的Fe3C粒子间距仅约0.2 μm,这也与实验结果吻合。图59很明显说明:在低的过冷度和奥氏体中细小的碳化物间隙距离条件下,DET组织出现的几率增大。

上述分析说明了转变的模式为在A(γ+θ)/F(α+θ)交界面前沿的层片状珠光体对DET的长大方式的竞争。在大多数情况下,占优势的是长大过程而不是形核过程,例如,在低的过冷度下DET模式成为主要长大结果,而不是主要决定于在层片状珠光体模式中形核(一般假设是α相的形核)。实际上,DET模式和层片状长大模式与奥氏体中的Fe3C粒子核心间距是一种复杂的函数关系,因为方程(14)和(15)所表示的长大速度与合金元素含量有关,即与不同成分的钢相关。

图59 在奥氏体中碳化物粒子的一定间距(0.5、1和5 μm)下分离式共析生长模式前沿A(γ+θ)/ F(α+θ)界面的移动速度V和冷却过冷度ΔT的关系Fig.59 The relationship between grothing speed V of A(γ+θ)/F(α+θ) interface in DET and degree of undercooling ΔT at some distances (0.5, 1.0 and 5.0 μm) of carbide particles in austenite

图60 Fe-C合金中在A中碳化物的间隙距离和DET/层片状珠光体转折曲线过冷度之间的关系曲线Fig.60 The relationship curve between space of carbide in austenite and undercooling degree of transition line separating the divorced mode from the lamellar mode in a Fe-C alloy

(3)52100钢中促进DET模式转变的热处理条件

Verhoeven在2000年发表文章[141]详述在52100钢中促进DET模式转变的热处理条件,即该钢在这种DET模式的工艺条件下会自动地产生碳化物呈现球化的组织结构。这能提供具有一定能效的52100钢进行球化退火热处理工艺过程的设计。自2000年以后,这方面的研究不断增多,特别在近几年,国内外的学者发表了相当多的研究论文[145-151]。

Verhoeren首先[141]指出图61(a)为52100钢在球化处理中出现的DET转变组织。试样为1100 ℃正火件,在807 ℃加热30 min进行奥氏体化后以510 ℃/h速度缓慢炉冷并水淬几秒(试样上用接触的热电偶测温和记录冷却速度)。该试样采用Nital腐蚀处理得到的SEM组织为由水淬形成的暗色马氏体基体组织上嵌入呈现黑色的共析转变产物DET,这种DET的形态为在被腐蚀呈现深黑色的铁素体基体上充填着呈小白点球状碳化物颗粒的共析转变组织(我们在这里特别提出,请注意在淬火形成的马氏体中存在着碳化物小粒,在下面指出的高倍组织中能观察得更加明显)。图中可见这种组织出现在奥氏体/铁素体生长前沿的向着奥氏体(这里为马氏体)推进的尖端形状部位(如图中箭头A所指出处)。因此DET中的球状碳化物是处在奥氏体/铁素体生长前沿(更加确切表示为A(γ+θ)/F(α+θ)生长前沿)的预先存在的碳化物小粒在向这种状态奥氏体的推进过程中直接地形成的。讲得更加明确一点,这种直接形成是以在预先存在的碳化物小粒上进行长大的方式来进行的。图61(b)和61(c)表示过共析碳钢(1.43% C、0.12% Mn、0.13% Si、0.01% Cr、0.025% P、0.010% S等)在850 ℃加热10 min后进行水淬(加热在800~850 ℃之间变化得到的组织无明显差别)的SEM显微组织[140]能作更好说明,其中的灰色为马氏体基体组织,之间嵌入着呈现黑色的共析转变产物DET组织,图中箭头所指出的为出现在奥氏体/铁素体生长前沿(更加确切表示为A(γ+θ)/ F(α+θ)生长前沿)的碳化物颗粒。

1998年Verhoeren[141]提出的DET模型(图57)就明确说明,在A/F的转变DET前沿界面向奥氏体推进过程中,从铁素体中排出的C原子简单沉积于预先存在奥氏体中的碳化物粒子上,使碳化物尺寸得到长大。还进一步提出,在850 ℃加热30 min后这种奥氏体的平均含碳量大约为0.60%~0.70%,对应的碳化物分数为6.6%~5.0%,随着DET前沿向这种奥氏体推进时,碳化物尺寸增加,其体积分数粗略从6 %增加到15%,当设想Fe基体和碳化物密度相同时,对应的碳化物直径大约增加35%。

上面前文已经着重指出,在DET模式和珠光体模式之间存在竞争中,在稍微高的奥氏体化加热温度和比较缓慢的冷却速度下,DET呈现优先出现。已经知道,随加热奥氏体化温度从刚高于A1至略低于Acm变化时会出现由全球化组织向全层片珠光体组织的转折。为此,择优的DET组织的出现是冷却速率和奥氏体化加热温度的函数,并随不同的钢而变化。如Taleff等的研究指出在空冷低合金Al-Cr钢试样在1.5% C钢超过840 ℃和1.8% C钢超过870 ℃时会出现明显量的层片珠光体组织。

图61 52100钢(a)和过共析碳钢(b,c)球化处理中出现的DET转变组织Fig.61 The DET microstructures occurred in 52100 steel (a) and hypereutectoid steel (b, c) during spheroidization

Verhoeren在其研究52100钢热处理条件的试验中采用的52100钢成分由芝加哥Speclro试验室测量为(质量分数,%):1.03 C,0.30 Mn,0.23 Si,0.019 P,0.014 S,0.06 Ni,1.28 Cr,0.10 Cu,<0.01 Mo。正火温度为1010 ℃和1100 ℃。起始组织为75 nm间距的层片状珠光体基体+细的他型(allotriomorph)网状渗碳体,硬度为42 HRC。在试样上打孔并嵌镶入热电偶以测定温度和冷却速度。

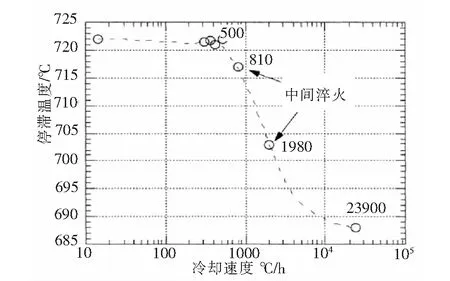

试验结果明确指出:当奥氏体化加热温度冷却的冷却速度增加和奥氏体化加热温度提高,钢的显微组织发生由DET向层片珠光体的转折。对前面一项的有关冷却速度的试验中产生DET组织的奥氏体化加热温度和时间选定为795±10 ℃和30 min;选定的冷却速度为炉冷和空冷,数值为‘370’(炉冷)、‘500’(炉冷)、‘810’、‘1980’和‘23900’ ℃/h(空冷)等(这些数值是作者测定的发布值。我们在这里特别提出,读者不要以这些数字大小来理解冷却速度,在本文中的这些数值上加‘单引号’表示)。得到的共析转变开始的停滞温度和冷却速度之间的关系曲线表示于图62。停滞温度是取作在温度-时间曲线上一次微商突然改变斜率的温度。图62表示冷却速度小于‘500’℃/h(炉冷)时的停滞温度是衡定为722 ℃,应用光学显微镜和扫描电镜分析得到的显微组织为球状珠光体组织。当冷却速度大于‘500’℃/h时,试样的组织中开始出现层片状珠光体,对应得到的共析转变开始的停滞温度出现降低。其中‘810’和‘1980’℃/h的两个试样经过中间水淬20~30 s,得到马氏体基体+球状碳化物+层片状珠光体组织。相应‘810’℃/h试样中得到非常少量的层片状珠光体,停滞温度大约为717 ℃;对应‘1980’℃/h试样中得到比较多量的层片状珠光体,停滞温度大约为703 ℃。冷却速度为‘23900’℃/h(空冷)的试样组织为不出现珠光体的球状碳化物区域+层片状珠光体重迭于球状碳化物的区域,层片状珠光体量进一步增加,试样的硬度有所增加,同时停滞温度出现进一步降低至688 ℃左右。冷却速度‘1980’℃/h(经过中间水淬20~30 s)和‘23900’℃/h下得到的组织表示于图63(a)和图63(b)。

另外,两个慢冷试样是炉冷至750 ℃,然后依程序控制的冷速至680 ℃(其冷却速度约为10 ℃/h,如图中所示),测定的硬度为186 HB和192 HB左右;‘500’℃/h(炉冷)和‘23900’℃/h(空冷)试样的硬度为206 HB和250 HB。

图62 奥氏体化加热温度和时间为795±10 ℃和30 min,选定的冷却速度为炉冷和空冷等得到的共析转变开始的停滞温度和冷却速度之间的关系曲线Fig.62 The relationship curve between arrest temperatures for onset of the eutectoid transformation and cooling speeds in the case of austenitizing temperatures and time at 795±10 ℃ and 30 min as well as cooling speeds in the furnaces and in the air

图63 ‘1980’℃/h冷却速度下经过中间水淬20~30 s(a)和‘23900’℃/h冷却速度下(b)得到的组织Fig.63 Microstructures for the specimen of cooling speed at‘1980’℃/h and interrupt quenching for 20~30s (a) and cooling speed at‘23900’℃/h(b)

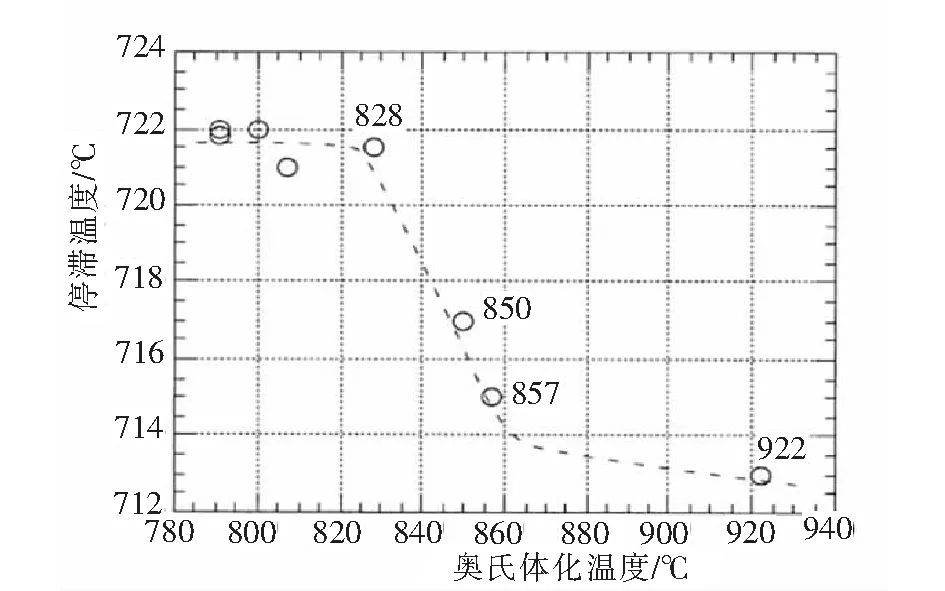

对后一项有关奥氏体化温度提高试验中的冷却速度选定为炉冷(‘300~500’℃/h),选定的奥氏体化加热温度为795、800、805、828、850、857和922 ℃等,850 ℃时加热时间为5 h,其余的加热时间均为30 min。试验结果整理如图64。对奥氏体化加热温度小于828 ℃试样的SEM组织分析表明为没有出现层片状珠光体的全部球化DEP(铁素体基体+粒状碳化物)的显微组织。对应得到的共析转变开始的停滞温度为接近于722 ℃。其中,795 ℃×30 min试样的硬度大约为206 HB。在850 ℃和857 ℃加热的试样中出现少量层片状珠光体组织,如图65表示,其中850 ℃×5 h加热试样的层片出现比较粗化,但是硬度不出现大的变化,大约与857 ℃×30 min试样相近,为212 HB左右。对应得到的共析转变开始的停滞温度出现降低,分别大约为717 ℃和715 ℃。

图64 冷却速度选定为炉冷(‘300~500’℃/h),奥氏体化加热温度选定为795、800、805、828、850、857和922 ℃时得到的共析转变开始的停滞温度和冷却速度之间的关系曲线Fig.64 The relationship curve between for arrest temperatures for onset of the eutectoid transformation and cooling speeds in the case of cooling speed at furnace cooling (‘300~500’℃/h) and the austenitizing temperatures at 795,800,805,828,850,857 and 922 ℃

当在922 ℃加热时按在750~680 ℃范围以9 ℃/h速度的程序冷却时,对应的共析转变开始的停滞温度大约为713 ℃,层片状珠光体组织数量增加,显微组织与下面指出的922 ℃加热30 min进行炉冷试样(图67)的相同。

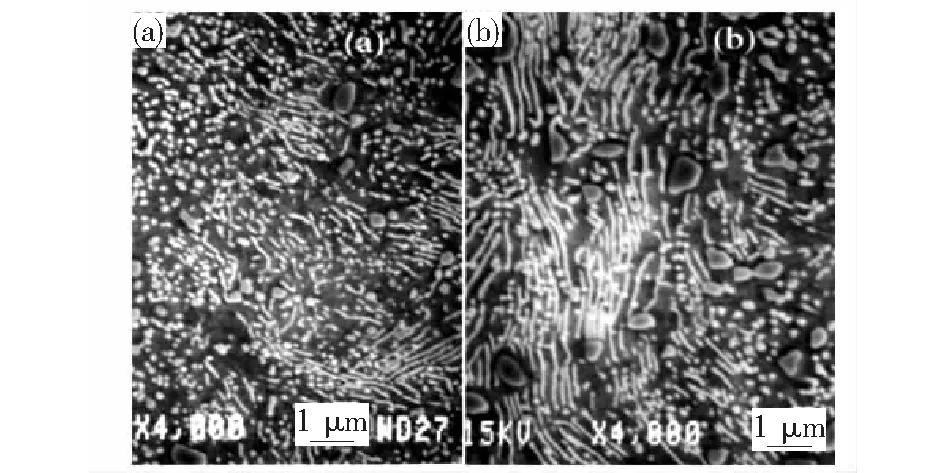

(a)850 ℃×5 h;(b)857 ℃×30 min图65 在比较高的奥氏体化温度加热的试样中出现少量层片状珠光体组织Fig.65 The microstructures occurring a little of lamellar pearlite for the specimens used elevated austenitizing temperature

在这里注意,795 ℃×30 min试样在370 ℃/h炉冷下得到的DET显微组织(SEM)表示于图66中。由于原先试样存在带状偏析(即存在密度高低的偏析),DET显微组织的均匀性和渗碳体颗粒大小存在不同(见图66),测定的高密度偏析区域和低密度偏析区域中的大碳化物颗粒与小碳化物颗粒直径平均值对应分别为0.55±0.05 μm与0.15±0.08 μm,和0.61±0.11 μm与0.22±0.10 μm。测定的0.15 μm和0.22 μm与Brown等和Cree等测得的0.13 μm和0.23 μm符合得相当好。

图66 795 ℃×30 min加热试样于低密度区(a)和高密度区(b)在炉冷(‘370’℃/h)下得到的DET显微组织,SEMFig.66 The microstructure of DET of samples for furnace cooling at ‘370’℃/h and heating at 795 ℃×30 min within low density area (a) and high density area (b)

分析数值说明DET模式优于出现层片状珠光体模式的关键因素是在奥氏体基体中预先存在排列着的碳化物颗粒,颗粒的尺寸大约为0.2 μm。比较高的奥氏体化加热温度和比较长的时间影响对应的颗粒尺寸,估计就会有影响。但是在795 ℃加热时间的影响却很小,原始文献中图2表示5 h和12 h的保持对试样的硬度几乎没有影响。保持5 h的试样显微组织中,没有出现层片珠光体;保持12 h的试样出现少量相当粗的层片珠光体区域,已经不再出现明显带状,接近层片珠光体区域的碳化物尺寸为0.95±0.15 μm与0.31±0.10 μm。

当奥氏体化加热温度提高至850~860 ℃时,在球状碳化物的基体上就会或多或少出现层片珠光体的“补钉”小区域(如图65),其中图65(a)分析得到对应大小碳化物平均直径尺寸为0.86±0.09 μm和0.27±0.07 μm。奥氏体化加热温度提高至900 ℃进行炉冷时,层片珠光体分数明显增大和存在非常明显细带状分布,如图67所示。

上述阐述小结如下, 52100钢发生共析转变中,在DET模式和珠光体模式转变之间存在竞争。获得分离型共析转变DET的开始温度大约为722 ℃,在低于722 ℃的温度发生转变将得到DET和层片状珠光体的混合组织。52100钢中促进DET模式转变的热处理条件为:1)奥氏体化加热温度为 ≤ 830 ℃,为在比临界点A1稍微高一些的温度进行;2)冷却速度≤‘500’℃/ h(炉冷),以缓慢的冷却速度下进行冷却。这时,按DET模式的转变比层片珠光体模式的呈现优先出现,这能为设计具有一定能效的球化退火热处理工艺过程提供方便。同时,也能得到尺寸比较小的碳化物,有利于提高轴承零件的滚动疲劳寿命(注意,本文作者对这一部分内容进行撰述说明时为了方便理解有比较大的修改)。

图67 在922 ℃×30 min奥氏体化加热进行炉冷试样的SEM组织,右面上角为嵌入的光学显微镜组织Fig.67 The SEM microstructures of sample for furnace cooling and heating at 922 ℃× 30 min , the box on optical picture at upper right location

这一快速的球化处理的缺点是钢中在晶界处的碳化物不产生显著的球化,对原始的这种钢即使采用正火过程的快冷,也只能使得这些碳化物的出现减少,但不能被消除。所以在现在研究分析得出的数据下,52100钢最有能效的球化方法是在最高的奥氏体化温度830 ℃加热和迅速的进行正火冷却以耗费比较少的时间,使钢中晶界GB碳化物得到足够的时间进行球化,然后以炉冷的速度(‘300~500’℃/h)冷却至室温。

(4)高碳铬轴承钢52100钢中铬的影响

我们在前面已经介绍了SKF工程和研究中心物理冶金部门主任Beswick[21]对高碳轴承钢中铬的影响作了突出的工作。

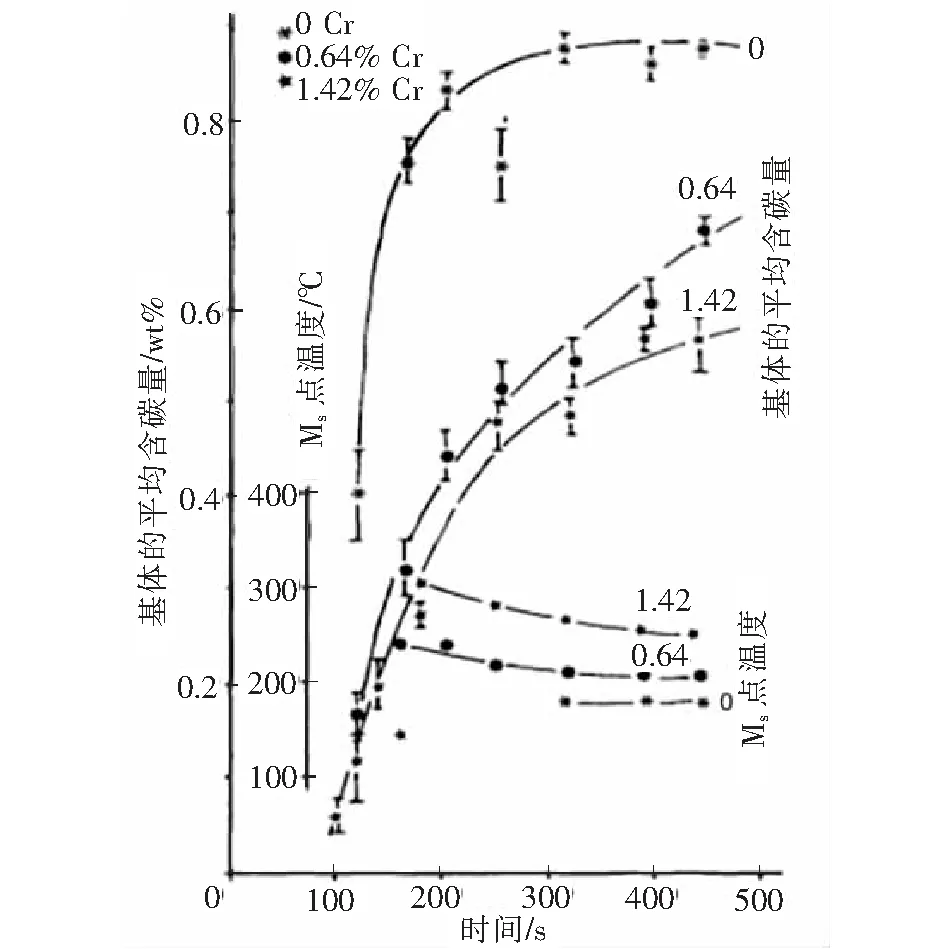

高碳铬轴承钢的含铬量在0.90%~2.05%,其中100Cr6钢含1.35%~1.65%Cr,52100钢含1.35%~1.60%Cr,GCr15钢含1.40%~1.65%Cr。铬对轴承钢的淬透性,奥氏体的晶粒尺寸的控制,碳化物的颗粒大小,球化退火组织的均匀性和对脱碳的抗力都能起到重要的影响。Beswick对含铬量不同的钢(0%、0.64%和1.42%)进行研究,随着含Cr增加,F/A转变温度变化已经表示于图43,其中三相(γ+α+Fe3C)区域扩大。这三种钢在球化状态下以其研究的慢速连续加热至850 ℃和以研究的快速连续加热至950 ℃过程中,对应总加热时间分别约450 s和160 s时,钢的M3C球溶解情况出现不同,其奥氏体基体中C和Cr的含量和其相对应奥氏体的Ms点不同变化的曲线表示于图68和图69中。图中5~6个含碳量测定数值的误差置信度为68%,Ms点按平均值确定,测定数值的离散小。不含Cr和低Cr钢中的碳化物溶解要快些,相应奥氏体中的含碳量较高一些,为此其相应的Ms点较为低一些。很显然,含Cr高(1.42%)钢中的M3C球溶解慢些,相应在一定时间时,其基体中含C和Cr的量低些,这样其相对应奥氏体的Ms点高些(但到一定时间时,钢的奥氏体中的C、Cr含量提高了,相对应的Ms会出现更低了,如含0.64% Cr的铬钢在≥150 s时的情况)。比较图68和图69,图68表示试样的加热显著滞后,对应一定的时间,两种加热速度下钢的含碳量具有明显的不同。

图68 三种钢以研究的慢速连续加热至850 ℃中,其奥氏体基体含C量和相对应的Ms点变化的曲线Fig.68 The change curve of carbon contents in austenitic matrix and responsive Ms point for slow continuous heating to 850 ℃ in three steels

图69 三种钢以研究的快速连续加热至950 ℃中,其奥氏体基体含C量和相对应的Ms点变化的曲线Fig.69 The changement curve of carbon contents in austenitic matrix and responsive Ms point for fast continuous heating to 950 ℃ in three steels

图70 在850 ℃(a)和950 ℃(b)进行等温奥氏体转变不同时间下基体碳含量提高的数值(误差置信度为95%)Fig.70 Matrix carbon enrichment value after isothermal austenitization temperature at 850 ℃(a) and 950 ℃(b) for different time (error bars show 95% confidence limits)

图70(a)和70(b)表示在850 ℃和950 ℃温度进行等温奥氏体转变,采用不同等温加热时间下基体碳含量提高的数值(误差置信度为95%)。图中加入了Orlich研究的再计算数据,由公布的碳化物体积分数计算求得基体的碳含量,以点划线表示;图中还加入了Yajima等研究的数据点;图69(a)也列入了Nunomura等的在850 ℃ 加热30 min的数据。由该图,如采用850 ℃ 加热15~20 min工艺参数,可以求得奥氏体的基体碳含量为0.55%~0.6%,这一数据在确定加热热处理工艺时可以加以参考。

注意,在这里顺便介绍Beswick[21]的基体组织中含碳量CA的测定方法。在高于Ac1的奥氏体化温度加热进行马氏体淬火后测量试样中的未溶解的碳化物体积分数VV(可以用金相测定碳化物的面积分数VA等价表示),按以下计算公式来确定:

CA=Ct-(VV/0.1495)

(16)

式中:Ct为钢的总含碳量,在完全球化退火含1% C的52100钢中未溶碳化物的体积分数为14.95%(设定铁素体的含碳量为0)。计算中的M3C和铁素体基体的密度采用7.671和7.374 g/cc。如以前文献报道,采用奥氏体晶粒尺寸的腐蚀剂为加入少量HCl和“Teepol”(界面活化湿润剂)的苦味酸饱和溶液。