基于低成本的轿车车身结构设计与研究

李仲奎 徐泽彬 吕祝星

(东风汽车公司技术中心,武汉430058)

主题词:轿车车身 低成本 结构设计 实例验证

1 引言

低成本、轻量化已经成为汽车今后发展的必然趋势[1]。低成本也就意味着可以有更低的车辆售价,有更高的市场竞争力。在传统家用轿车市场,低价策略已成为各大整车厂争取市场份额的重要手段。车身作为整车的重要组成部分,其成本控制的优劣对整车的成本也有较大影响,然而车身的设计关系到材料、工艺、制造,以及车身需达到的各种性能,例如:强度、刚度、NVH、耐撞性、耐久、密封、防腐、轻量化等。如何控制车身成本和平衡车身性能就成了车身设计的难点之一。

在车身设计过程中尽早达成车身性能目标,并采用合理的车身结构、材料、工艺来控制制造成本,对整车的开发成本控制具有重要的意义。本文从车身设计角度出发,探讨降低轿车车身制造成本的方法,为车身结构设计提供参考。

2 车身成本的影响因素

2.1 车身件概述

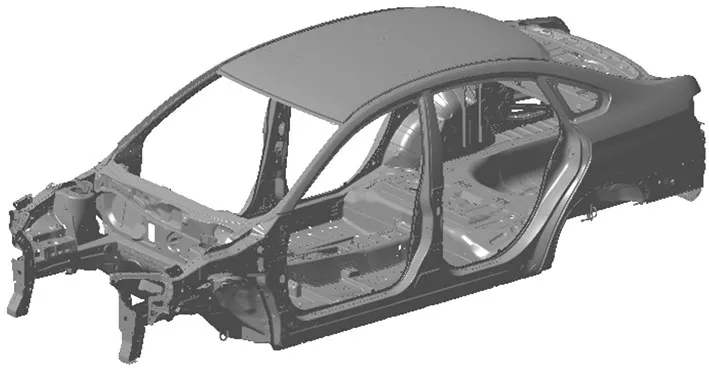

轿车车身主体结构又称为白车身,见图1,多为众多的钢板焊接而成,是车辆其它重要零部件安装的载体。车身成本占据整车成本的10%~15%,车身成本里包含原材料成本、冲压成本、焊接成本、涂装成本和其它成本,其中原材料成本占车身总成本的75%左右[2]。

2.2 与车身成本相关的因素

⑴原材料的价格

车身可采用的材料有钢板、铝、镁、塑料、复合材料等。不同的原材料,价格自然不同。

图1 车身主体结构形状

⑵材料利用率[3]

车身消耗的原材料量越少,废料率越低,其材料利用率相应就越高,成本也就越低。

⑶车身结构、车身重量

车身结构越简单,其制造工艺就越简单;车身质量越小,其用材就必然越少。

⑷车身性能

车身强度、刚度、NVH、耐撞性、耐久、密封、防腐、轻量化性能达成是车身设计的重要目标,越早达成车身性能目标,后期更改反复的次数就越少,投入的成本也就越低。

⑸工艺复杂度

车身结构设计千人千样,不同的产品设计影响到工装的复杂程度、序数。零件工艺越简单,加工序数越少,工装成本就越低。

⑹边角处造型面平缓化

在车身外覆盖件的分界处,例如灯周边、背门上下部之间,分缝线越平缓、面差越小,越有利于减轻制造难度,降低工装成本。

⑺车身附件使用量

车身上使用的3 片(阻尼片、补强片、膨胀片)数量、堵盖数量也影响到车身的成本。

3 低成本车身设计方法

3.1 选用价格低廉的材料

从钢板、铝、镁、工程塑料、复合材料等的成本对比来看(表1),铝合金车身,仅物料成本就是钢制车身的3倍,而且制造成本也明显增加。虽然采用铝合金车身可以减重30%左右,但白车身总体成本还是达到了传统钢制车身的2.5倍以上。碳纤维复合材料减重幅度可以高达60%,但物料成本却是普通钢制外覆盖件的12~16倍,同时也是铝合金外覆盖件的4~6倍。

成本因素是决定车型是否成功的关键因素,因此,在中低端车型设计上,选用普通钢板、高强度钢板、工程塑料制造车身仍是主流。此外需加大高强钢的应用比例。在满足目标性能的前提下,不宜采用成本较高的新材料、新工艺。

表1 原材料价格及减重量[4]

3.2 提高材料利用率

提高车身材料利用率,总结起来大致分为以下6种类型:

⑴废料再利用

一般车身零件在冲压裁剪过程中会去除多余的料,尤其对于侧围外板(带门洞)[5]、顶盖外板(带天窗)、背门外板等件先天性地要裁剪部分胚料。

⑵零件分块方式变更

不同的分块方式、结构形状会影响到材料的利用率,例如零件分块后的形状方方正正,裁剪的料相对就少,材料利用率相对就高。

⑶成形工艺的使用

采用成形工艺在部分零件上相比拉延工艺可以提高材料利用率。

⑷模具工艺优化[6]

对部分零件采用一模双件或一模多件,可以减少工艺补充,提升材料利用率,也能降低零件成形难度。

⑸零件尺寸与卷料宽度匹配

车身零件分块后的尺寸正好与卷料宽度相匹配,即卷料宽度的整体、1/2、1/3、1/4等正好匹配零件的宽度或长度,避免产生过多裁剪废料。

⑹其它方法

包括零件结构优化、胚料形状优化、应用浅拉延工艺、采用管材、采用激光拼焊、采用辊压工艺等措施来提升材料利用率。

3.3 简化车身结构、减少用料

车身结构设计,应追求极简设计。在满足功能、性能的前提下应尽量让零件结构简单,尽量不设计多余的零件和结构复杂的零件,以减少用料。

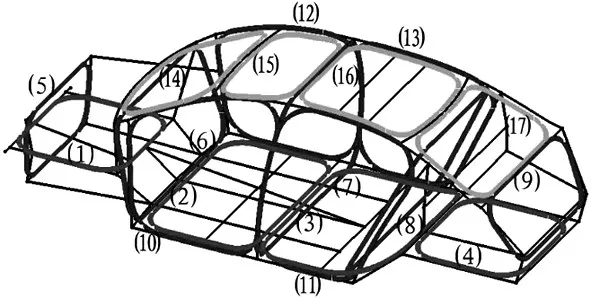

由于轿车车身是承载式,好的车身架构形式应该像C60(足球烯)那样,由若干个正几何图形边边相连,形成一个坚固的壳体。但是受限于车身的功能需求,车身的架构虽不能规则如球状,但是也要求能由边边相连的若干个环状路径构成(图2)。图中车身下底板上可划分为⑴、⑵、⑶、⑷4个环状路径,沿车身横断面可划分为⑸、⑹、⑺、⑻、⑼5个环状路径,4个车门可划分为4 个环状路径⑽、⑾、⑿、⒀,车身顶部可划分为⒁、⒂、⒃、⒄4 个环状路径,共计17 个主要环状路径。此外,还可以进一步划分出局部区域的环状路径来。不同款型的车身环状路径大同小异。

图2 环状路径的车身架构形式

环环相连的结构设置目的是实现车身整体性能最大化。此外,动力总成固定点、前后悬架固定点、安全带固定点、座椅固定点等重要零部件的固定点尽量设计在环状路径上。一是能提升环状路径性能,二是能保证功能件自身固定点强度。

在环状路径之外,车身的其它部分结构尽量简单化,能一件两用、多用的地方,就考虑通用化设计,可以大大减少车身零件的数量及复杂程度,进而能大大降低车身的成本。

3.4 注重车身性能设计

在车身结构设计的早期,就应该考虑的车身功能、性能设计,当车身功能、性能在设计初期满足后,接下来就可以考虑车身的轻量化、简化设计,也能够更好地避免后期因功能、性能不满足造成更改带来额外的成本增加。如果车身各种性能一次性达成预期要求,后期少更改或没有更改,车身成本就可以控制到最低水平。

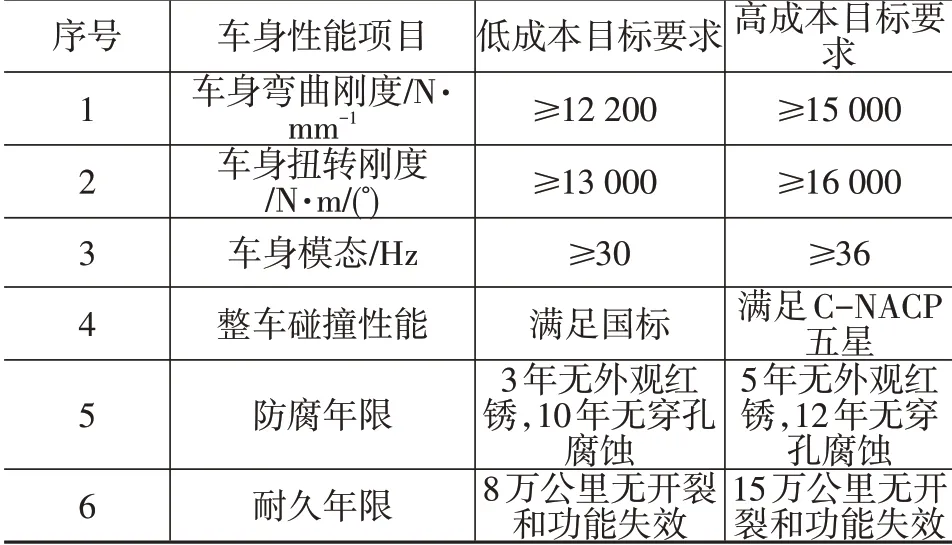

对低成本车身来说,自然不会追求过高的性能目标,满足一般目标要求即可,见表2。当车身的各种性能、功能都满足后就可以大力开展低成本化设计工作了。

表2 低、高成本车身性能参数目标对比

在不降低太多性能,不增加太多质量的前提下,车身结构能简单的尽量简单,能通过改变结构加强的尽量不额外增加多余的零件,断面能简化的尽量简化[7],可不用的加强板就考虑去除,能采用点焊的就减少气体保护焊。在防腐要求不高的地方可用裸板代替镀锌板。

3.5 工艺降成本

车身是由众多的钢板件焊接而成的,制造车身先后要经历冲压、焊装、涂装3大工艺,如果能在生产过程中减少工装和设备的投入,减少工序流程、减少人力工时,以及减少用材、用料,就可以减少车身成本的投入。

针对冲压工艺,车身零件的设计需注意拉延和成形工艺性,能3序完成制作的就尽量避免4序,能避免整形工艺的就尽量不采用整形工艺。针对焊装工艺,车身零件的分块需注意焊接工艺性,既要少定义焊接点,更要考虑焊接操作方便性。针对涂装工艺,车身内腔的设计要注意电泳底漆形成的方便性,能否达成相应的漆膜厚度,此外要注意减少涂胶线的长度,考虑涂胶操作的方便性。

此外,焊装时点焊密封胶、减振胶的定义,涂装时抗石击涂层的定义都得考虑成本的最低化。

在车身设计时还需重点关注尺寸工程内容,从零部件结构设计时就需加强尺寸控制定义,为冲压、焊接、涂装、总装各大工艺及检测环节设计统一的RPS定位系统,保证车身零件生产的一致性,既能减少后期为提升精度付出的投入,也能减少大部分的质量缺陷问题发生。

3.6 边角处造型面平缓化

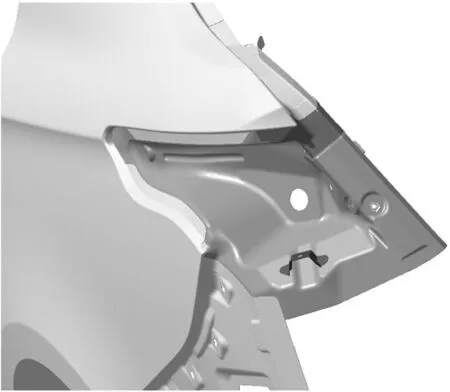

车身外覆盖件因零件尺寸大、边角结构复杂往往需要较高的制造成本,因其与造型面直接相关,其工艺性受造型面影响较大。造型往往为了追求犀利的外观,会造成外覆盖件局部结构的突变,再加上外覆盖件一般兼顾密封功能,其相关连接件结构也较为复杂。图3是某车型后尾灯处车身结构,由多件焊接而成,不仅废料率高,增加涂胶用量,其冲压工艺、焊接工艺都很复杂,尺寸控制也很困难。如果能平缓该处造型分界、降低面差突变,或者将后尾灯全部放置到背门或行李箱盖上,对降低成本会有很大的裨益。

对于轿车车身来说,将焊接车身的结构简单化,降低焊接车身的生产成本,将外观犀利的风格更多体现在前后灯、前后保等外饰件自身上,可以最大程度地降低车身成本和整车成本。

图3 后尾灯周边车身结构

3.7 降低车身附件使用量

一般车身上必不可少地要粘贴阻尼片、补强片、膨胀片,也要安装堵盖密封。针对车身上可能粘贴阻尼片的薄板件区域设计时,需关注薄板区域的刚度提升设计,尤其需关注前后地板、前围挡板、后轮罩板的局部刚度提升设计,可通过加强筋、加强沉台、凸台设计达到板材的延伸,提升其刚度,进而减少阻尼片的使用范围。针对车身上可能粘贴补强片的薄板区域设计时,比如侧围外板后部、顶盖外板,需考虑内侧加强件的支撑和涂抹减振胶提升局部刚度的目的。在膨胀片的设计上,力争最少的膨胀片布置达到最优的隔音效果。

在减少车身堵盖使用上,可以通过焊装定位孔与涂装工艺孔共用、线束过孔与涂装工艺孔共用达到减少堵盖的使用量,以及简化堵盖的种类来降低堵盖模具成本。

4 某车身结构设计实例

4.1 某车身结构设计

根据前文所述,在开发某车身时为追求低成本做出了一些规划。

①采用价格相对低廉的钢制车身,仅A柱、B柱加强板、门槛梁加强板采用高强度钢板;在轻质材料应用上,主要采用了工程塑料蓄电池托盘、工程塑料后保险杠缓冲横梁等。

②在提升材料利用率方面,按照前文介绍的方法,多管齐下,综合考虑,力争最大化减少材料浪费,降低车身制造成本。

③考虑车身承载性能,通过众多的环状路径形成较高性能的车身,如图4所示。当车身性能满足时,就尽量简化其结构来降低车身制造成本。

④在车身设计初期就考虑车身各种性能的满足,避免后期因提升性能产生额外的费用。

⑤在车身零部件设计上,考虑减少制造过程中工装、设备的投入,考虑简化工艺流程,力争将制造成本降至最低。

图4 某车身主体架构示意

⑥在外覆盖件的设计上,督促造型在分界上、面差设定上尽量平缓化,以简化外覆盖件的工艺。

⑦在降低车身3 片及堵盖使用上,注重薄板区域的刚度提升设计,注重工艺孔、功能孔的通用化设计,将车身附件使用量降至最低。

4.2 某车身成本参数

根据前文描述,开展车身的低成本化设计。某车型整车尺寸,长×宽×高:4 530 mm×1 730 mm×1 490 mm。在车身性能定义上,以满足前文描述的基本性能定义为目标,按10 万辆量纲进行计算,平均每台车身制造成本为5 675 元,比常规开发降成本约11%,并且车身性能基本相当。

5 结束语

该文从低成本角度出发围绕车身结构设计探讨车身低成本的设计方法,包括:选用价格低廉的材料,提高材料利用率,简化车身结构、减少用料,满足基本的车身性能设计,工艺降成本,边角处造型面平缓化,降低车身附件使用量等措施。针对产品定位,以满足其性能目标定义为前提,以追求最低成本所开展地有的放矢的车身结构设计。以期车身设计越来越精细化,进而迈入车身设计的高级阶段,达到本土汽车的车身设计也具有较高市场竞争力的水平。