电注入退火对P型直拉PERC单晶硅太阳电池电性能和抗LID效应的影响

王丽婷,黄国平,黄惜惜,贾 佳,龚琴赟,李菁楠

(中节能太阳能科技(镇江)有限公司,镇江 212132)

0 引言

随着光伏行业的发展,钝化发射极和背接触(passivated emitter and rear contact,PERC)+选择性发射极(selective emitter,SE)技术已成为现阶段提升晶体硅太阳电池转换效率的主流高效技术。SE技术仅需在原有单晶硅太阳电池技术的基础上增加背面钝化和正面激光掺杂工艺,即可进行技术升级,从而可在低成本的情况下提升电池的转换效率;且PERC单晶硅太阳电池现阶段的量产效率可达到22.5%,已逼近n型TOPcon太阳电池的量产效率。

但是p型直拉PERC单晶硅太阳电池存在一定的光致衰减(LID)问题。LID是指在光照条件下,晶体硅太阳电池的转换效率出现下降的现象。目前,这一现象已成为光伏行业的难题。直拉单晶硅(Cz-Si)太阳电池在经过一定时间的光照后,其转换效率可出现3%~6%的衰减[1],因此,对于光伏行业而言,解决LID问题已经迫在眉睫。

LID效应的机理尚未形成明确模型,目前大家较为普遍接受的是由SCHMIDT等[2-3]提出的B-O对模型,即单一的B和O不会导致电池转换效率的衰减,当B和O同时存在时才会产生LID现象。研究人员在关于LID的研究上取得了较多成果,其中针对解决p型直拉单晶硅太阳电池LID的问题,HERGUTH等[4]通过对太阳电池进行载流子注入并进行退火处理,实现了B-O对的复原,解决了太阳电池的LID问题,该研究结果为光伏行业解决LID这一难题提供了思路。在此基础上,WILKING等[5-6]提出了B-O对缺陷的三态模型,NIEWELT等[7]提出了衰减四态模型。根据以上2种模型可以发现,经过烧结后,太阳电池中存在未激活的缺陷,为退火态;然后当电池受到载流子注入(光照或正向偏压)时,电池内部的缺陷被激发,形成了载流子复合中心,从而转变为衰减态;当继续增加电池的载流子注入时,电池内部的缺陷逐渐被钝化,从而使电池的缺陷处于低活性状态,即为再生态。在此过程中,通过对电池进行载流子的注入,使电池由退火态转变为衰减态再转变为再生态。因此,可利用电池的这种特性降低其LID效应。

目前,运用载流子注入解决LID效应的方式有电注入退火和光注入退火2种[8-9]。由于考虑到光注入退火的成本较高,行业内一般选择电注入退火方式来降低LID效应,且该方式可直接在电池上注入载流子,促使钝化层中的氢进入电池内部,从而利用氢钝化电池内部的缺陷,以实现再生态[10]。彭嘉琪等[11]的研究证实了电注入退火可使PERC多晶硅太阳电池的转换效率提升0.83%;且电池经过5 kWh的LID后,其衰减仅为0.61%。王泽辉等[12]研究了电注入退火对PERC单晶硅太阳电池抗LID效应的影响,并确定了最佳的电注入退火温度。但是在此前的所有研究中,针对如何降低p型直拉PERC单晶硅太阳电池的LID效应的研究较少。本文对电注入退火在不同电流、时间和温度的情况下,对p型直拉PERC单晶硅太阳电池电性能的变化和抗LID效应的影响进行了研究,从而探究出最佳的电注入工艺条件。

1 实验准备

1.1 实验原材料

本文采用太阳能级p型直拉单晶硅片作为衬底,尺寸为156 mm×156 mm,厚度为170~180µm,电阻率范围为1~3 Ω·cm。

在标准太阳电池生产线上,经过清洗制绒-扩散-激光掺杂-刻蚀-正面热氧化-MAIA背面沉积Al2O3/ SiNx叠层钝化膜-激光开槽-丝网印刷-电注入退火等工序进行加工,制备p型直拉PERC单晶硅太阳电池。

1.2 实验设计

实验采用营口金辰机械股份有限公司的电注入设备,对p型直拉PERC单晶硅太阳电池进行电注入退火处理,电注入设备设置的退火温度、时间和电流3个参数会共同影响电池的转换效率和抗LID效应的效果,因此,本文的电注入退火实验涉及温度、时间和电流这3个因素。根据此前研究人员的实验结果[13-15],当电注入退火温度在160~200 ℃、时间在25~45 min、电流在5.0~7.0 A时,p型直拉PERC单晶硅太阳电池具有较好的抗LID性能。因此,在这些范围值内,本文设计了电注入退火在不同的电流、时间和温度时的实验。

1.3 实验表征方法

实验采用德国Halm电学性能测试仪来表征太阳电池的电性能;采用东莞市湘龙自动化设备有限公司的XL-PV168GYB2电池预衰减试验箱(下文简称“光衰箱”)对不同样品进行LID实验。

1.4 参数变化计算

设电注入退火实验前、后样品的电性能参数(包括短路电流Isc、开路电压Uoc、填充因子FF和转换效率Eta)的变化率为X,其计算公式为:

式中,Xafter为电注入退火后样品的电性能参数;Xbefore为电注入退火前样品的电性能参数。

设LID实验前、后样品的电性能参数(包括短路电流Isc、开路电压Uoc、填充因子FF和转换效率Eta)的变化率为Y,其计算公式为:

式中,Yafter为LID实验后样品的电性能参数;Ybefore为LID实验前样品的电性能参数。

2 实验设计与结果讨论

2.1 电注入退火时不同电流对电池电性能的影响

2.1.1 不同电流实验的设计

本实验统一设定电注入退火时的温度为180℃、时间为35 min,然后将电流分别设置为5.0、5.5、6.0、6.5、7.0 A进行对比实验,每组实验选择100片样品;同时,选择100片未进行电注入退火的电池作为对比组;随后以对比组为基础,分析电注入退火时不同电流对电池电性能的影响;最后,采用光衰箱对不同样品进行LID实验,LID条件选择5 kWh。

2.1.2 实验结果及讨论

在电注入退火的温度为180 ℃、时间为35min的条件下,经不同电流处理后的样品的电性能变化情况如图1所示。

图1 电注入退火的电流不同时,样品的电性能参数的变化图Fig. 1 Variation of electrical performance parameters of samples with different currents of electric injection annealing

从图1中可以看出,当电注入退火的电流为6.0 A时,电池的转换效率提升幅度最高,此时的转换效率最佳,相对于电注入退火实验前的初始值提升了0.8%。从图中还可以看出,在电性能参数的各项数据中,实验前、后电池转换效率的变化最大,其次是开路电压,而短路电流和填充因子的变化不明显。

这是由于在电注入退火过程中,电流的注入导致电池内部的氢处于激发态,氢的带电状态发生改变,使氢易与电池内部的缺陷相结合,降低了电池的复合中心,提高了电池的开路电压。当电注入退火的电流小于6.0 A时,随着电注入退火的电流的增加,钝化层中被激活而改变带电状态的氢不断增加,电池的开路电压不断提升,转换效率也随之逐渐提升;当电注入退火的电流大于6.0 A时,随着电注入退火的电流的增加,电池内部会产生过剩的氢,过剩的氢会与铁和碳等结合形成新的复合中心,导致钝化效果逐渐减弱,同时电池的接触电阻逐渐增加,导致电池的开路电压和填充因子逐渐下降,电池的转换效率也随之逐渐降低。

电注入退火处理并不能完全消除电池的LID效应,这是因为电池中会存在未被钝化的缺陷,因此,经过光照后,电池的电性能仍会有一定程度的衰减。图2为电注入退火的电流不同时,LID实验前、后样品的电性能变化图。

从图2中可以看出,当电注入退火的电流为6.0 A时,LID实验后电池的各项电性能参数降低最少,这说明在该电流时电池的LID效应最小,此时电池的转换效率相对于LID实验前仅降低了0.71%;当电注入退火的电流小于6.0 A时,随着电注入退火的电流的增加,电池的LID效应逐渐减弱;当电注入退火的电流大于6.0 A时,随着电注入退火的电流的增加,电池的LID效应逐渐增大。

这是由于当电注入退火的电流小于6.0 A时,电池内部被激发的氢逐渐增加,因而可逐渐降低电池内的缺陷复合中心,从而逐渐降低了电池的LID效应;当电注入退火的电流大于6.0 A时,随着电注入退火的电流的逐渐增大,硅机体内会产生过剩的氢,而过剩的氢与硅机体内的金属杂质(如铁)及碳结合会形成新的缺陷复合中心,从而导致电池的LID效应逐渐增大。

2.2 电注入退火时不同时间对电池电性能的影响

2.2.1 不同时间实验的设计

本实验统一设定电注入退火的电流为6.0A、温度为180 ℃,然后将时间分别设置为25、30、35、40、45 min进行对比实验,每组实验选择100片样品;同时,选择100片未进行电注入退火的电池作为对比组;随后以对比组为基础,分析电注入退火时不同时间对电池电性能的影响;最后,采用光衰箱对不同样品进行LID实验,LID条件选择5 kWh。

2.2.2 实验结果与讨论

在电注入退火的温度为180 ℃、电流为6.0A的实验条件下,不同时间处理后样品的电性能变化如图3所示。

从图3中可以看出,当电注入退火的时间为35 min时,电池的转换效率最佳。不同电注入退火的时间对电池的开路电压和短路电流的影响较小,且随着电注入退火的时间的增加,开路电压变化幅度较小,短路电流逐渐小幅度提升。不同的电注入退火的时间对电池的填充因子和转换效率的影响较大,且随着电注入退火的时间的增加,转换效率呈现先逐渐提升再逐渐下降的趋势,且在电注入退火的时间为35 min时达到高峰;而填充因子呈现先逐渐小幅度提升再逐渐大幅度下降的趋势。

通过分析可以发现,随着电注入退火的时间的增加,电池中被激活的氢的量增加,从而减少了缺陷复合中心,降低了少子复合,进而提升了电池的短路电流和开路电压。但是,电池内氢的扩散会影响电池的接触电阻,当电注入退火的时间的增加超过一定量后,氢扩散对电池接触电阻的影响大于氢钝化产生的增益,因此当电注入退火的时间大于35 min时,电池的填充因子下降明显,从而引起电池转换效率的下降。

电注入退火的时间不同时,LID实验前、后样品的电性能变化如图4所示。

图4 电注入退火的时间不同时,LID实验前、后样品的电性能参数变化图Fig. 4 Change of electrical performance parameters of samples before and after LID experiment under different time of electric injection annealing

从图4中可以看出,当电注入退火的时间为35 min时,电池的LID效应最小;当电注入退火的时间小于35 min时,随着电注入退火的时间的增加,电池的LID效应逐渐减弱;当电注入退火的时间大于35 min时,随着电注入退火的时间的增加,电池的LID效应逐渐增大。但是,当电注入退火的时间为45 min时,电池的LID仍小于1.6%,这说明电注入退火的时间的增加对电池的LID效应影响较小。

这是由于当电注入退火的时间小于35 min时,电池内部被激发的氢逐渐增加,因而可逐渐降低电池内的缺陷复合中心,从而逐渐降低了电池的LID效应;当电注入退火的时间大于35 min时,由于电注入退火的时间的增加会引起电池内的其他缺陷增加,且电池的接触电阻升高,从而导致电池的LID效应增加。

2.3 不同电注入退火温度对电池电性能的影响

2.3.1 不同温度实验的设计

本实验统一设定电注入退火的电流为6.0 A、时间为35 min,然后将温度分别设置为160、170、180、190、200 ℃进行对比实验,每组实验选择100片样品;同时,选择100片未进行电注入退火的电池作为对比组,随后以对比组为基础,分析不同电注入退火温度对电池电性能的影响;最后,采用光衰箱对不同样品进行LID实验,LID条件选择5 kWh。

2.3.2 实验结果与讨论

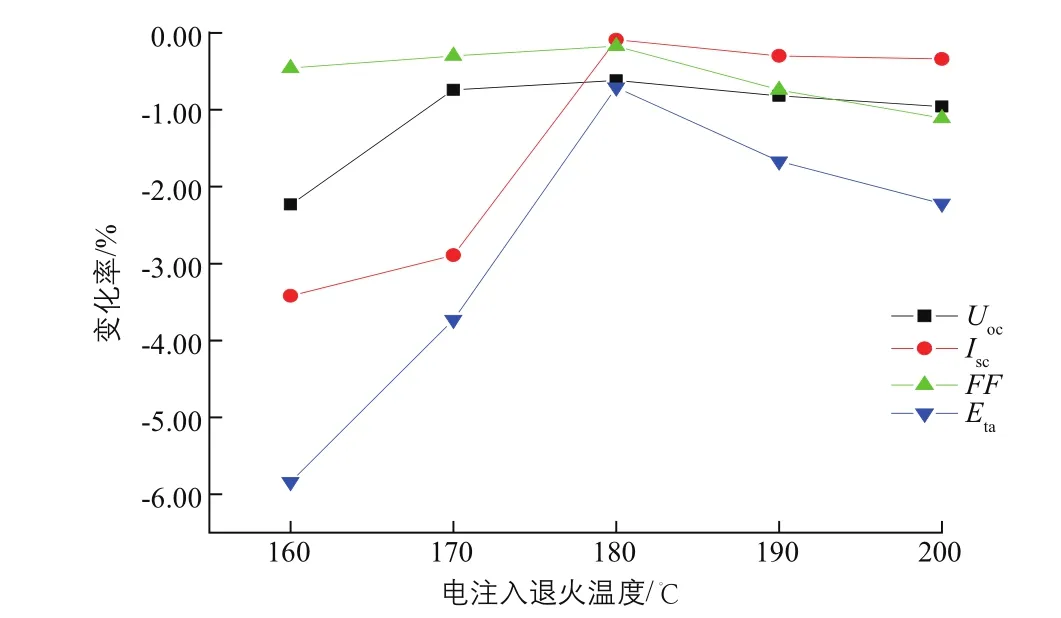

在电注入退火的电流为6.0 A、时间为35min的实验条件下,不同电注入退火温度处理后样品的电性能变化如图5所示。

图5 电注入退火温度不同时,样品的电性能参数的变化图Fig. 5 Variation of electrical performance parameters of samples with different electric injection annealing temperatures

从图5中可以看出,随着电注入退火温度的增加,电池的转换效率、开路电压和短路电流都呈逐渐上升趋势,且转换效率和开路电压的变化较为明显,而短路电流和填充因子的变化则较为缓慢。同时,当电注入退火温度小于180 ℃时,电池的转换效率和开路电压的提升幅度较大;当电注入退火温度大于180 ℃时,电池的转换效率和开路电压的提升幅度较小。

经分析发现,在一定范围内提升电注入退火温度,有利于电池内的氢扩散,更容易形成稳定的结构,从而降低缺陷中心复合,进而提升电池的开路电压和转换效率。

从电池的LID效应方面考虑,电注入退火温度不同时,LID实验前、后样品的电性能变化如图6所示。

图6 电注入退火温度不同时,LID实验前、后样品的电性能参数变化图Fig. 6 Change of electrical performance parameters of samples before and after LID experiment under different electric injection temperatures

从图6中可以看出,当电注入退火温度为180 ℃时,电池的LID效应最小;当电注入退火温度小于180 ℃时,随着电注入退火温度的提升,电池的LID效应逐渐降低;但是当电注入退火温度大于180 ℃时,电池的LID效应逐渐增大,当电注入退火温度提升至200 ℃时,电池LID效应相对实验前初始值将增加至2.22%。

这是因为随着电注入退火温度升高,电池内的缺陷会产生扩散,从而引起缺陷中心增加,当电注入退火温度小于180 ℃时,电注入退火温度升高引起缺陷中心增加的量小于氢钝化引起缺陷中心减少的量,因此,在电注入退火温度为160~180 ℃时,随着电注入退火温度的增加,电池LID效应逐渐减小。当电注入退火温度大于180 ℃时,由于电注入退火温度升高引起缺陷中心增加的量大于氢钝化引起缺陷中心减少的量,从而导致电池的LID效应逐渐增加,且由于LID效应引起的转换效率的降低大于因电注入退火温度升高引起的转换效率的增益。因此,当电注入退火温度为180 ℃时,可获得更好的电池转换效率和抗LID效应。

2.4 电注入退火对电池电性能的影响

通过以上3组实验,确定了电注入退火的最佳条件为:电流为6.0 A、时间为35 min、温度为180 ℃。下文对未进行电注入退火的p型直拉PERC单晶硅太阳电池和以最佳条件进行电注入退火的p型直拉PERC单晶硅太阳电池的各项电性能参数进行对比,然后对经过5 kWh LID处理后的2种太阳电池的各项电性能参数的变化情况进行对比。

以最佳条件进行电注入退火的p型直拉PERC单晶硅太阳电池与未进行电注入退火的p型直拉PERC单晶硅太阳电池相比,各项电性能参数的变化情况如表1所示。

表1 未进行电注入退火和以最佳条件进行电注入退火的p型直拉PERC单晶硅太阳电池的各项电性能参数对比Table 1 Comparison of electrical performance parameters of p-type Cz-Si PERC solar cells before and after electric injection

从表1可以看出,以最佳条件进行电注入退火后,p型直拉PERC单晶硅太阳电池的转换效率提升了0.17%。

未进行电注入退火时,经过5 kWh的LID处理后与未经过LID处理时相比,以及以最佳条件进行电注入退火后、经5 kWh的LID处理后与未进行电注入退火、未经5 kWh的LID处理时相比,太阳电池的各项电性能参数变化情况如表2所示。

从表2中可以看出,未进行电注入退火的p型直拉PERC单晶硅太阳电池经LID处理后与未经LID处理的相比,电池转换效率的衰减量为2.55%,而以最佳条件进行电注入退火的p型直拉PERC单晶硅太阳电池经LID处理后与未进行电注入退火且未经LID处理的相比,电池转换效率的衰减量仅为0.16%。

表2 p型直拉PERC单晶硅太阳电池电注入退火前、后及LID处理前、后的各项电性能参数对比Table 2 Comparison of electrical performance parameters of p-type Cz-Si PERC solar cells before and after electric injection annealing and LID

3 结论

本文研究了电注入退火时不同电流、时间和温度对p型直拉PERC单晶硅太阳电池各项电性能参数和抗LID效应的影响,在目前电注入设备条件下,确定了最佳的电注入退火参数,即电流为6.0 A、温度为180 ℃、时间为35 min。在此条件下进行电注入退火后,与未进行电注入退火时相比,p型直拉PERC单晶硅太阳电池的转换效率提升了0.8%,而由于LID效应引起的转换效率的衰减仅为0.71%,其主要是因为电注入退火促进了电池由衰减态向再生态转变,从而使大部分缺陷得到了钝化。