吸湿排汗剂DM-3740G在涤纶织物上的应用

沈楚良,毛落成,卢 霜,邓东海

(1.浙江同辉纺织股份有限公司,浙江嘉兴 314511;2.广东德美精细化工集团股份有限公司,广东佛山 528305)

涤纶纤维中强极性亲水基团少,导致涤纶织物穿着透气性差、吸湿性差,汗液不能及时传到体表,使穿着者有闷热感[1]。涤纶的这些缺点背离了消费者对服装舒适性越来越高的期望和要求,因此,改善涤纶织物亲水性、提升涤纶织物穿着舒适性成为近年的研究热点。目前改善涤纶亲水性的途径主要有两种:(1)将常规涤纶纤维由圆形截面改变为异形截面,增大纤维比表面积,利用纤维表面微细沟槽所产生的毛细现象使汗液经芯吸、传输、扩散而挥发[2-3];(2)用亲水整理剂(或称为吸湿排汗剂)对涤纶织物进行亲水整理,在纤维表面引入亲水基团以提高涤纶织物的穿着舒适性。吸湿排汗剂整理工艺主要有染色后浸渍法、浸轧法及染色同浴法[4],其中染色同浴法不增加整理工序且工艺简单易控制,因而在印染行业应用广泛。添加型亲水整理剂的加工方法通常面临洗涤后亲水性能下降的问题[2],开发耐洗性能良好的吸湿排汗剂成为行业的共识。本实验用分散染料与耐洗性优良的新型吸湿排汗剂DM-3740G进行同浴染色整理,染色整理织物亲水性优良,30 次洗涤后性能下降小,能满足广大客户的要求,具有广阔的市场前景。

1 实验

1.1 材料与仪器

织物:100D 全涤双面针织布(广州腰虎商贸公司)。试剂:高耐洗吸湿排汗剂DM-3740G、高温匀染剂DM-2115N、还原清洗剂DM-8931(广东德美精细化工集团股份有限公司),纯碱、冰醋酸(分析纯,广州化学试剂厂),分散紫HFRL(100%,浙江闰土股份有限公司),ECE 标准洗涤剂98(上海纺织标准化研究所),ISO 105-F10 DW型多纤维贴衬(英国)。

仪器:Y089D 全自动缩水率洗衣机、YG871 毛细管效应测定仪(温州方圆仪器有限公司),R-3自动定型烘干机、P-B1横式强力轧染树脂机(厦门瑞比精密机械有限公司),NCHW-3型烘箱(苏州耐氏干燥设备有限公司),ME204 型电子分析天平[梅特勒-托利多仪器(上海)有限公司],Ultra Scan VIS 电脑测色仪(美国Hunter Lab公司)。

1.2 染色整理同浴工艺

按涤纶织物的染色方法加入染料和相关助剂,同时加入吸湿排汗剂[0.2%~5.0%(omf)],浴比为10∶1,先以3 ℃/min升温至80 ℃,再以2 ℃/min升温至130 ℃,保温50 min,降温至80 ℃排液,还原清洗,热水洗,冷水洗,烘干,定型(180 ℃,30 s)。

1.3 测试

1.3.1 色差

采用电脑测色仪测试布样的ΔL、Δa、Δb、ΔC、ΔH,D65光源,10°视角,孔径大小0.025 4 m,测定4 次取平均值。以未加吸湿排汗剂处理的原布为标样,计算布样的色差值ΔE。

1.3.2 水分蒸发率、滴水扩散时间、芯吸高度

按照GB/T 21655.1—2008《纺织品吸湿速干性的评定第1部分:单项组合试验法》进行测试。

1.3.3 洗涤方法

按照GB/T 8629—2017《纺织品试验用家庭洗涤和干燥程序》4N程序进行洗涤,洗涤温度40 ℃。

1.3.4 耐皂洗色牢度

按照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》C(3)试验方法进行测试,采用ISO 105-F10 DW型多纤维贴衬测试沾色牢度。

1.3.5 抗静电性能

按照GB/T 12703.1—2008《纺织品静电性能的评定第1部分:静电压半衰期》进行测试。

2 结果与讨论

2.1 DM-3740G用量对涤纶织物性能的影响

2.1.1 色变

相关研究表明,分散染料与吸湿排汗剂同浴染色整理会造成分散染料上染率降低,尤其是在中高温时下降更大,这是由于吸湿排汗剂含有聚酯链段,与高温型分散染料有较强的结合力,且结合后难解吸,导致分散染料上染率下降[4]。由表1 可以看出,随着DM-3740G 用量的增加,织物的明度及鲜艳度只有轻微下降,说明染色深度未受影响,色差轻微增大,当DM-3740G 用量达到4%时色差最大为0.52。通常当色差小于等于0.6 时,织物间颜色无明显差异。色差是染整企业重要的质量指标,DM-3740G 在当前用量范围内造成的色差都较小,染色整理同浴加工使用风险较小,对染色质量控制无不利影响。

表1 DM-3740G用量对色变的影响

2.1.2 滴水扩散时间

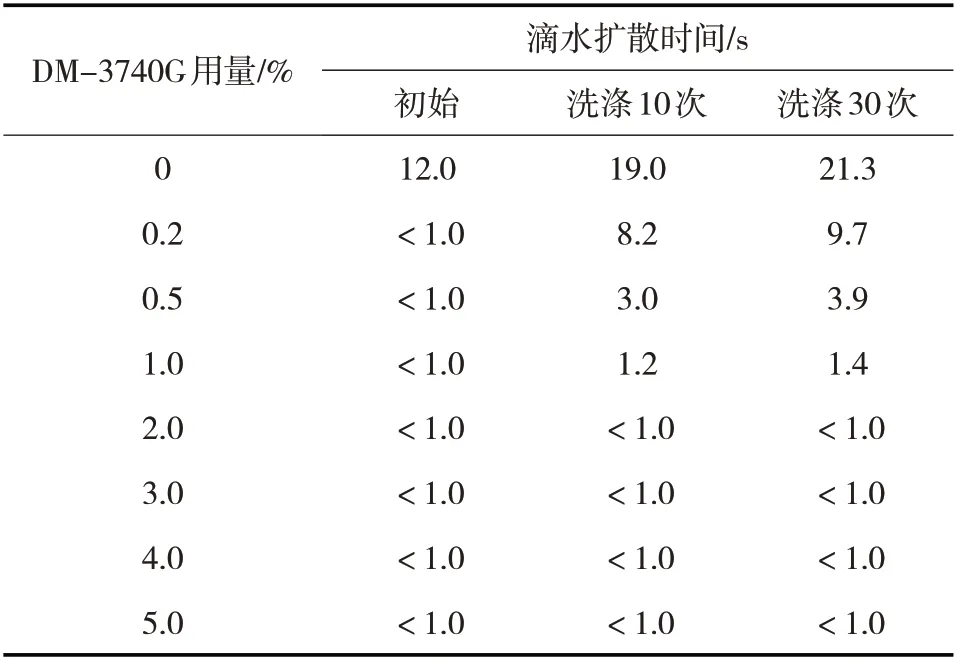

DM-3740G用量对滴水扩散时间的影响见表2。

表2 DM-3740G用量对滴水扩散时间的影响

由表2 可以看出,当DM-3740G 用量达到0.2%及以上时,织物的初始滴水扩散时间快速缩小至1.0 s以内,洗涤后滴水扩散时间缓慢下降,但当DM-3740G用量大于1.0%时,洗涤后滴水扩散时间仍然在3.0 s以内,这说明DM-3740G 具有高效亲水性,促使水滴在织物表面快速润湿扩散。洗涤后滴水扩散时间较初始有所下降,主要与DM-3740G 用量有关,因为洗涤过程中在机械搅拌作用下,织物表面产生摩擦,不可避免地使部分吸湿排汗剂脱落。根据GB/T 21655.1—2008 对吸湿速干针织物滴水扩散时间的要求(小于等于3.0 s),当DM-3740G 用量超过1%时即可满足洗涤30次滴水扩散时间的要求。

2.1.3 芯吸高度

由表3可以看出,随着DM-3740G用量的增加,织物的芯吸高度明显增加,但随着洗涤次数的增加,芯吸高度缓慢下降,原因与滴水扩散时间相同。根据GB/T 21655.1—2008对吸湿速干针织物芯吸高度的要求(大于等于100 mm),当DM-3740G 用量超过1%时即可使洗涤30次内芯吸高度符合要求。

表3 DM-3740G用量对芯吸高度的影响

2.1.4 水分蒸发速率

DM-3740G用量对水分蒸发速率的影响见表4。

表4 DM-3740G用量对水分蒸发速率的影响

由表4可以看出,随着DM-3740G用量的增加,织物的水分蒸发速率均明显加快,当DM-3740G用量达4%时,初始水分蒸发速率即可满足GB/T 21655.1—2008对吸湿速干针织物水分蒸发速率的技术要求,但洗涤10 次或30 次后织物的水分蒸发速率都会下降。这说明受限于纤维特征及织物结构,吸湿排汗剂提升水分蒸发速率的作用仍然有限,要进一步提高面料水分蒸发速率还需从纤维、织造、加工工艺等方面着手研究。

2.1.5 耐皂洗色牢度

由表5 可以看出,当DM-3740G 用量达到5%时,仅醋酯及尼龙贴衬沾色较空白下降约0.5 级,其余贴衬沾色牢度未见明显下降;当DM-3740G用量不超过4%时,贴衬沾色及原样变色较空白均无明显下降,表明DM-3740G 对织物的耐皂洗色牢度几乎没有影响。这主要是因为DM-3740G 不会在皂洗过程中促使涤纶纤维内部非晶区的分散染料向纤维表面迁移。

表5 DM-3740G用量对耐皂洗色牢度的影响

2.1.6 抗静电性能

DM-3740G用量对抗静电性能的影响见表6。

表6 DM-3740G用量对抗静电性能的影响

由表6可以看出,随着DM-3740G用量的增加,织物的初始半衰期缩短,依据GB/T 12703.1—2008,DM-3740G用量为0.5%及5.0%时,半衰期分别符合耐久抗静电纺织品B 级、A 级技术要求。洗涤10 次及30 次后,各用量下对应的半衰期较初始显著增大,DM-3740G用量超过4%,洗涤后半衰期才符合耐久抗静电纺织品C级技术要求。但是DM-3740G用量大存在色差偏大的风险,故推荐DM-3740G用量在0.5%~3.0%,此时半衰期符合B级技术要求,耐洗性小于10次。空白样品初始半衰期符合C级技术要求,原因在于织物染色及还原清洗后残留少量可导电可亲水的离子型表面活性剂。

2.2 吸湿排汗剂应用性能对比

保持工艺不变,将DM-3740G与国外两只著名品牌的吸湿排汗剂(分别为外样A、外样B)以相同用量(1%,omf)加工织物并对比应用性能,结果见表7。

表7 吸湿排汗剂应用性能对比

由表7 可以看出,DM-3740G 与外样A、B 的色差相当且都较小,不会对织物颜色色光造成负面影响。3 只样品均有显著缩短滴水扩散时间的作用,初始滴水扩散时间相当,但洗涤30 次后差异明显;DM-3740G 的滴水扩散时间仅1.3 s,符合GB/T 21655.1—2008的限定要求(小于等于3 s),而外样A不符合上述要求。同理,3只样品的初始芯吸高度差距不大,但洗涤30次后差距明显,只有DM-3740G的芯吸高度能符合GB/T 21655.1—2008 的相关要求,而外样A、B 的芯吸高度仅略优于空白,没有达到上述标准要求。3 只样品的初始水分蒸发速率差异不大,但洗涤30 次后DM-3740G的水分蒸发速率明显优于外样A、B。

洗涤30 次后,DM-3740G 的滴水扩散时间、芯吸高度及水分蒸发速率均显著优于外样A、B,主要原因是DM-3740G与涤纶纤维结合更牢固,在洗涤过程中脱落少,洗涤30次后纤维表面保留有更多的聚醚亲水链段,有利于在纤维之间构筑更强的毛细管效应,促进水分在织物上更快地润湿和扩散,从而降低滴水扩散时间并提高芯吸高度。织物滴加相同水量(0.2 mL),如果扩散更快且相同时间内有更大的扩散面积,织物上就有更多的水分子克服分子间氢键作用力逃逸至空气中,从而提高水分蒸发速率。

3 结论

(1)分散染料与DM-3740G 染色整理同浴加工可显著提升织物的滴水扩散速度、芯吸高度、水分蒸发速率,对色差及耐皂洗色牢度的影响小,抗静电性能提升。

(2)DM-3740G 用于加工涤纶针织面料时,当DM-3740G 用量超过1%,洗涤30 次后织物的滴水扩散时间和芯吸高度分别为小于等于3 s、大于等于100 mm,符合GB/T 21655.1—2008对吸湿速干针织面料的限定要求。

(3)DM-3740G 用于染色整理同浴加工后经过多次洗涤,织物的吸湿排汗性能有所下降,但耐洗性显著优于市场同类产品,能达到客户的要求。