机械粉碎法批量制备超细季戊四醇四硝基酯及其性能研究

郭双锋,董 军,2,郝嘎子,刘巧娥,高向东

(1.西安近代化学研究所,陕西 西安 710065; 2.海军工程大学,湖北 武汉 430033; 3.南京理工大学 国家特种超细粉体工程技术研究中心,江苏 南京 210094; 4.甘肃银光化学工业集团有限公司科研所,甘肃 白银730900)

引 言

季戊四醇四硝酸酯(PETN),俗称太安,是一种典型的硝酸酯类炸药,化学稳定性较好,作功能力比RDX略高,但机械感度较高,主要应用于导爆管、传爆药等方向[1-3]。国内外学者[4-7]研究发现,当炸药超细化后,其感度明显较粗颗粒低,安全性大大提高。同时,细颗粒的炸药具有颗粒均匀性好,反应速率快、能量释放效率高等优势,可显著改善混合炸药和推进剂的综合性能[8-10]。因此,将粗颗粒太安细化,降低其机械感度,从而提高安全性能,有助于拓展太安在含能材料领域的应用。

目前报道的关于太安超细化的方法主要有重结晶法[11]和机械粉碎法[12]。耿孝恒等[11]采用微团化动态结晶法以及溶剂/非溶剂重结晶法制备了0.489、6.322和38.25μm等3种不同粒径的太安颗粒,经机械感度测试发现超细太安的撞击感度随粒径减小而降低,而摩擦感度随粒径减小先降低后升高。宋小兰等[12]采用高能粉碎仪成功制备了粒径267.7nm的太安颗粒,经研究发现亚微米太安的撞击感度明显比原料粗颗粒太安降低了27%,摩擦感度降低了10%,且实现了每批次达80g的产量。

为了实现粗颗粒太安的绿色超细化,提高超细太安产量,同时降低生产成本,本研究采用机械粉碎法,以1kg/批制备了1~20μm分段可控的超细太安,同时采用目前工业生产使用的重结晶工艺同样制备了超细太安颗粒,对这两种方法得到的超细太安样品分别进行了形貌结构、热性能及机械感度等研究,为超细太安绿色化生产以及规模化应用提供支持。

1 实 验

1.1 材料与仪器

季戊四醇四硝酸酯,工业微米级,甘肃银光化学工业集团有限公司;乙醇,分析纯,南京娇子藤科学器材有限公司;丙酮,分析纯,上海凌峰化学试剂有限公司;钇稳定氧化锆,直径0.8mm,无锡久众新材料科技有限公司。

HLG-5型研磨机,南京理工大学国家特种超细粉体工程技术研究中心;S-4800型场发射电子扫描显微镜(SEM),日本Hitachi公司;Mastersizer 2000型湿法粒度仪,英国Malvern公司;P230型液相色谱仪(HPLC),大连依利特分析仪器有限公司;TriStar II 3020型比表面积测试仪(BET),美国麦克仪器公司;D8 Advance型X射线衍射仪(XRD),德国Bruker公司;Nicolet 6700型傅里叶红外光谱仪(FTIR),美国Thermofisher科技公司;SDT Q600型热重与差示扫描量热同步热分析仪(TG-DSC),美国TA公司,样品质量为1.0~1.5mg,氧化铝坩埚,50mL/min的N2气氛,升温速率分别为5、10、15、20℃/min;WL-1型撞击感度仪、WM-1型摩擦感度仪,西安近代化学研究所。

1.2 超细太安颗粒的制备

1.2.1 机械粉碎法

采用机械粉碎法对工业微米级原料太安进行超细化。首先按照质量比8∶82配制水和乙醇的混合分散液,并加入称量好的1kg粗颗粒太安,配制成质量浓度为10%的悬浮液。将一定质量的氧化锆珠加至研磨罐中(氧化锆体积约占腔体体积的2/3),再加入10kg配好的悬浮液,并将研磨罐密封好;开始研磨试验,设定好研磨转速,循环冷却系统温度保持在(20±3)℃;研磨一定时间后结束试验,将得到的超细太安浆料过滤,并采用真空冷冻干燥设备进行干燥,最终得到分散性良好的超细太安粉末(记为超细PETN-M)。收集的超细太安粉末质量为988.6g,产率超过98%。主要损失为研磨机内的残留,未完全清洗,因此在工业批量化生产时采用连续投料方式,以及提高单次投料量,便可进一步提高超细太安的产率。

1.2.2 重结晶法

采用溶剂-非溶剂法制备超细太安。首先按体积比为5∶1配制丙酮/乙醇的混合溶剂40mL,再加入5g粗颗粒太安,在加热温度为50℃条件下溶解;非溶剂选择去离子水(添加少量乙醇),常温下以500r/min转速搅拌;将溶解好的太安溶液按1mL/min的滴加速率加入到非溶剂中重结晶;将得到的超细太安浆料进行多次水洗,去除溶剂,然后放入真空冷冻干燥设备中进行干燥,最终得到超细太安粉末(记为超细PETN-R)。收集的超细太安粉末质量为4.7g,产率为94%,相比机械粉碎法的产率有所降低。主要原因包括溶液中太安未完全析晶,多次水洗、过滤过程中损失等。

1.3 性能表征

采用SEM对样品的微观形貌进行表征;采用湿法粒度仪对样品的颗粒尺寸及分布进行测定;采用HPLC对样品的纯度进行表征;采用比表面积测试仪对样品的比表面积进行表征;采用XRD对样品的晶体结构进行表征;采用FTIR对样品的分子结构进行分析;采用TG-DSC对样品的热分解性能进行分析。

参照GJB772A-97方法601.2—“特性落高法”测试撞击感度。测试温度(20±2)℃,相对湿度(60±5)%,落锤质量为5kg,试验步长为0.05,每发药量为(35±1)mg,根据25个有效试验结果计算特性落高H50,测试3组,计算特性落高平均值。

参照GJB772A-97方法602.1—“爆炸概率法”测试摩擦感度。测试摆角(80±1)°,压强为2.45MPa,测试温度为(20±2)℃,相对湿度为(60±5)%,每发药量为(20±1)mg,每组试验25发,测试3组,计算平均爆炸百分数。

2 结果与讨论

2.1 研磨转速及研磨次数对太安颗粒的影响规律

为探究机械粉碎下太安颗粒粒径的变化规律,测试了在不同研磨转速(400、800和1200r/min)以及不同研磨次数(1~80次)下太安颗粒的粒径分布,如图1所示。

图1 原料太安粒径分布图及太安颗粒粒径变化曲线Fig.1 Granularity distribution curve of raw PETN and granularity variation curves of PETN

从图1中可以看出,原料太安的平均粒径在173.5μm左右,分布较宽,从几十微米到几百微米,而研磨一次后,粒径明显降低,400r/min转速下粒径在70μm左右,800r/min转速下粒径在40μm左右,1200r/min转速下粒径在20μm左右。在前10次的研磨下,太安粒径降低幅度最大,400r/min转速下粒径降至12μm左右,800r/min转速下粒径降至8μm左右,1200r/min转速下粒径降至3μm左右;之后,随着研磨次数的增加,太安粒径的降幅趋于平缓,在研磨80次时,400r/min转速下粒径约5μm,800r/min转速下粒径约3μm,1200r/min转速下粒径约1μm。因此根据研磨次数和研磨转速的调节,即可获得不同粒径要求的太安颗粒,如图2所示。

图2 不同粒径太安分布图Fig.2 Granularity distribution curves of PETN with different particle sizes

2.2 形貌与结构分析

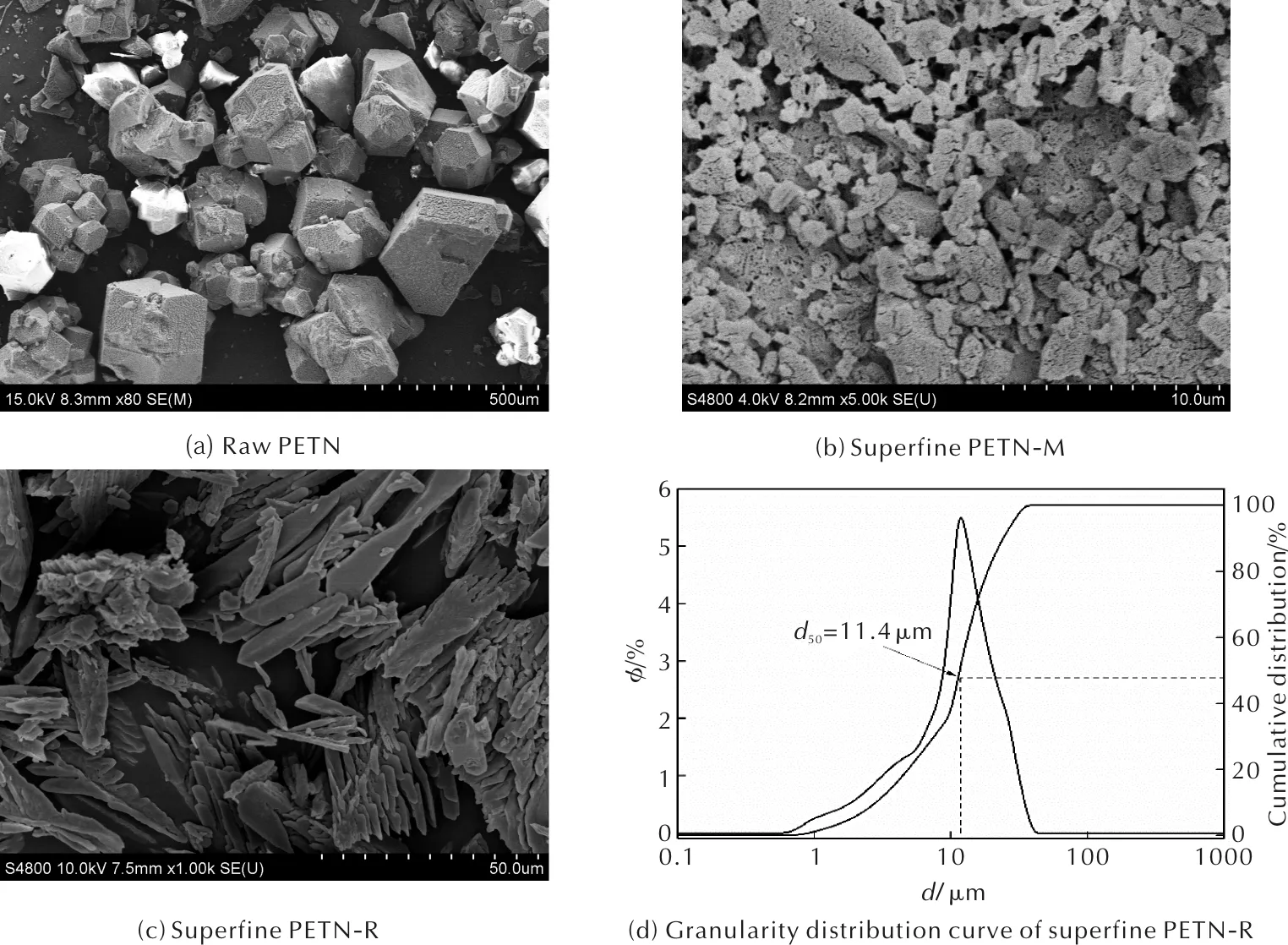

采用SEM表征工业微米级原料太安、超细PETN-M以及超细PETN-R的表观形貌,如图3所示。

由图3可以看出,工业微米级原料太安颗粒为块状大晶体,粒径分布不均。超细PETN-M颗粒粒径约在1μm左右,且颗粒表面棱角大大减少,部分颗粒偏类球形结构;而超细PETN-R颗粒为长径比较大的片状结构,平均粒径在11.4μm左右。BET测试数据表明,工业微米级原料太安粗颗粒的比表面积为28.3m2/g,而超细PETN-M的比表面积增至62.7m2/g,超细PETN-R的比表面积增至40.7m2/g。结果表明,超细化之后的太安粒径减小,比表面积增大,与SEM结果相符。HPLC测试结果表明,通过机械研磨法以及重结晶法分别制备的超细太安样品中PETN的质量分数均达到99.9%,与工业微米级原料太安一致,表明超细太安样品纯度高、无杂质。

图3 3种太安样品的SEM图及重结晶法制备的超细太安的粒径分布曲线Fig.3 SEM images of different PETN samples and granularity distribution curve of superfine PETN prepared by recrystallization

图4 3种太安样品的XRD和FT-IR谱图Fig.4 XRD patterns and FT-IR spectra of different PETN samples

采用XRD分析3种太安样品的晶型结构,结果如图4(a)所示。由图4(a)可以看出,超细PETN-M和PETN-R的晶型与工业微米级原料太安颗粒的晶型基本一致,说明机械粉碎法与溶剂-非溶剂重结晶法均未改变太安炸药晶体的晶型结构。

采用FTIR对3种太安样品进行表征,如图4(b)所示。根据图4(b)的红外谱图数据可以发现,机械粉碎法和重结晶法均未改变太安颗粒的分子结构。3000cm-1处的峰主要是C—H键的伸缩振动,1645cm-1处为—NO2的伸缩振动峰,1285cm-1处为C—O键的伸缩振动峰,1037和1004cm-1处为C—H键的平面弯曲振动峰,754、702和621cm-1处为—NO2的变形振动峰[12]。

2.3 热分解特性分析

测得3种太安样品在升温速率20℃/min时的TG和DSC曲线如图5所示。

由图5可知,3种太安样品在受热分解过程中,只有一个失重过程,工业微米级原料太安从188.7℃开始失重,214.2℃左右结束;超细PETN-M从187.3℃开始失重,213.7℃左右结束;而超细PETN-R在186.0℃开始失重,在208.3℃左右质量保持不变。从DSC曲线可看出,随着温度升高,太安颗粒在149.0℃左右熔化,工业微米级原料太安的放热峰温在217.0℃左右,超细PETN-M的放热峰温提前约0.5℃,而超细PETN-R的放热峰温提前约10℃。3种太安样品在4种升温速率(5、10、15和20℃/min)下的分解峰温变化规律如表1所示。

图5 3种太安样品在升温速率20℃/min时的TG-DSC曲线Fig.5 TG-DTG curves of different PETN samples at the heating rate of 20℃/min

表1 太安样品在不同升温速率下的热分解放热峰温

由表1可知,随着升温速率的提高,3种样品的放热峰温均逐渐增大。对比同一升温速率下3种样品的放热峰温可以看出,超细PETN-M比工业微米级原料太安分解反应稍有提前,而超细PETN-R提前幅度较大。说明超细化之后,太安粒径减小,比表面积增大,相同时间内可以吸收更多的外界热量,从而更容易达到自身分解反应所需要的能量,因此超细太安的放热峰温要比粗颗粒的太安要低。

采用Kissinger方法[13]分别计算了3种太安样品的分解放热反应的表观活化能Ea和指前因子A,结果如表2所示。

(1)

式中:β为升温速率,℃/min;Tp为放热峰温,K;R为理想气体常数,8.314J/(mol·K);Ea为表观活化能,kJ/mol;A为指前因子,min-1。

表2 3种太安样品的表观活化能和指前因子

由表2可知,两种超细太安的表观活化能均比工业微米级原料太安明显降低,说明太安超细化之后更容易受热分解。

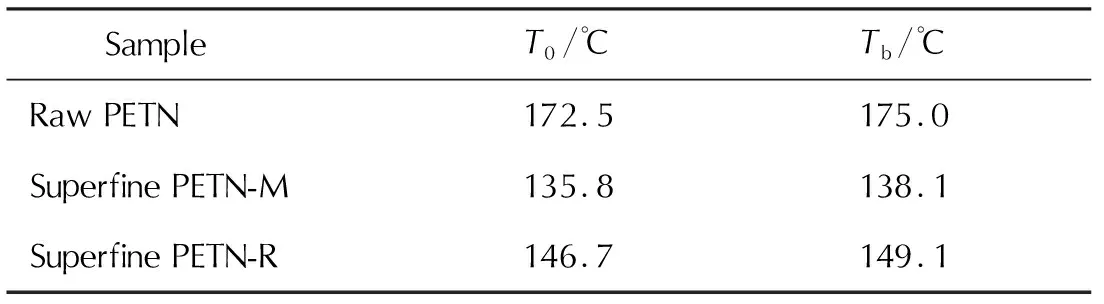

3种太安样品的热爆炸临界温度通过公式(2)和公式(3)[14]计算得出,结果如表3所示。

(2)

式中:T0为β趋于0时的Tp;b、c和d为系数;βi为升温速率,℃/min;Ti为升温速率为βi时的放热峰温。

(3)

式中:Tb为热爆炸临界温度,K;Ea为表观活化能,kJ/mol;T0为升温速率趋于零时的热分解峰温,K;R为气体常数,8.314J/(K·mol)。

表3 3种太安样品的热爆炸临界温度

由表3可知,工业微米级原料太安的热爆炸临界温度为175.0℃左右,而采用两种方法制备的超细太安的热爆炸临界温度均有所下降,表明太安粒径减小,热稳定性有所降低。

2.4 机械感度分析

测得3种太安样品的撞击感度和摩擦感度,每种样品测试3组,如表4所示。

表4 3种太安样品的撞击感度和摩擦感度测试结果

由表4撞击感度数据可知,与工业微米级原料太安相比,超细PETN-M的撞击感度明显降低,降低了24.8%,而超细PETN-R的撞击感度有所上升,增幅约29.7%。撞击感度的高低与形成热点的难易程度有关:一方面受太安晶体内部缺陷影响,缺陷越多,在绝热压缩过程中形成热点越多,感度越高;另一方面与太安颗粒粒径有关,粒径减小,比表面积增大,施加的外力作用可以沿颗粒表面迅速传递分散,同时细颗粒的表面能较大,易形成软团聚,外力作用时,细颗粒的团聚体分散需要消耗一部分能量,使得作用力减弱,撞击感度降低。同时,太安颗粒表面形貌的不同也会导致热点的变化,受到撞击作用时,晶体颗粒表面不光滑,棱角多,容易产生法向和切向应力,造成强摩擦,形成热点,感度升高。本研究中采用机械粉碎法制备超细太安过程中,受到外界撞击、挤压等力的作用,工业微米级原料太安粗颗粒的晶体缺陷、裂缝处易先发生破裂,从而颗粒逐渐细化,因此制备的超细太安晶体缺陷减少,且颗粒表面棱角少,颗粒表面形貌更规整,形成热点的概率就大大降低了,因而表现出来的机械感度降低,且爆炸的稳定性也有所提高;而重结晶法制备的太安颗粒尽管粒径减小,比表面积增大,但晶体结构为多棱状,棱角处多,反而引起撞击感度升高。

由表4的摩擦感度数据可知,超细PETN-M的摩擦感度为56%,相对于原料降低了17.6%,而超细PETN-R的摩擦感度为36%,相对于原料降低了47.1%。与撞击感度有区别的是,摩擦形成热点的原因主要是炸药晶体颗粒间的摩擦作用。摩擦引起的热点温升可用公式(4)来计算:

(4)

式中:μ为摩擦系数;W为作用于摩擦表面的载荷;v为相对运动速度;a为接触半径;K1和K2为两接触表面的传热系数;J为热功当量。

由公式(4)可知,热点形成温度与摩擦系数、载荷、相对运动速度成正比关系,与接触半径、传热系数成反比关系。太安颗粒粒径减小,接触面增大,从而接触半径增大,同等条件下的升温较慢,摩擦过程中不易形成热点,摩擦感度降低。因此,两种方法制备的超细太安颗粒的摩擦感度均有所降低。

3 结 论

(1)采用机械粉碎法,批量化制备了粒径在1~20μm分段可控的超细太安,同时也采用重结晶法制备了超细太安,两种方法得到的太安晶型和分子结构均未发生改变。

(2)经机械粉碎法和重结晶法制备的超细太安放热峰温较工业微米级原料太安均有所提前,表观活化能由104.1kJ/mol降至71.9kJ/mol和77.1kJ/mol;热爆炸临界温度由175.0℃分别降至138.1℃和149.1℃,热稳定性均有所降低。

(3)相比工业微米级原料太安,机械粉碎法制备的超细太安撞击感度降低了24.8%,摩擦感度降低了17.6%;而重结晶法制备的超细太安撞击感度升高了29.7%,摩擦感度下降了47.1%,因此采用机械粉碎法制备的超细太安安全性较好。

(4)常规的重结晶法需消耗大量有机溶剂,且无法有效回收再利用,而机械粉碎法中使用的试剂仅有水和乙醇,且可回收循环使用,因而机械粉碎法可实现太安的绿色制备,同时工艺简单,成本低,且能有效降低劳动强度,可应用到其他含能材料的批量化超细生产中,推动超细含能材料的规模化应用。