单组份耐候型室温硫化硅橡胶的研制

吴健涛,陈炳耀,姚荣茂,彭小琴,全文高

(1.广东三和控股有限公司 广东 中山 528325)

(2.广东三和化工科技有限公司 广东 中山 528429)

0 引言

单组份室温硫化硅橡胶具备弹性好、粘接牢固、耐水性和电绝缘性等优异性能,使用操作简单、施工效率高,在交通建筑防水、门窗幕墙粘接、工程石材填缝等工程领域得到广泛的运用,适用于水泥、木材、金属、玻璃以及塑胶等建筑基材。单组份室温硫化硅橡胶以α,ω-端羟基聚二甲基硅氧烷为基础聚合物,二甲基硅油、碳酸钙填料、交联剂、偶联剂以及催化剂等主要原料研制而成,其可以在室温条件下自行交联硫化,对大量基材有良好的粘接适用性。目前硅橡胶运用领域逐渐扩宽,不同基材或环境对硅橡胶的性能的需求千差万别,但硅橡胶的使用寿命和粘接性能是消费者重点关注的性能。硅橡胶的使用寿命直接影响到粘接工程质量和人身安全,要求所用硅橡胶产品具有优异耐候性能。试验通过对硅橡胶原料交联剂、催化剂、填料以及各种功能助剂考察,研究原料用量和品种对硅橡胶力学性能、耐候性能的影响。

1 实验部分

1.1 主要原料

α,ω-端羟基聚二甲基硅氧烷,日本信越化学工业株式会社;二甲基硅油,山东东岳化工有限公司;交联剂:甲基三丁酮肟基硅烷、乙烯基三丁酮肟基硅烷,湖北新蓝天新材料股份有限公司;催化剂:二月桂酸二丁基锡、二辛基二月桂酸锡、Kat245、二醋酸二丁基锡,常州凯瑞化学科技有限公司;硅烷助剂:双- (γ-三甲氧基硅丙基) 胺、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-脲基丙基三乙氧基硅烷、γ-氨丙基三乙氧基硅烷,德固赛。

1.2 仪器与设备

HY-DLH 双行星动力混合机,广州红运混合设备有限公司;A1-8 电子伺服万能材料试验机,上海宇涵机械有限公司;LRHS-101-LH 恒温恒湿试验箱,上海林频仪器股份有限公司;4339B 高阻计,是德科技(中国)有限公司;LX-A 型硬度计,上海以六菱仪器厂;BN607 型气动切片机,温州百恩仪器有限公司;YP1201N 电子天平,上海舜宇恒平科学仪器有限公司。

1.3 硅橡胶制备

按照工艺量,首先将α,ω-二羟基聚硅氧烷、二甲基硅油投入双行星动力混合机中,开启分散和搅拌并在高速中加入纳米碳酸钙、钛白粉等颜填料,待料温升温至110℃左右后降低转速,开启抽真空阀门并继续搅拌和脱水2.5h 即可出料;上述半成品冷却至室温后加入交联剂并分散均匀,然后在N2 保护下投入气相法白炭黑、硅烷助剂和偶联剂,然后在真空条件下高速搅拌20min,最后加入二月桂酸二丁基锡类催化剂,搅拌均匀后制得单组分室温硫化硅橡胶。

1.4 性能测试

表干时间按照GB/T13477.5-2002 测试;邵氏硬度(A) 按照GB/T531.1-2008 测试;拉伸性能按照GB/T528-2009 测试;断裂伸长率按照GB/T529-2008 测试;剪切强度按照GB/T7124-2008测试;击穿电压按照GB/T1695-2005 测试;体积电阻率按照GB/T1692-2008 测试;双85 测试要求试验样品在相对温湿度为85℃、85%条件下放置1 000h,然后取出冷却至室温后逐一测试力学性能保持率,观察胶条外观是否有变黄情况。

2 结果与讨论

2.1 交联剂用量对硅橡胶性能的影响

试验中以乙烯基三丁酮肟基硅烷和甲基三丁酮肟基硅烷按质量比9:1 复配为作为硅橡胶交联剂,该交联剂的用量对单组份室温硫化硅橡胶力学性能影响,详见表1。

表1 交联剂用量对硅橡胶力学性能的影响

从表1 可以看出,随着硅橡胶体系中交联剂的用量的不断增加,硅橡胶胶液表干时间迅速缩短,特别是用量达到3.5 份后,胶液已经严重增稠、部分固化。同时,交联剂用量不断增加时,硅橡胶的粘接力学性能先上升后下降。主要原因是交联剂加速了硅橡胶交联反应速率,胶料出现部分固化现象,这是因为填料在除水后残留的水(800ppm)消耗了交联剂,导致胶料部分固化且胶料的力学性能下降显著。而交联剂大于4.5 份时,胶料的力学性能变化不大,但表干时间延长、电性能下降,综上说明交联剂为4.5 份为宜。

2.2 催化剂对硅橡胶性能的影响

脱酮肟型室温硫化硅橡胶常用的催化剂有二月桂酸二丁基锡、二醋二丁基锡以及二(十二烷基硫)二丁基锡等有机锡类原料,该类原料在有机硅硅橡胶固化过程中一直占据主导地位,但是随着国家环保标准、检查日益规范,国家打击和限制有机锡类催化剂生产和销售。结果表明,采用二月桂酸二丁基锡作催化剂,产品的性能最为优越,表干时间适中,力学性能最好;采用符合环保要求的Kat245 催化剂,综合性能较好,是锡类催化剂理想的替代品。

表2 催化剂对硅橡胶力学性能的影响

2.3 纳米碳酸钙填料种类对硅橡胶耐候性能的影响

纳米碳酸钙是有机硅产品常用的填料原料,填料在硅橡胶体系中起到良好的补强效果,迅速提升了硅橡胶的硫化、硬度性能以及粘接力学性能;纳米碳酸钙廉价、易得,试验中选用了3 个不同厂家的纳米碳酸钙填料,所制硅橡胶性能如表3 所示。

表3 不同牌号纳米碳酸钙对硅橡胶耐候性能的影响

从表3 数据可以看出,纳米碳酸钙填料具有良好的补强作用,硅橡胶在经过补强后具有良好的硬度、拉伸强度以及断裂伸长率等性能,但不同牌号的对纳米碳酸钙所制的硅橡胶耐候性能也有很大的差异。主要原因是不同牌号的纳米碳酸钙在硬脂酸、油酸处理工艺差异较大,经过处理后的填料可以提升分散性能和表面性能,处理手法的差异也直接影响到硅橡胶的耐候性能。综合试验表3 数据可以看出,c 牌号纳米碳酸钙所制硅橡胶老化后黄变严重、断裂保持率只有50%,而b 牌号、c 牌号纳米碳酸钙所制硅橡胶在耐候性表现较好。

2.4 硅烷助剂对硅橡胶耐候性能的影响

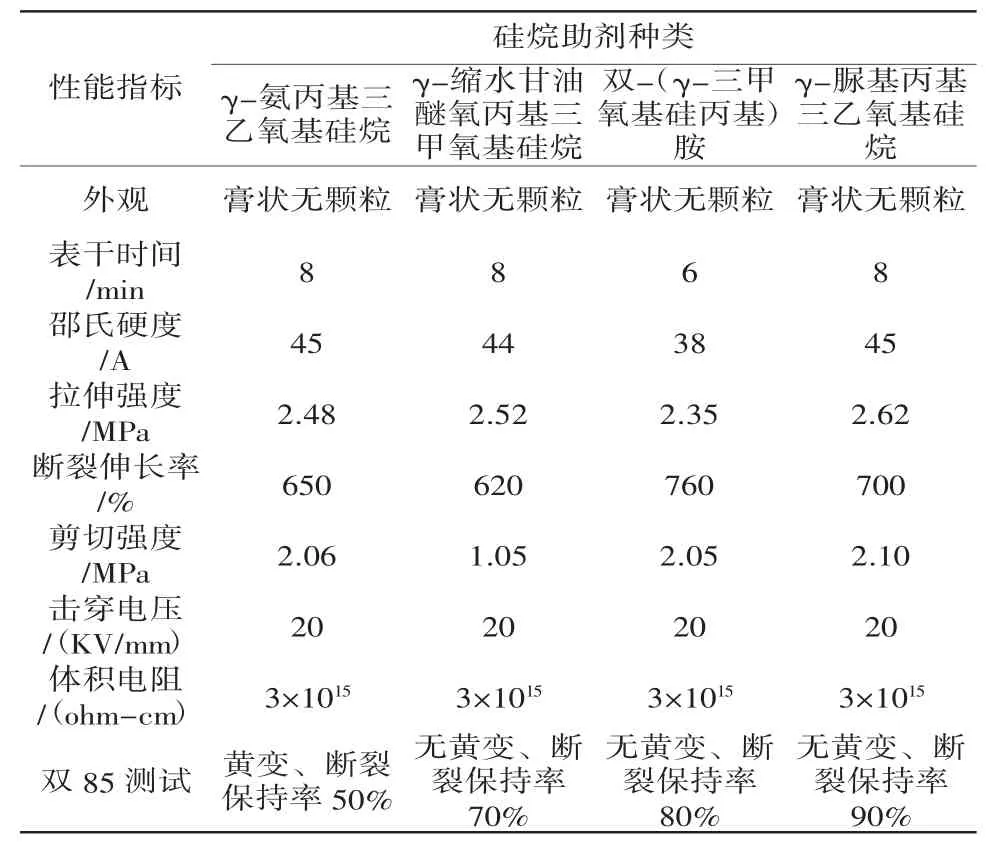

硅烷助剂在硅橡胶生产配方体系中,主要扩宽胶液适用范围、增加硅橡胶粘接强度,常见的硅烷助剂有γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷等。试验中选用4 个不同品种的硅烷助剂,旨在考察硅烷助剂对硅橡胶耐候性能的影响,试验结果如表4 所示。

表4 硅烷助剂对硅橡胶耐候性能的影响

从表4 数据可以看出,硅橡胶在添加γ-氨丙基三乙氧基硅烷硅烷助剂后,所制胶液拉伸强度、断裂伸长率等粘接性能十分优异,但经过双85 测试后明显黄变、断裂保持率只有50%,表明耐候性较差;而添加γ-缩水甘油醚氧丙基三甲氧基硅烷助剂,所制硅橡胶粘接性能不佳,不宜推荐使用。试验数据表明,采用双-(γ-三甲氧基硅丙基)胺与γ-脲基丙基三乙氧基硅烷作为硅烷助剂,所制硅橡胶胶液粘接性能良好,并且耐候性能表现优异,是硅橡胶增粘助剂原料最佳选择。

3 结语

硅橡胶耐候性能优劣,是建材硅橡胶质量判定的关键指标之一。硅橡胶体系中,交联剂用量过大会减弱硅橡胶的力学性能,而用量太少又容易造成胶液结皮、干胶明显,严重影响产品品质,试验发现交联剂用量以4.5 份为宜。

二月桂二丁基锡是脱酮肟型硅橡胶常用的催化剂品种,不仅胶浆力学、粘接性能优异,而且该催化剂原料价格成本低,深受有机硅生产企业的欢迎。随着国家环保审查力度加强,二月桂二丁基锡被迫退出了市场,取而代之的是符合环保要求的新型非锡类催化剂,所制硅橡胶产品力学性能表现良好。纳米碳酸钙填料在硅橡胶体系中可以起到良好的补强效果,有效提升了硅橡胶的粘接及力学性能,表面处理手法差异直接影响到硅橡胶的耐候性能;硅烷助剂可以增加硅橡胶粘接强度,扩宽胶液适用范围;试验以仲胺基类或含脲基特殊结构硅烷助剂,有效的缓解了硅橡胶耐候黄变问题。