催化油浆的综合利用技术

段庆春,刘志川,鄢红玉,姚 红

1. 中国石油辽阳石化公司亿方工业公司; 2. 中国石油辽阳石化公司油化厂:辽宁辽阳111003

催化裂化油浆是重油催化裂化过程中产生的低附加值的副产品,催化裂化油浆产量一般约占催化裂化加工量的6%~8%,催化油浆具有密度大,氢碳原子比低,芳烃含量高,含有相当数量的饱和分,残炭值高等特点。国内部分企业生产的催化油浆的性质列于表1。目前一般作为燃料油出厂,但其利用率低,造成了资源的浪费;也可用作延迟焦化原料,但由于其含有少量的催化剂颗粒,会对燃料油和焦炭的质量带来不利影响。随着催化裂化处理能力的不断提升和原料重质化程度的增加,催化油浆的产量大幅提高,催化裂化油浆的高值化利用成为企业需要解决的关键问题。主要措施包括采用各种掺炼、组合工艺及单独加工工艺,以达到提高催化油浆的附加值、高值化利用油浆、提高企业效益的目的[1-3]。

表1 国内部分企业催化油浆性质

1 催化油浆的综合利用

1.1 延迟焦化装置掺炼催化裂化油浆

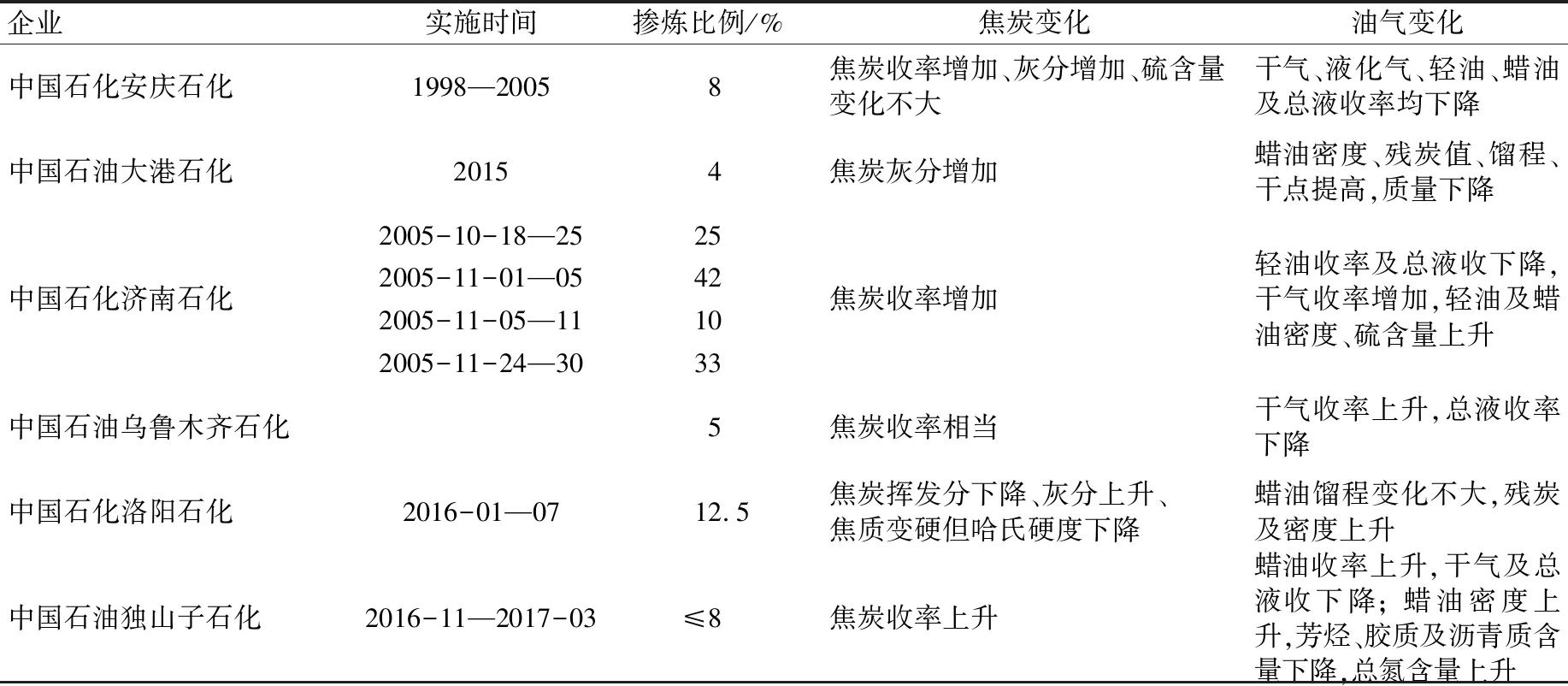

近年来,我国延迟焦化技术得到迅速发展。随着延迟焦化装置产能的不断提高,为了扩大原料种类及改善原料性质,不少炼化企业将催化油浆也作为延迟焦化装置原料进行掺炼。由于各个炼化企业所加工的原料不同,减压渣油与催化油浆的性质有很大差别,因此在掺炼催化油浆的延迟焦化过程中采取的掺炼比不尽相同,实际情况也会有些许出入[4]。表2是国内部分企业延迟焦化装置掺炼催化油浆的实际情况。

2018年6 月15 日,中国石油兰州石化公司延迟焦化装置开展了为期4 d的大比例掺炼催化油浆工业试验。期间,掺炼量由10 t/h逐步提至25 t/h,掺炼比由10%最高提至17%。当掺炼量提高到25 t/h 时,干气量大增,分馏塔压力由0.098 MPa 上升至0.120 MPa,气压机负荷由80%提高到84%。特别是切塔时,分馏系统气相多液相少,严重影响热平衡。

中国石油辽阳石化公司研究院在小型延迟焦化实验装置上采用减压渣油掺炼3%催化油浆的原料后,焦炭收率无明显变化,但馏分油分布影响显著。减压渣油掺炼催化油浆后汽油收率降低约2%,柴油收率增加约11%,掺炼油浆后大幅增加了柴油组分收率。

根据一些炼化企业的加工经验,催化油浆可以掺炼作为延迟焦化的原料,需要根据原料性质的实际情况控制掺炼比例,严格监控油浆固含量,防止损坏机泵及管线、炉管、分馏塔结焦。

表2 延迟焦化装置掺炼催化油浆后对产品的影响

1.2 利用催化油浆制备针状焦

催化油浆中含有丰富的饱和烃和芳香烃,总含量在90%以上。催化油浆中芳香烃含量较高,且几乎都是短侧链的芳烃,是生产针状焦的优良原料。催化油浆制备针状焦过程中,多采用催化油浆和其他原料混合制备针状焦,从而可以优化针状焦结构。美国生产针状焦的原料均以催化裂化澄清油为主,生产能力居世界第一。中国石化北京石油化工科学研究院与安庆石化公司合作,以催化裂化澄清油和重循环油抽出油为原料,在40万吨/年延迟焦化装置上完成针状焦生产工业试验,针状焦收率达40%。安庆石化公司已建成15万吨/年针状焦生产装置,中国石油锦州石化公司也建成10万吨/年针状焦生产装置。中国石化上海石化公司以经过切割、精制后的催化油浆为原料,在改造后的100万吨/年延迟焦化装置上进行针状焦生产试验,在优化的工艺条件下,获得了满足高功率石墨电极指标的针状焦[3]。

采用催化油浆和减压渣油为原料,适当改变焦化工艺流程生产针状焦,不会影响汽、柴油的产量和质量,可以提高炼厂经济效益。但是,由于催化油浆中含有一定量的催化剂粉末,会影响针状焦的质量,因此要求作为针状焦原料的催化油浆中催化剂粉末含量不大于100 g/kg,并且硫含量应尽可能低[5]。

1.3 利用催化油浆制备碳纤维

碳纤维是高强度、高韧性、耐热、耐磨、耐腐蚀、耐辐射的新型材料,目前用于生产碳纤维最普遍的原料是聚丙烯腈。研究发现,催化油浆含有大量的2~4环芳烃,相对分子质量分布和芳环分布比较均匀,平均芳环数和氢碳原子比适度,油浆体系的芳香性较大,中间相保持塑性的温度区间较宽,易于获得各向异性的易石墨化的显微结构,是制备中间相沥青碳纤维较好的原料。与以聚丙烯腈为原料制备碳纤维相比,催化油浆做为前驱体的碳纤维在价格上的优势较大[6],但必须除去油浆中的轻质组分和催化剂颗粒,催化剂颗粒含量必须在10 mg/kg以下。

催化油浆中的多环结构的大分子芳烃经热处理会同时发生脱烷基或缩聚反应,使分子量进一步增大。由于这种沥青分子是平面结构,仍为各向同性,若将各向同性沥青进一步加热,可得中间相沥青。中间相沥青的分子构成具有一定的取向性,有利于各向异性中间相小球体的形成,因此可作高性能碳纤维。当今沥青基碳素纤维开发较好的国家是日本和美国。美国Exxon公司将催化裂化澄清油经减压蒸馏,得到沥青质、灰分含量极低,芳烃含量高的中间馏分油,该馏分段是制备纺丝沥青理想的原料。中国科学院陕西煤化所和洛阳石化院合作,以芳烃沥青为原料制成了中强级以上的碳素纤维。

1.4 催化油浆作为强化蒸馏剂

原油和渣油在一定条件下具有分散体系的胶体溶液性质,可通过改变外界条件(温度、超声波、添加剂等)来调节体系的状态,从而影响原料加热、蒸发过程的进行。可以在原油蒸馏过程中添加活性添加剂来强化蒸馏过程。强化蒸馏剂的机理是改变石油体系分子间的相互作用,从而调节石油胶体复杂结构单元的尺寸和溶剂化层,进而改变石油分散体系的特性参数,使石油缔合胶体的“复杂结构单元”处于核半径最小的极限状态,屏蔽缔合胶体吸附引力场的效应,改变原油加工过程的相平衡,因而可提高轻馏分的拔出率[7-8]。

催化油浆中含有大量的芳烃化合物,有的炼化企业将催化油浆作为强化蒸馏剂添加到原油或渣油中,可以一定程度地提高原油蒸馏出率,增强企业资源利用的程度。中国石化天津石化公司开展了常压渣油掺炼催化油浆的工业化试验,催化油浆与常压渣油一起进入减压塔。试验按照所加工原油种类分2个阶段进行:第1阶段试验加工大港油及国外原油(40%),掺炼油浆1.27%~2.93%,去除油浆转化为蜡油的部分,掺炼油浆后蜡油收率增加1.19%;第2阶段加工大港油及国内原油(40%),掺炼油浆1.57%~3.78%,掺炼油浆后蜡油收率增加1.79%。

1.5 催化油浆作为沥青调和组分

沥青是以沥青质为核心,均匀分散在胶质和油分中的一种比较稳定的胶体分散体系。催化油浆的典型特点是富含芳烃,其中的重芳烃组分可以作为优良的道路沥青调合组分。根据相似相容原理,稠环芳烃对胶质和沥青质的溶解能力强,因此在硬沥青中添加富芳烃的油浆抽出油能起到改善沥青的耐久性、提高沥青的针入度和延伸度的作用。

中国海油石化工程有限公司通过将不同掺兑比例的催化油浆与减压渣油进行强化减压蒸馏,对得到的蒸馏残油按照道路沥青标准进行分析,在适度的条件下用于生产AH-70重交沥青;即使蒸馏残油不符合沥青标准,在适度的条件进行氧化处理后,便可显著改善其针入度、软化点以及延度等指标,进一步达到AH-70重交沥青的要求[9]。中国石化九江石化公司对催化油浆进行适当减压切割,拔头油与脱油沥青按一定比例调和,生产出低蜡含量的高质量重交通道路沥青。中国石化洛阳分公司将轻质油浆拔出率控制在40%~50%,作为催化裂化的原料,重质油浆作为沥青调和组分与脱油沥青调合生产沥青,通过控制重质油浆掺入量调合出符合GB/T 15180—2010标准要求的AH-90、AH-70重交道路沥青。中国石油锦西石化公司将油浆减压蒸馏,切去低于 400 ℃的馏分,得到富含芳烃有效组分,与辽河减压渣油调合,生产出质量符合GB/T 15180—2010的高等级道路沥青。全年可处理油浆4万吨,可调合高等级道路沥青13.2万吨,年增效500多万元。

1.6 催化油浆作为橡胶添加剂

在橡胶加工生产中经常会选择用橡胶软化剂对胶料性能进行改善,现在应用最为广泛的是油系列软化剂。目前较为常用的2种原料,一是来自润滑油溶剂精制装置的抽出油;二是来自催化裂化装置的油浆。催化油浆主要由稠环芳烃、胶质和沥青质组成,它最大的特点是芳烃和环烷烃含量高,能够与橡胶进行良好的相容,无论是在合成橡胶还是天然橡胶的应用中都具有良好的效果,同时也适用于载重轮胎与深色橡胶制品。此外将催化油浆溶剂抽提分离所得抽出油,以一定比例混合轻馏分与中馏分,获得的混合油性质符合橡胶填充油标准。生产环保橡胶油的关键是高选择性脱除多环芳烃,在达到环保要求的同时兼顾较高的芳烃含量,使得与橡胶有较好的相容性。脱除多环芳烃的方法有吸附分离法、溶剂抽提法、加氢精制法等。

辽宁石油化工大学石俊峰等以催化油浆为原料,以糠醛作为分离溶剂,对催化油浆进行分离,在优化的操作条件下,其精制油饱和烃含量高达80%,是良好的催化裂化原料,抽出油芳烃含量高,蜡含量少,与橡胶的混溶性能有所提高,可作为芳香型橡胶填充油调和组分[10]。

1.7 调和低硫船用燃料油

国际海事组织发布“限硫令”,要求2020 年全球使用硫含量小于0.5% 的低硫船用燃料油。2020 年全球船用燃料市场需求量约2.6 亿吨,其中低硫重质燃料油占比将增至约30%,轻质燃料油需求占比提高,高硫重质燃料油需求量将大幅下降而后缓慢回升。催化油浆等组分性质较差、用途有限,边际价值偏低。催化油浆硫含量较低,可将催化油浆脱固处理后调和低硫重质船用燃料油,提升催化油浆的边际价值,提高炼厂资源利用水平。

2 结语

催化油浆利用的合理化和精细化进一步提高了催化油浆的附加值,但装置投资、原料来源及性质、市场等问题制约了催化油浆精细加工技术的应用。炼化企业应结合实际情况,开展催化油浆利用多方案比选和技术论证,选择切实可行、适宜可靠的技术路线。建议对催化油浆进行区域集中处理,实现催化油浆的高效利用。