深部调驱体系适应性及现场应用

刘家林,刘 涛

1. 中国石油辽河油田分公司勘探开发研究院;2. 中国石油辽河油田分公司茨榆坨采油厂:辽宁盘锦 124010

辽河油田稀油、高凝油、普通稠油油藏注水开发区块已经进入高含水期,含水普遍高达90%以上,同时由于在平面上、纵向上、层间、层内等存在的地层矛盾,导致在地层中形成水流优势通道,使注水液流过早地指进、水串,使一些油井早见水或者水淹,水驱效率低或者无法生产。深部调驱技术可改善注水通道的液流方向,提高波及效率和驱油效率,可进一步提高采收率。通过“十二五”期间适应深部调驱区块的筛选,辽河油田共有71个单元区块,地质储量3 400×105t,可提高原油采收率5%,增加可采储量1 700×104t。按照辽河油田“十二五”的规划,已经进行了100多个井组规模的深部调驱的矿场试验,取得了很好的效果。现就二十多年来辽河油田已经开展的深部调驱现场实施效果进行全面总结,为今后辽河油田深部调驱大规模的现场应用提供借鉴。

1 辽河油田可实施深部调驱区块概况

辽河油田的地质条件非常复杂,是具有多断块、多断裂、多套复合油层、多种储层岩性、多种油品性质的复式油气区。符合深部调驱的区块按油品分为稀油、普通稠油、高凝油区块;按照油藏类型分为中高渗透沙砾油藏、低渗透沙砾油藏、裂缝性碳酸盐油藏和复杂岩性油藏等[1]。

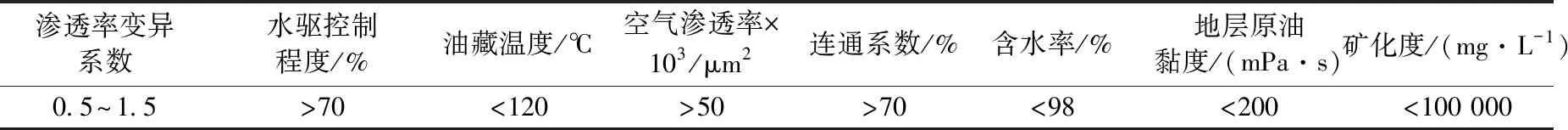

目前大部分油田已经进入中高含水期,含水高达90%以上,随着采出程度的加大,综合含水不断升高,采出难度越来越大。通过借鉴国内外相关研究成果,辽河油田制定了深部调驱区块筛选初选标准,具体参数见表1。按照该标准辽河油田有12个注水主力区块适宜深深部调驱,各区块的油藏地质参数见表2。

表1 辽河油田深部调驱区块初选标准

辽河油田注水开发的主力区块主要集中在中高渗透沙砾油藏,占深部调驱区块的70%以上,另外低渗裂缝性等复杂油藏占30%。按原油的油品分类如下:

1)稀油油藏。稀油油藏是油田注水开采的主力区块,占辽河油田水驱总储量的72%。地层温度在55~70 ℃,原油黏度在80 mPa·s以下,平均渗透率一般在300×10-3~750×10-3μm2,渗透率最高可达1 800×10-3μm2,孔隙度一般在17%~29.8%,原油含水高,采出程度也高,是辽河油田深部调驱的主要区块,主要集中分布在曙光、兴隆台、锦州、茨榆坨等采油厂,分别是龙11、清5、曙2-6-6、曙4-7-14、沈67等区块。在这类区块中还存在着低渗裂缝性油藏,主要集中在茨榆坨采油厂的包1块、包14块,地层渗透率只有30×10-3μm2左右。

2)高凝油油藏。高凝油油藏占辽河油田水驱总储量的16%,主要集中在辽河油田沈阳采油厂的沈84-安12块,该区块是辽河油田主要的高凝油生产基地,高凝油产量占辽河油田高凝油产量的80%以上,原油含蜡量在31.73%~39.59%,凝固点在46~50 ℃,析蜡点在51.60~68.8 ℃,平均析蜡点在65.65 ℃[2],原油黏度在0.5~6 mPa·s。

3)普通稠油油藏。普通稠油油藏占水驱总储量的12%,主要集中在金海油田的海1、海31块,锦州采油厂的锦99块,地层温度在51~70 ℃,原油黏度在82.5~229 mPa·s,地层渗透率在536×10-3~3 226×10-3μm2,是典型的中高渗大孔细喉型油藏。

表2 辽河油田深部调驱主力区块油藏地质参数

辽河油田油藏地质条件复杂,稀油、高凝油、普通稠油、低渗裂缝性油藏并存,采用单一凝胶体系无法满足油藏的地质条件,必须针对油藏地质条件个性化设计配方体系,以达到深部调驱的目的。

2 调驱体系的适应性

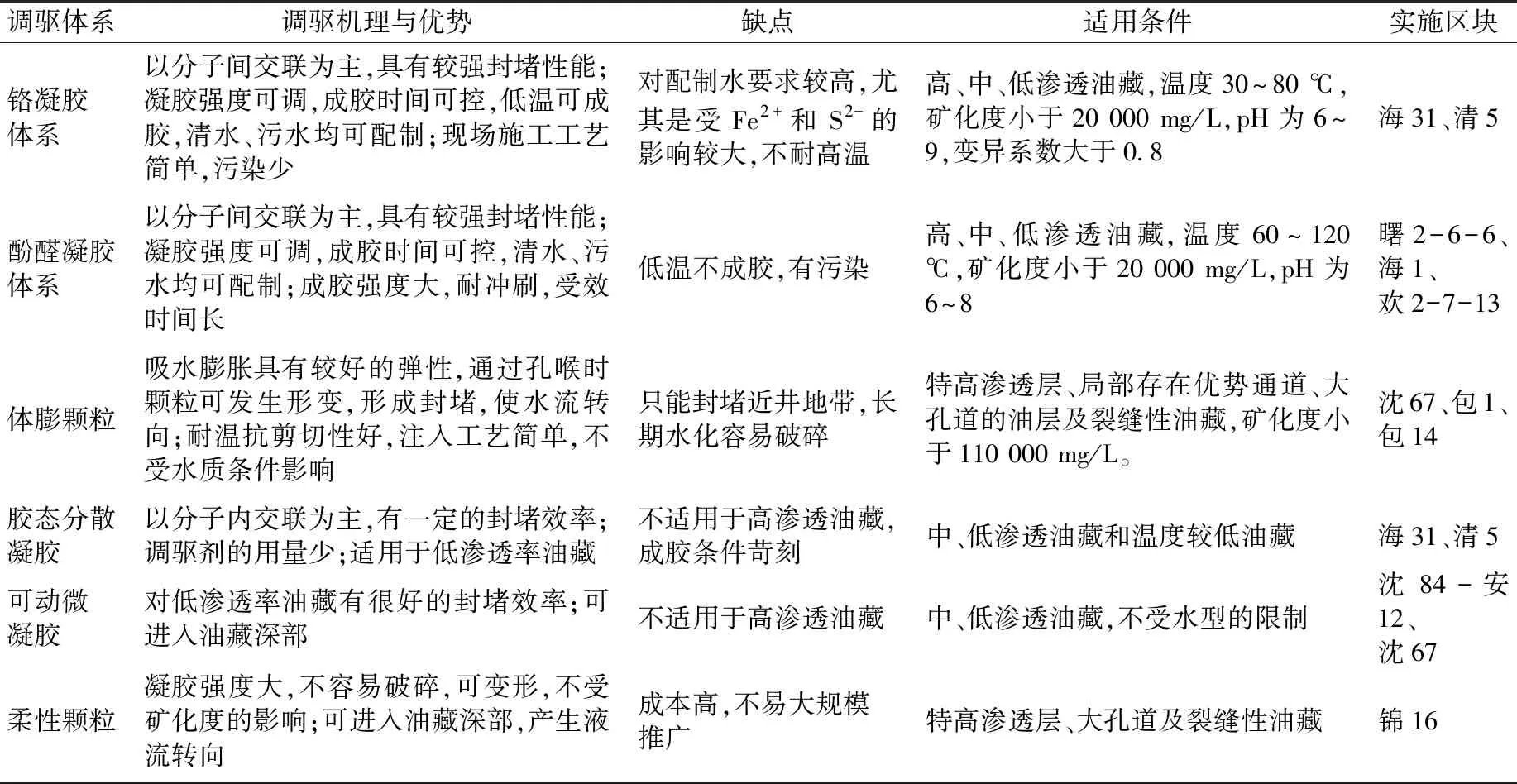

目前辽河油田采用的调驱体系多为凝胶类,兼用可动微凝胶(SMG)和体膨颗粒等调驱体系。主要应用有机铬凝胶类和酚醛凝胶类体系,各调驱体系的调驱机理、优缺点和适用条件见表3。

表3 不同深部调驱体系的适应条件及实施区块

由于受油藏环境条件如温度、渗透率、矿化度、裂缝、pH等因素的影响,所采用的深部调驱配方体系有所差异。

1)油藏地层水矿化度高,要求深部调驱体系有较好的耐高盐稳定性能,并且配制水中不含影响成胶的Fe2+、S2-等,配制水中S2-的质量浓度为3 mg/L时体系难以成胶[3]。适合采用体膨颗粒、柔性颗粒和SMG等不受矿化度影响的凝胶体系。

2)有机铬凝胶体系适用温度为30~80 ℃,比较适合中低温度油藏,高于80 ℃时有机铬凝胶体系容易破胶、脱水;酚醛体系在55 ℃以上才能够成胶,低于55 ℃时不发生聚合反应,适宜温度在60~120 ℃。

3)油藏低渗、低孔隙度对凝胶调驱体系的要求比较高。由于低渗、低孔隙度,凝胶强度不宜过高,否则容易造成凝胶体系堵塞地层,同时调驱体系必须有很好的抗剪切能力。不适合采用体膨颗粒、柔性颗粒等大粒径的颗粒型凝胶体系,而应采用SMG、聚合物微球等类纳米级颗粒型凝胶体系,同时要重点考虑粒径与孔喉半径的配比。

4)裂缝油藏是深部调驱中难度最大的,裂缝性油藏的开采通常都伴随着低渗透油层,主要包括人工裂缝和天然裂缝,既要使凝胶体系封堵裂缝,做到裂缝“堵而不死”,又要能够使凝胶波及到介质中。要求凝胶强度适中,一般采用聚合物凝胶+体膨颗粒或柔性颗粒等复合凝胶体系作为前置段塞,后续采用SMG、弱凝胶作为主段塞。

5)高渗透油藏是油田的主力区块,约占50%以上,由于长期注水采出程度高,地层中已经形成水流优势通道,低强度的凝胶体系难以封堵高渗透层,必须采用高强度的凝胶体系+体膨颗粒或柔性颗粒作为前置段塞,以中等强度的凝胶体系作主段塞联合使用。

3 深部调驱常用凝胶体系

深部调驱技术已经在辽河现场应用20年,各种凝胶体系都有所应用,其中有机铬凝胶、酚醛凝胶体系和体膨颗粒在辽河油田得到了广泛应用,改善波及效率的效果比较明显,是辽河油田主要采用的凝胶深部调驱剂。

3.1 酚醛凝胶体系

聚合物分子链段中的—CONH2与有机交联剂发生脱水缩合反应得到酚醛凝胶体系。交联剂必须具有2个或者2个以上的反应活化点,一般选择多官能团短链有机物作为交联剂,交联剂主要为乙二醛、间苯二酚、苯酚、甲醛、乌洛拖品等。酚醛凝胶体系的合成主要受聚合物和交联剂的用量、温度、pH等因素的影响,一般选择聚丙烯酰胺作为主剂,质量浓度为1 000~3 000 mg/L,酚醛交联剂的质量浓度为200~3 000 mg/L,形成的凝胶黏度在1 000~10 000 mPa·s,凝胶的弹性模量通常为0.1~10 Pa。温度低于55 ℃时酚醛凝胶体系不发生反应,因此在选择该体系时,应考虑油藏温度,同时该凝胶体系成胶强度大,中低渗透率油藏应慎用。

3.2 有机铬凝胶体系

有机铬交联体系的制备主要是通过Cr3+与HPAM的交联反应,具有延迟交联性,其延迟交联作用的机理是HPAM分子中的—COOH官能团与配位体(L)争夺Cr3+,配位体浓度增加,增强了配位体与—COOH争夺Cr3+的能力,减缓了交联反应速度,有利于形成络合物,而不利于形成交联凝胶体系。由于Cr3+与—COOH官能团间的反应是以配位键形式结合,反应所需的活化能低,在较低的温度下即可反应,反应速度快,成胶时间短,可通过调节配位体浓度控制成胶时间。铬凝胶调驱体系主要有有机铬和无机铬体系,由聚合物和交联剂通过分子间交联形成凝胶,一般选择聚丙烯酰胺作为主剂,质量浓度为500~3 000 mg/L,交联剂主要为醋酸铬、乳酸铬等,质量浓度为300~2 000 mg/L,凝胶体系黏度在1 000~10 000 mPa·s,凝胶弹性模量通常在0.1~10 Pa。该体系要求的地层温度高于30 ℃,现场施工方便,污染少,目前有机铬凝胶体系已经在油田得到大规模推广应用。

3.3 胶态分散凝胶(CDG)体系

胶态分散凝胶为聚合物和交联剂形成的非网络结构的分子内交联冻胶体系, 交联反应主要发生在分子内的各交联活性点之间,以分子内交联为主,形成分散的凝胶。该体系聚合物的质量浓度为200~500 mg/L,交联剂为柠檬酸铝,质量浓度为200~500 mg/L,凝胶体系的黏度在500 mPa·s以下。2001年辽河油田在海外河油田的海1块海23、海8-17井组开展了聚丙烯酰胺与柠檬酸铝调驱体系的注入,采用的配方体系为225 mg/L HPAM+300 mg/L交联剂,海23、海8-17井组的注入量分别为0.2 PV和0.15 PV,海23、海8-17井组分别增油3 182 t和1 302 t,取得了较好的效果[4]。但在辽河油田的龙11、茨34块应用效果较差,投入产出率低。主要原因是CDG 的耐盐性能差,成胶条件苛刻,封堵程度低,目前油田已经不采用该体系,国内对该技术的研究与应用几乎处于停滞状态[5-9]。

3.4 SMG体系

这是近年来发展起来的一种新型深部调驱技术,由韩大匡院士提出[10]。该调驱剂依靠纳米级、微米级、亚毫米级遇水可膨胀的微凝胶逐级封堵地层孔喉,实现在油藏深部液流转向以扩大水驱波及体积的目的。SMG是由丙烯酰胺、N,N′-亚甲基双丙烯酰胺等共聚形成的预交联凝胶,矿场应用可直接采用污水配液,具有耐温抗盐、耐剪切的优点。新型调驱剂SMG的调驱机理与体膨颗粒调驱剂既相似又不同。相似之处是颗粒均在水中膨胀,油中不发生变化。SMG的封堵作用主要是在微观上对孔喉形成暂堵-突破-再暂堵,增加微观波及体积,SMG 在粒径上与体膨颗粒调驱剂不同,前者粒径一般在毫米至纳米级,遇水膨胀后粒径为几毫米到几百纳米,能够进入油藏的深部,而体膨颗粒的粒径较大,用于封堵近井地带。该体系可以有效封堵中低渗透率层[11],对于渗透率高于100×10-3μm2的油藏效果较差[12]。在辽河油田的沈84-安12块实施10个井组的油田先导试验,增加原油产量近1.1×103t,取得了较好的效果。在辽河油田海南3块开展与甜菜碱表面活性剂复合驱试验,2井组试验区增产原油10 kt以上[13]。长庆姬塬油田储层渗透率为1.63×10-3μm2,孔隙度为12%,现场实施5井组深部调驱试验,单井注入3 300 m3,质量浓度为3 000 mg/L,增产原油906 t。目前SMG深部调驱技术已经在长庆油田低渗透油藏得到广泛的推广应用[14-15],是低渗透油藏开展深部调驱提高原油采收率的主要技术之一。

3.5 体膨颗粒凝胶体系

预交联体膨颗粒是聚合物单体、交联剂及添加剂在一定的反应条件下交联成的高聚物,是一种强吸水性树脂颗粒,遇水膨胀,主要是针对非均质性强、高含水、大孔道发育的油田改善水驱开发效果而研发。体膨颗粒使后续注入水分流转向,有效改变地层深部长期水驱而形成定势的压力场和流线场, 达到实现调剖、提高波及体积、改善水驱开发效果的目的。该凝胶具有以下特点:1)体膨颗粒由地面合成、烘干、粉碎、分筛制备形成,避免了凝胶体系不成胶、抗温、抗盐性能差等缺点;2)体膨颗粒粒径变化大,膨胀倍数高,膨胀快; 3)体膨颗粒深部调剖施工工艺简单、灵活、无风险;4)体膨颗粒可以单独使用,也可以配合其他凝胶体系复合应用。目前在辽河油田的深部调驱区块,前期封堵高含水层主要是采用体膨颗粒作为前置段塞,配合其他凝胶体系开展深部调驱应用,可以有效封堵高渗透层。

3.6 柔性颗粒凝胶(柔性转向剂)

柔性颗粒凝胶是中石油勘探开发研究院(北京)研发的一种新型的深部调堵剂,由特种共聚单体与增韧剂在过氧二甲酰的引发下聚合产生凝胶,通过造粒机形成粒径在1~8 mm的柔性颗粒[16],在0.1~10 000 Pa的拉伸应力下,长度应变达到100倍。该凝胶体系韧性好,可任意形变,不易破碎断裂,化学性质稳定,能够在裂缝、大孔道高渗透区运移,在45~140 ℃、矿化度为4 000~93 454 mg/L的油田污水中稳定一年无变化[17]。由此可以看出,柔性颗粒凝胶体系具有抗温、抗盐能力,尤其适合高温、大孔道、裂缝性、高矿化度的其他凝胶无法实施的区块。柔性颗粒的主要转向机理是进入水驱主流线区域及高渗透层,能够有效适应地层孔喉的变化。当粒径小于孔喉尺寸时,颗粒可以通过吸附、黏连作用,在多孔介质中发生滞留堆积,封堵孔喉;当粒径大于孔喉尺寸时,颗粒受压力变形通过介质,产生暂堵,促使注入水液流转向,扩大波及效率。该体系已经在大庆、新疆、胜利油田开展先导试验,取得了很好的深部液流转向的效果。由于受价格因素的影响,柔性颗粒凝胶体系在油田的使用受到限制,在条件苛刻的其他凝胶体系无法适应的区块有少量应用,主要是配合其他的深部调驱体系,作为前置段塞封堵高渗透层,大规模的推广应用报道的很少,仅玉门油田在2013—2015年期间开展了大规模的推广应用,现场应用实施共91井次,累计增油8 000 t[18]。

4 辽河油田深部调驱凝胶体系矿场应用

辽河油田经过40年注水开发,目前大多数油井已经进入高含水、高采出程度的“双高期”,部分区块的含水在90%以上,继续采用原来的注水技术已经满足不了开发的需要,注入水沿高渗透层串流,低渗透层因未受到波及而仍具有开发的潜力,因此提高注水的波及效率是提高采收率和降低采油成本的关键,而深部调驱技术可改善上述问题。

辽河油田开展深部调驱分为3个阶段:1)2001年开始的规模小、投入少阶段,主要是在金马油田的海1、茨榆坨油田的茨34块应用胶态分散凝胶体系,提高原油产量规模在10 kt以下;2)2006年开始的先导试验阶段,投入较大,先导试验规模较大,集中在金马油田、曙光油田、沈阳油田、茨榆坨油田,增加产量在60 kt左右,在此阶段除海1、海31、曙2-6-6外,其他区块投入产出比较差,没有达到预期目标,详见表4;3)2010年开始调整稀油、高凝油的产量结构,使其产量与稠油产量相当,深部调驱项目投入资金、规模加大,已经在海1、清5、曙2-6-6、欢2-7-13、沈84-安12等100多个井组开展了深部调驱矿场推广应用,辽河油田深部调驱部分主力区块阶段增产情况见表5,截至2018年底辽河油田的深部调驱区块已累计增油约200 kt以上。

表4 辽河油田深部调驱先导试验区主力区块增产效果

表5 辽河油田深部调驱规模推广部分主力区块增产效果

5 结语

随着辽河油田稀油、高凝油及普通稠油注水区块全面进入高含水开发期,深部调驱将是提高原油采收率的接替技术,同时也要认识到油藏深部非均质矛盾加剧,一些高温高盐、裂缝大孔道、厚油层、深井油藏、低渗透率油藏、水平井开采油藏等特殊油田的高含水问题日益严重,使控水稳油、改善水驱等技术面临极大的挑战。为适应这些高含水油藏改善水驱的要求,应根据油藏地质特点采取各区块深部调驱个性化设计,采用多种凝胶组合方式,取长补短,发挥各种凝胶体系的特点,同时也应考虑凝胶体系与表面活性剂、微生物等的组合方式,在提高波及效率的同时进一步提高驱油效率。另外还需进一步研发和完善与之相适应的深部调驱技术,为进一步提高原油采收率提供后续接替技术。