BIM技术在新桥大桥拱圈转体施工中的应用

周 权,石峻峰,2

(1 湖北工业大学土木建筑与环境学院,湖北 武汉 430068; 2 中煤三建机电安装工程有限公司,安徽 宿州 234000)

1 工程概况

新桥大桥位于淮南市寿县,路线呈东西走向,是新桥国际产业园西向的出城口道路,设计车速为80 km/h。新桥大桥全长726 m,桥跨布置为:3.0 m(桥台)+10×30 m(预制箱梁)+150 m(斜跨拱)+9×30 m(预制箱梁)+3.0 m(桥台),其中主桥跨越规划江淮运河河道。主桥道路中心线水平面投影为直线,纵断面的变坡点位于通航净空中心处,两侧分别为2.4%和2.476%的纵坡。

主桥为斜跨钢箱拱桥,主梁跨径为150 m;钢箱拱跨径170 m,矢跨比为0.3819,拱肋轴线与桥梁纵向水平面夹角为25°,拱肋高达68 m。主梁法线方向与规划江淮运河中心线夹角为18.69°。全桥共设12对吊索,使拱肋与桥面连接形成稳定体系[1]。

2 门式桅杆设计说明

根据新桥大桥周围地理环境、现场实际情况、施工成本及施工技术水平,新桥大桥拱肋的施工方案采取工厂分节段拼装,然后运至现场完成拱肋整体拼装。拱肋的现场施工顺序为:拱肋左右端水平拼装、门式桅杆竖立、滑轮组穿绳、通过牵引稳车完成左右两端拱肋转体到预定位置、中段拱肋现场组装并竖向提升至理论位置、下放两端拱肋到理论位置并完成拱肋合拢施工。

门式桅杆底部通过铰链与地面连接,桅杆整体的固定工作由桅杆顶部的揽风绳连接地面来完成。

2.1 验算主要内容

按照现场施工过程及前期受力计算书中提出的危险状态,选择边拱起吊和中拱起吊两个状态为最不利工况,对横梁、支座传力箱体、桁架及桅杆整体的位移及强度进行分析。

2.2 门式桅杆布置说明

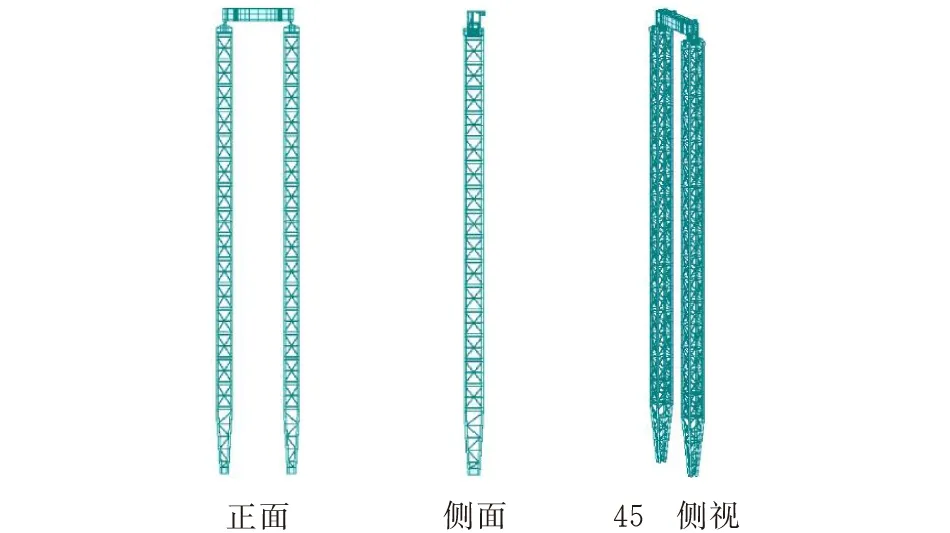

门式桅杆布置具体如下:

1)桅杆底部0~10 m范围内的钢桁架结构采用变截面设计,所选材质均为Q345。主支撑间距由700 mm×1000 mm变为2200 mm×2700 mm。变截面部分四角主支撑采用300 mm×300 mm×20 mm方管。底部高度0~960 mm范围内方管外围焊接20 mm厚钢板进行加强。960~10000 mm节段变截面部分横向布置间距为:1@1 m,4@2 m;规格为100 mm×100 mm×6 mm方管。变截面部分斜撑规格为100 mm×100 mm×6 mm方管;

2)中间部分等截面桁架由15节标准节段拼装组成,所选材质均为Q345。单节标准节段高度为4 m,主支撑间距为2200 mm×2700 mm。四角主支撑采用300 mm×300 mm×12 mm方管。交叉撑中部横撑采用140 mm×140 mm×6 mm方管。交叉撑及其它横撑采用100 mm×100 mm×6 mm方管;

3)横梁及下部传力箱模型采用Q345和Q420q的板单元构成。门式桅杆如图1所示。

图1 门式桅杆模型

图2 拱圈及支架BIM模型

3 结构计算

采用Tekla作为新桥大桥BIM信息化模型[2]建模软件,依据设计图纸,建立主桥部分BIM模型,模型精度达到LOD300。该等级的模型单元等同于传统施工图和深化施工图层次[3]。此模型已经能很好地用于成本估算以及施工协调包括碰撞检查,施工进度计划以及可视化。BIM模型如图2所示。

3.1 计算模型及边界条件

利用Tekla建立的门式桅杆BIM模型,导出dxf线模,再导入Midas中进行前处理,得到门式桅杆的计算模型,大大减少了建立计算模型所需的时间和不必要的重复工作。计算模型如图3、图4所示。

图3 桅杆整体计算模型

图4 横梁45度侧视图

计算模型的边界条件设置如下:1)桅杆底部在横梁长边方向为铰支;2)横梁底部在横梁短边方向为铰支。

3.2 荷载计算

利用Tekla建立的拱圈模型,得到起吊时边拱和中拱的重量,来确定拱圈提升时门式桅杆所受到的荷载。

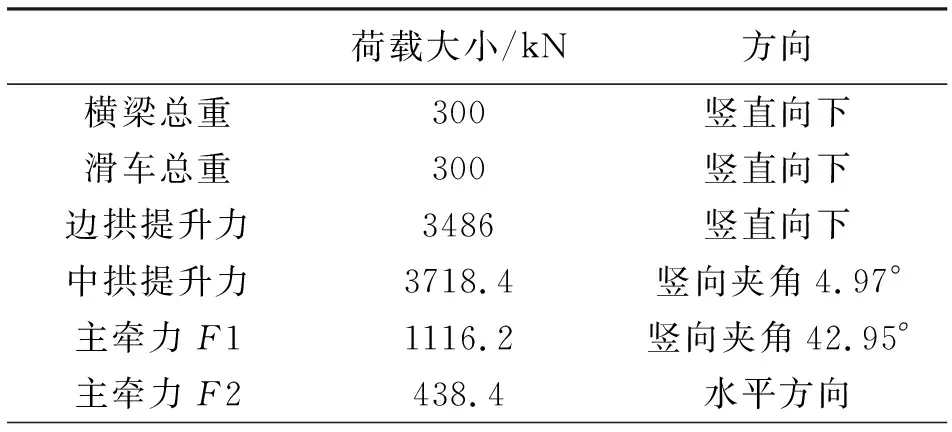

3.2.1 边拱起吊状态所受荷载及荷载方向如表1所示。

表1 边拱起吊荷载

3.2.2 中拱起吊状态待边拱起吊到位后,开始提升中拱,此时横梁受力最大,且受弯剪扭复杂应力组合,处于最不利状态。所受荷载及荷载方向如表2所示。

表2 中拱起吊荷载

3.2.3 其他细节说明

1)横梁部分:由于横梁受力复杂,桅杆的重要性极高,故考虑重力荷载外所有荷载乘以2.0,以便达到2.0的安全系数储备。

2)支座下传力箱体:支座下传力箱体位于横梁两端正下方,承受来自于铰链从横梁传递下来的竖向力和水平力。同时,将竖向力和水平力传递到下部桁架。和横梁一起计算,自动考虑横梁传递下来的水平力和竖向力,不再列出。

3)桁架:桁架位于支座下传力箱体正下方,承受来自于支座下传力箱体传递下来的竖向力、水平力及弯矩。与横梁、支座下传力箱体一起计算,自动考虑支座下传力箱体传递下来的所有荷载,此处不再列出。

4)桅杆整体:考虑桅杆整体变形及应力分布情况。整体计算,使用横梁所受外部荷载,此处不再列出。

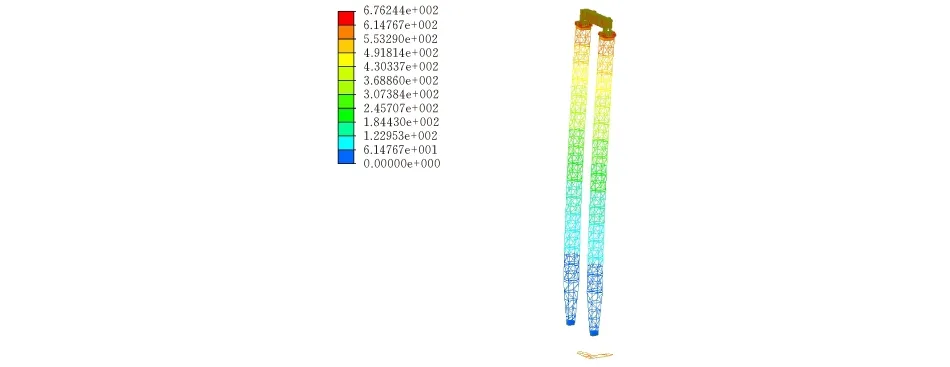

3.3 结构计算

考虑到该门式桅杆的高度较大,且底部采用铰接释放了Y方向的弯矩,所以桅杆顶部容易产生水平位移。为此,需提前进行桅杆变形及稳定性的计算。通过计算变形得出桅杆在各工况下可能出现的位移,为后期实际施工中利用钢索控制位移提供理论依据和帮助。

1)模型整体变形情况(图5、图6)

图5 中拱起吊时整体变形情况

图6 边拱起吊时整体变形情况

2)变形结果统计

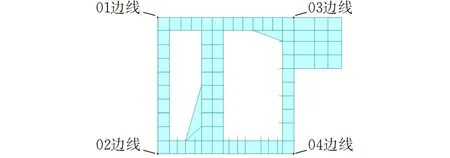

选取横梁四条边线上的节点为特征点,求得各特征点的位移,以此来统计横梁各部分的位移,横梁边线编号如图7所示。分别计算边拱起吊和中拱起吊两种工况下的位移。

图7 横梁边线编号

选取横梁边线上的控制点,算得其在两种工况下的位移。

位移主要为水平位移,横梁各边线上控制点的X方向位移如图8所示,中拱起吊时X方向最大位移为674.86 mm,边拱起吊时X方向最大位移为-296.04 mm。

图8 横梁控制点X方向位移

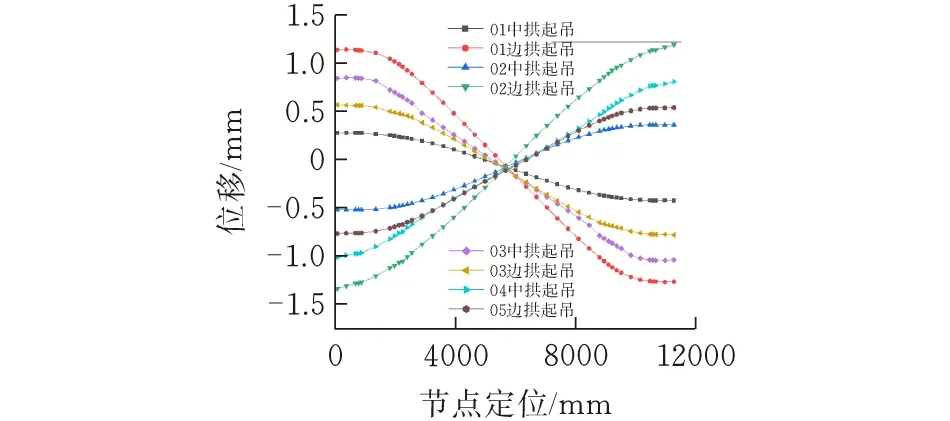

特征点Y方向位移如图9所示,中拱起吊时Y方向最大位移为1.02 mm,边拱起吊时Y方向最大位移为1.31 mm。

图9 横梁控制点Y方向位移

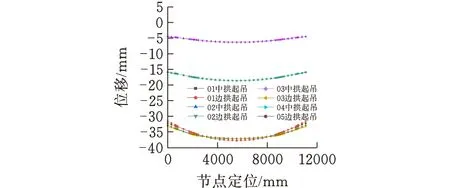

特征点Z方向位移如图10所示,中拱起吊时Z方向最大位移为-37.74 mm,边拱起吊时Z方向最大位移为-37.09 mm。

图10 横梁控制点Z方向位移

由于桁架采用底部铰链释放了Y方向的弯矩,在边拱起吊时,横梁扭矩最大,在桁架顶部产生了较大水平位移。在边拱起吊时,最大总位移位于横梁处,为318 mm;在中拱起吊时,最大总位移位于横梁处,为672 mm。

在实际施工过程中,扭矩会传递到桁架上,由桁架承担,缆风可以控制水平位移,控制横梁的水平位置,不会出现计算中出现的水平位移。但计算中较大水平位移提醒我们,由于桁架采用底部铰链释放了Y方向的弯矩,一点很小的不平衡水平力会引起较大的变形,所以要严格控制水平力平衡。

3)应力结果统计

表3 横梁应力分布 MPa

表 4 支座下传力箱体应力分布 MPa

在所有工况下,横梁其余各处的最大等效应力均小于250 MPa,没有屈服区,所以边拱和中拱吊装过程中,横梁的强度符合稳定性的要求[4]。

4 桅杆稳定性分析

4.1 长细比

根据《起重机设计规范》GB/T3811-2008附录J.1,桅杆底部铰支,顶部自由,由于变截面长度较小,且位于底部,做了局部加强,不考虑变截面系数[5]。根据《起重机设计规范》GB/T3811-2008表J-1,长度系数值取2.00。

根据《起重机设计规范》GB/T3811-2008第6.6.1.1条,主要受压承载结构件[λ]=120~150;桅杆桁架为受压的主要承载结构件,长细比λhx=λhy=67<120,长细比满足要求。

4.2 稳定系数

桁架的截面类型对x、y轴均为b类。Q345表示屈服点为345 MPa,抗拉强度约490~620 MPa,σb=490 MPa,σs=345 MPa。根据《起重机设计规范》GB/T3811-2008第6.6.1.1条得假想细长比λF=81.2。

根据《起重机设计规范》GB/T3811-2008附录表K-2,查得b类截面轴心受压构件的稳定系数φ=0.678。

4.3 抗弯模量

4.4 许用应力

4.5 整体稳定性分析

根据《起重机设计规范》GB/T3811-2008 第6.6.3条得压弯构件的整体稳定性。由横梁传递到单边桁架顶部轴心的轴向压力(取中拱加2倍荷载时的轴力,边拱时为14000 kN)和弯矩(取边拱加2倍荷载时的弯矩)分别为:F=8500 kN;My=2550 kN·m;桁架的截面类型对x、y轴均为b类:Mx=0,为单向压弯构件。

5 结束语

1)运用Midas civil对新桥大桥的临时桅杆支架进行了力学验算,通过使用Tekla建立的三维模型,大大减少了有限元软件的建模时间,也避免了重复建模的浪费,对之后的BIM软件在实际工程中的充分利用提供了一定的思路和帮助。

2)通过Midas的结构计算,在考虑了横梁及滑车重力、边拱提升力、中拱提升力、缆风拉力等荷载的情况下,确保支架整体的稳定性及安全性满足规范的要求,保证了整个门式桅杆体系的安全。

3)全桥拱圈的起吊工程于2019年6月全部完成,现场通过缆风对桅杆的水平位移起到了很好的控制,实际工程中变形及位移也均满足工程要求。因此,该案例的分析结果也能为其他临时支护结构的设计提供参考依据。