较厚水泥混凝土路面模板支撑体系工艺改进

孙 文 华

(山西陆海路桥市政工程有限公司,山西 太原 030024)

1 概述

目前水泥混凝土路面常规的模板支设方法是通过在模板两侧钉入短钢钎来固定模板,由于路面混凝土较厚,采用该支模方式,通常会出现路面顶标高控制不准确,模板固定不牢固造成跑模现象,且木模板加工过程中造成粉尘和噪声污染,木材又属于不可再生资源。另外在水泥混凝土路面施工过程中,经常出现施工缝处标高偏差大,施工缝不顺直,侧模固定不牢固,侧模拆除后混凝土缺棱掉角,混凝土施工缝处缺损等问题,针对传统路面模板支设方法容易出现的问题,我们经过研究探讨对路面的支模工艺进行优化,总结出了较厚水泥混凝土路面模板支撑体系的改进工艺,该工艺可提高混凝土路面工程质量,同时简化了施工工艺,减少对环境的污染,提高模板周转率,减少资源的浪费。

2 工艺特点

1)研制蝴蝶卡钢钎及拉杆整套模板支撑体系的固定装置。2)支模时放线立模固定蝴蝶卡,采用L型拉杆与麻花状扭转的蝴蝶卡对拉调整模板立面的垂直度。3)钢模板支设时,通过调整L型螺杆的螺丝,调整模板的倾斜度,使模板立面与地面稍向外倾斜,混凝土达到一定强度后,将外边缘倾斜面切割。4)模板面制作成带凹槽型板面,使混凝土接缝呈企口连接,有利于防止板缝雨水渗漏。5)模板拆除时松开螺丝取出拉杆和蝴蝶卡、钢钎,收集清理重复周转使用。

3 适用范围

本工艺适用于较厚的水泥混凝土路面工程的施工,工程量较大且需要模板多次循环周转使用,施工环境同一般道路工程的施工,无特殊要求。该施工的模板卡具拉杆不宜损坏,施工效果明显,实用性强。

4 工艺原理

1)制作中柱空腔的蝴蝶卡、钢钎、L型带丝扣拉杆。钢钎通过蝴蝶卡中柱空腔打入地面用拉杆固定模板。麻花状蝴蝶卡与钢钎组合实物图见图1。2)钢钎与蝴蝶卡分离式制作,分开存储,有利于蝴蝶卡成品保护,避免存储时损坏蝴蝶卡,且根据地面土质情况选择钢钎长度。3)将钢钎插入蝴蝶卡空腔内,打入地下,用木楔加固牢固。4)根据放线位置将钢模板摆放整齐,确保其顺直度。5)用L型拉杆将钢模板与蝴蝶卡固定,先将拉杆丝扣端与蝴蝶卡临时固定,测设模板顶标高及垂直度,满足要求后拧紧螺母。6)蝴蝶卡两侧卡片麻花状倾斜设置,有利于保证与L型拉杆连接后,卡片与拉杆垂直,螺母与卡片紧密接触,方便固定。7)两根L型拉杆交错设置,通过紧固上螺杆螺母,使模板向外侧倾斜,紧固下拉杆螺母,使模板向内侧倾斜,从而调节钢模的立面倾斜度。8)钢模支设时,与地面夹角约为92°。

5 施工工艺流程及操作要点

5.1 工艺流程

测量放线(放出模板边线和定位卡中心线)→立模板→制作蝴蝶卡及拉杆→钢钎与蝴蝶卡组合后打入地面→安装拉杆→调节模板倾斜度和顺直度→浇筑混凝土→混凝土的养护→模板拆除→混凝土边缘切割和分缝→检查验收。

5.2 操作要点

5.2.1测量放线

路面基层施工完成后根据路面浇筑方案,按图纸设计放出道路中心线及边线以及混凝土板块划分线、模板定位卡中心线,同时对道路胀缝、缩缝位置进行设置,分块线设置时要考虑路口转弯处、道路范围内的检查井位置等,分块线距离井盖的边线要大于1 m。

5.2.2立模板

道路基层检验合格后,对路面标高、混凝板块分块线、模板边线、定位卡中心线、胀缝及其他构造物位置进行复核,无误后即可进行模板的安装,模板采用3 mm厚钢板,钢模背面设加劲肋,每道肋和板面焊接牢固,肋板按一定的间距布置,肋上开孔,L型拉杆直径比肋孔直径小3 mm。且模板面制作成带凹槽型板面,使混凝土接缝呈企口连接,有利于防止板缝雨水渗漏,立模的平面位置与高程应符合设计要求,且模板支设要稳固牢靠,接缝严密,平整、顺直,模板的高度应与混凝土路面板的厚度相同,误差控制在±2 mm,模板底面应紧贴基层顶面,将模板组立后,用经纬仪测设其顺直度和顶标高,并挂控制线。

5.2.3蝴蝶卡、钢钎、L型拉杆的制作

为了保证模板固定牢固,蝴蝶卡片应与拉杆垂直,螺母与蝴蝶卡片应紧密接触,由于蝴蝶卡上下两根拉杆连接,要求蝴蝶卡两侧卡片呈麻花状扭转,才能有利于保证L型拉杆拉接后和蝴蝶卡顶紧。

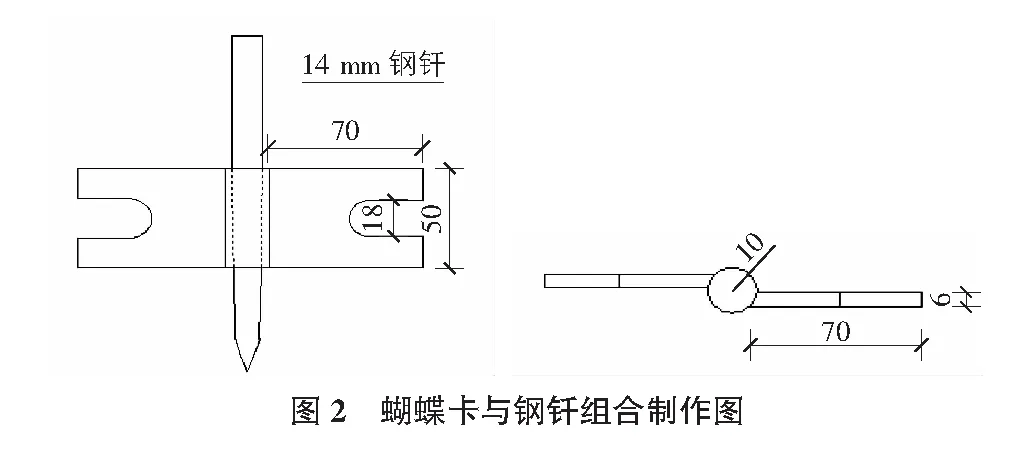

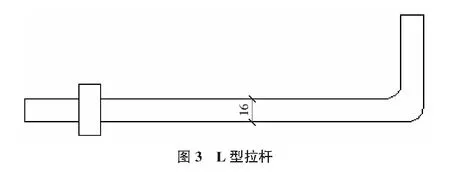

蝴蝶卡与钢钎组合制作图见图2,L型拉杆见图3,钢钎与蝴蝶卡分离式制作分开存储,有利于蝴蝶卡成品保护,避免存储时损坏蝴蝶卡,钢钎可采用钢筋下脚料制作,且根据地面土质情况选择钢钎长度。

5.2.4蝴蝶卡安装

在钢模板的外侧一定距离,将钢钎插入蝴蝶卡后,沿着定位卡中心线将钢钎打入地面,调整好蝴蝶卡的位置,使蝴蝶卡距基层表面2 cm左右,卡片和模板平行后用木楔子将钢钎和蝴蝶卡背紧。

5.2.5模板固定

1)用两根L型拉杆交错布置连接模板的肋和蝴蝶卡上,通过调整L型拉杆上的螺母,可以调整模板的垂直度,当紧固上部L型拉杆螺母使模板向外侧倾斜,坚固下拉杆螺母,使模板向内侧倾斜,从而调节钢模的立面倾斜度,L型拉杆安装图见图4。2)模板支设时,钢模板与地面夹角约为92°,模板拼缝应紧密牢固,拼缝处模板支撑固定见图5,边角平整无缺,高度应与混凝土板厚度一致,立模的平面位置与高程,应符合设计要求,位置准确稳固,接头紧密平顺,不得有离缝、前后错位和高底不平等现象,局部变形不得大于3 mm,企口缝企口舌部或凹槽的长度误差钢模板为±1 mm,模板接头和模板与基层接触处均不得漏浆。

5.2.6浇筑混凝土

1)摊铺混凝土前,对基层表面与面层基准标高线隔段实测来决定混凝土的卸料量,以防卸料不均,且摊铺混凝土前要洒水湿润基层,对模板的位置、高程、支撑稳定情况和基层的平整情况等进行复核,符合要求后,开始摊铺混凝土,布料的速度与摊铺的速度要相适应,对混凝土一次摊铺的厚度一般不超过26 cm,要留置混凝土的抗弯拉强度和抗压强度试件,强度要符合设计要求。2)振捣、整平、抹面。混凝土的振捣、整平、抹面应连续进行,如需中断,应按设计规定的位置设置施工缝,首先用插入式振捣器振捣,尤其要加强对模板边缘角隅位置的振捣,混凝土振捣应均匀,不可漏振或过振,且振动器不可接触模板,防止模板发生倾斜、跑模,其次再用平板振捣器全面振捣,振捣速度匀速缓慢,振捣连续不间断,最后用振动梁进一步拖拉振实整平,整平施工应在混凝土初凝前完成,并立即用刮杠刮平,直到标高、平整度等符合要求为止。

5.2.7混凝土的养护及模板的拆除

1)混凝土道路抗滑构造施工完毕后应及时养护。养护应根据现场情况及条件等选择养护方法,一般选用保湿养护方法。2)混凝土终凝后用土工膜、草帘等覆盖面板表面,每天均匀洒水,保持湿润状态。3)混凝土强度达到1.2 MPa,表面不因模板拆除而破坏时方可拆除,拆除模板后的混凝土还需继续养护。4)养护时间应根据气温及混凝土强度增长情况而定。养护期满方可将覆盖物清除,板面不得留有痕迹。

5.2.8混凝土边缘切割和接缝

1)混凝土养护3 d左右,即可将预留的5 mm~10 mm的混凝土进行切割,先在混凝土边缘弹线后,沿线将外边缘倾斜、不密实的混凝土部分切除,即可进行后续路面混凝土的施工。2)胀缝、缩缝、施工缝。水泥混凝土路面接缝分胀缝和缩缝和施工缝,施工缝一般设于胀缝或缩缝处,纵横向缩缝、施工缝上部槽口均采用切缝法施工,切缝时机要掌握好,切缝宽度、深度尺寸要符合规范要求,切缝线形要顺直且与路线平行,切缝作业完成后要及时进行清理缝内残留物。3)接缝填封。填缝前,彻底清除接缝中的砂石料灰尘等残留物,下部可填入多孔柔性材料,填封料深度一致,再将配置好灌缝料灌入缩缝中,应与混凝土缝壁粘结充分,填缝应饱满、均匀、连续贯通,不渗水,填缝料的灌注高度夏天应与板面平齐,冬天一般比板面低10 mm~20 mm。

5.2.9检查验收

模板安装应稳固、顺直、平整,无扭曲,相邻模板连接应紧密平顺,不应错位,安装允许偏差应符合《城镇道路工程施工与质量验收规范》的要求。

6 结语

采用周转率高的钢模及分离式蝴蝶卡固定装置,使混凝土路面模板支设工具化、标准化,且工艺简单,固定牢固,不宜跑模,L型拉杆采用交错布置,有利于调整模板的垂直度,使道路施工接缝更顺直,提高了混凝土质量,节约了人工材料等相关费用,提高了周转次数,降低了成本,缩短了工期,减少了木模的投入,实现了绿色施工,该工艺成熟、经济、环保及社会效益明显,具有较好的推广应用价值。