油气分离器分离特性的数值模拟

黎亚洲,廖晓炜,刘 峰,罗祝清,徐洪涛

(1.中国特种设备检测研究院,北京 100029;2.上海焱晶燃烧设备检测有限公司,上海 201708;3.上海理工大学能源与动力工程学院,上海 200093)

油气混合物的分离是油气储运与应用过程中的重要环节[1-2]。油田加热炉燃烧系统使用的油田伴生气在冬季存在质量分数较高的油水混合物(又称凝析液)[3]。凝析液在系统中逐渐累积并堵塞管路,影响燃气供应,甚至可导致燃烧系统爆炸事故的发生[4]。因此,开发高效的油气分离器对提高油气系统的经济效益十分重要[5]。与同类装置相较而言,气液旋流分离器具有结构简单、高效、紧凑等优势,因此应用范围十分广泛[6]。其结构尺寸(包括筒体高度、旋流管件形式以及出口内径等)、工作环境及液相性质的不同均会对分离性能产生直接影响[7-8]。

由于实验成本高且周期较长,一定程度地限制了研究范围[9]。而计算机和数值模拟技术的快速发展,为设备的结构优化提供了强有力的研究手段[10]。采用数值模拟技术对分离器内流场进行研究可揭示不同构件对流场的影响[11-12]。Hoekstra[13]指出,气液旋流分离器工作过程中的压力和温度变化较小,可以认为旋风分离器内的气流是不可压缩的。许多学者常用雷诺平均Navier-Stokes(Reynolds averaged Navier-Stokes, RANS)模型来预测旋风分离器内的流型,已证明雷诺应力模型(Reynolds stress model, RSM)可准确地模拟旋风分离器内的旋流[14-15]。关于气液旋流分离器,Misiulia等[16]发现气体出口结构,对流型、压降和旋风分离器效率有显著的影响。El-Emam等[17]通过计算流体力学(computational fluid dynamics, CFD)数值模拟得到的结果表明,适当增加分离器入口的高度对分离效率有显著的提高作用,而入口尺寸的增减和缩短筒体长度会降低分离器的分离效率。气液分离器结构优化仍然缺乏更多明确的结构参数对分离性能的影响[18-19]。且常规油气分离器,未考虑极端工况下存在更多的液相成分[20-21]。

因此,通过数值模拟,改变筒体长度、出口管径、进口与导流叶片上端距离以及旋流管部件的设置,对油气分离器内部气相流场、液滴轨迹以及分离效率进行分析比较,为开发高效油气分离器提供参考。

1 物理模型

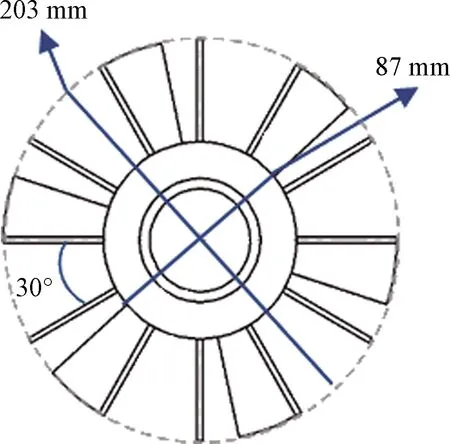

图1(a)为油气分离器的整体结构,图1(b)为Creo建立的模型外观,图1(c)为网格生成软件ICEM划分的网格。液滴质量分数为20.51%的油田伴生气于-20 ℃,0.2 MPa时以4.421 m/s的流速进入油气分离器,绕旋流管件而下并从分离器上端出口流出,期间部分液滴被壁面捕捉。所选油气分离器模型中下述结构参数不变:筒体壁厚均为4 mm,其余部件及叶片的厚度均为3 mm,筒体内径为312 mm,出口距离筒体上端封头线209 mm,进气口内径为40 mm,进口中心线与上封头线距离为100 mm,进口中心线与导流叶片上端面距离为L,出口内径为d,筒体高度为H,下封头线距离底座67 mm。图2为旋流管件外部导流叶片的俯视图,垂直导流叶片高为85 mm,宽为68 mm,导流叶片整体高220 mm;从相邻的垂直叶片下端的中间位置开始,管外设有导流叶片,与向下垂直的管壁形成切角为30°,螺旋角为15°。

图1 油气分离器结构示意图

图2 旋流管部件导流叶片的俯视图

图3展示了4种不同结构的旋流管部件结构与建模效果。其中图3(a)与图3(e)旋流管部件1无套管、导流叶片和扩张口,下端面与筒体上封头线的距离为415 mm。图3(b)与图3(f)旋流管部件2无套管,管外设有导流叶片。管道下方有扩张口,扩张面与管道外壁夹角为120°,扩张口直径为140 mm,高为24 mm。扩张口面与上封头线距离415 mm。图3(c)与图3(g)旋流管部件3管外设置有套管。套管上端距离筒体上封头线74.5 mm,高为330 mm,且套管上下两端封闭。管外设有导流叶片,管端为扩张口,导流叶片与扩张口的几何形状、尺寸以及布置方式均与旋流管件2中一致。图3(d)与图3(h)旋流管部件4是基于旋流管部件2进一步调整而得,其不同之处在于管内设有3个升程的螺旋叶片。螺旋叶片宽17 mm,厚度为3 mm,其叶根与位于管内中心位置的圆柱连接,圆柱直径为10 mm。螺旋叶片上端与导流叶片上端距离180 mm,高为540 mm。其中导流叶片与扩张口的几何形状、尺寸及布置方式均与旋流管部件2一致。

图3 不同旋流管件

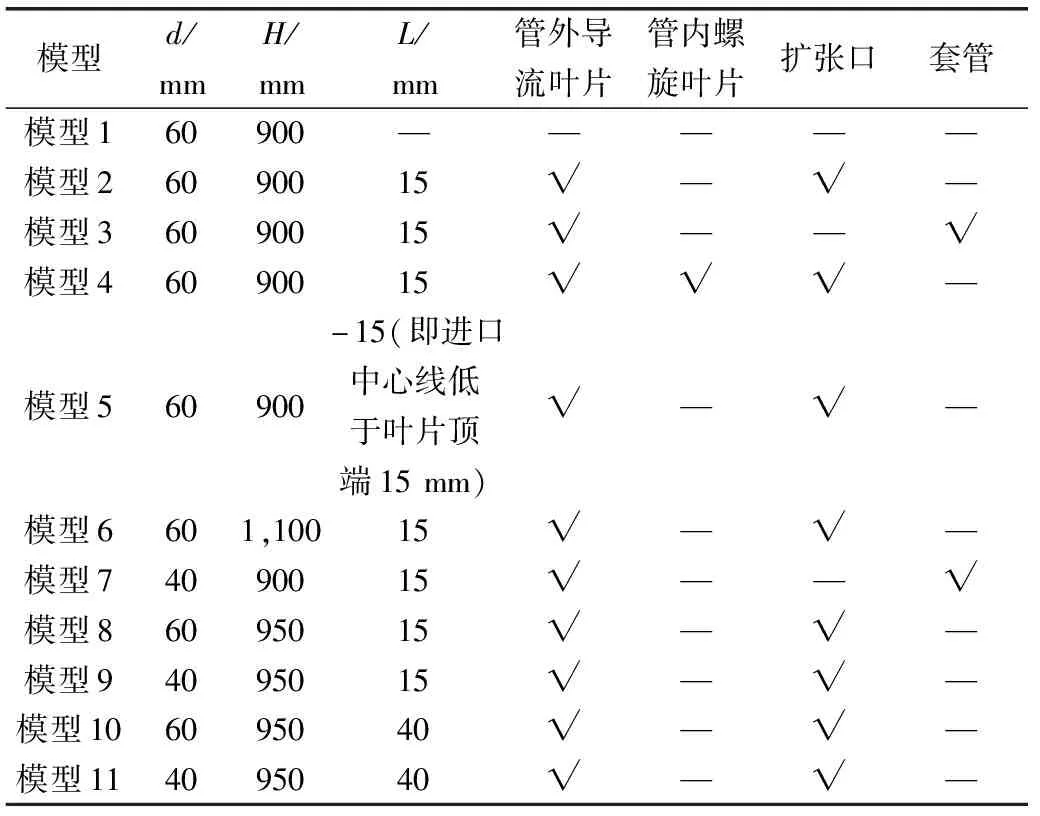

如表1所示,为探究油气分离器的结构特征对分离效果的影响,分别对11种油气分离器的分离效果进行了比较。其中结构的变化包括出口内径d、筒体高度H、进口中心线与叶片顶端的距离L(进口中心线高于叶片顶端时,L>0,进口中心线低于叶片顶端或两者平齐时,L≤0)以及是否设有管外导流叶片、管内螺旋叶片、扩张口、套管等。表1中,模型1~模型4用于比较分析不同旋流管部件的设置对油气分离效果的影响;模型3与模型7、模型8与模型9、模型10与模型11三组均用于分析出d对油气分离效果的影响;模型2、模型6、模型8用于比较分析H对油气分离效果的影响;模型2与模型5、模型8与模型10两组均用于分析L对油气分离效果的影响。

表1 不同物理模型的结构参数

2 数学模型

湍流模型采用k-ε模型,并采用QUICK格式与PRESTO!格式分别对动量方程与压力方程进行离散,而压力-速度耦合方式采用SIMPLE算法。

2.1 控制方程

(1)质量守恒方程:

(1)

式(1)中:ρ为流体密度;t为时间;u、v、w分别代表x、y、z方向的流动速度。

流动处于稳态,则密度不随时间变化,如式(2)所示:

(2)

(2)动量守恒方程:

(3)

式(3)中:μ为动力黏度;Su、Sv、Sw为动量守恒方程中的广义原项,可表示为

(4)

式(4)中:Sx、Sy、Sz对于黏性为常数的不可压流体,Sx=Sy=Sz=0;λ为第二黏度,λ=-2/3;Cp为比热容;T为温度;k为流体的传质系数;ST为流体的内热源及由于黏性作用流体机械能转换为热能的部分,称为流体耗散项。

(3)能量守恒方程:

(5)

2.2 湍流模型

模拟气液分离时,对气流单相流场采用雷诺应力模型进行描述。雷诺应力模型的计算收敛性和精确性都十分符合工程计算要求,可以更准确地模拟油气分离器内的复杂流动,且其计算量在工程可以接受的范围,其方程如下:

(6)

2.3 离散相模型

根据油田伴生气成分分析,在-20 ℃,0.2 MPa时,液相体积分数仅为0.106 8%。当多相流中液滴体积分数小于10%时,应选择离散相模型(discrete phase model,DPM)进行描述[22]。在离散相模型DPM中,液滴被当作离散存在的一个个颗粒时,需要首先计算连续的气相流场,再结合流场变量求解每一个液滴的受力情况[23]。该模型对连续相(气相)采用Euler方程求解,而对离散相采用Lagrange方程求解,考虑流体湍流对颗粒的作用,计算其轨道及沿程的变化经历[24]。颗粒的作用力平衡方程在笛卡儿坐标系下x轴方向的形式为

(7)

式(7)中:

(8)

式(8)中:ρp为颗粒密度;dp为颗粒直径;CD为曳力系数;Re为相对雷诺数。

式(7)中附加质量力Fx为

(9)

式(9)中,液滴的粒径按Rosin-Rammler分布于1~50 μm,且平均粒径为40 μm[25]。考虑萨夫曼升力,入射面与筒体上方出口面设为逃逸面,筒体壁面和旋流管件表面(包括导流叶片表面)均为捕捉面。

3 结果与分析

对Fluent计算结果进行后处理,获得流场、液滴停留时间(液滴轨迹)以及分离效率的数值结果,比较不同油气分离器的分离效果。当油气混合物切向进入油气分离器中,液滴是否获得足够大的离心力去贴近壁面从而被捕获十分重要。为了直观地观察油气分离器内部产生的旋流,如图 4所示,选取低于导流叶片上端110 mm处横截面A的数值结果。截面A位于导流叶片中下部,与入口处的整体切向速度相比,在截面A的整体切向速度已被大幅削弱。此时,截面A的流线聚集在壁面的情况体现了分离器捕获液滴的能力强弱。此处以不同旋流管件的模型1~模型4的流线与速度分布为例进行详细阐述。

图4 截面A的位置

图5为4种不同旋流管件的油气分离器截面A处流线分布与油气分离器整体流线分布。根据4种油气分离器截面A流线分布(图5)可知,即在低于导流叶片上端110 mm处截面的流线分布,模型1的流线相对均匀地分布在整个截面,流线远离壁面不利于油气分离器壁面捕获液滴。且油气分离器模型1旋流管件无导流叶片,也就是靠近截面A中心的流线能够接触到的捕获面积相对其他1中模型较少。其余3种模型截面A的流线相对集中地贴近壁面。因此,从截面A的流线分布可知,模型3的油气分离效果相对其他3种模型较差。从模型2、模型3和模型4的整体流线分布(图5)可知,入口处的整体切向速度从4.421 m/s均逐渐地明显降低到1.5 m/s左右,贴近壁面向下的旋流被削弱,在油气分离器底部产生向上的旋流,并流向上方出口。其中,模型1的整体切向速度的降低相对较慢,但是其较多的流线明显地远离了壁面,增加了壁面捕捉液滴的难度。

图5 不同旋流管部件的油气分离器截面A处流线分布与整体流线分布

图6为4种油气分离器截面A速度云图与筒体纵向剖面(穿过筒体中心轴且与油气混合物流入的方向平行)速度云图。由图6可知,模型3截面A的径向速度梯度较小,即速度相对均匀地分布在整个截面,不利于油气分离器壁面捕获液滴,与流线分布一致。模型3旋流管件无导流叶片,也就是截面A中心附近的液滴被捕获的可能性相对其他3种模型较低。模型3截面A中心的出口速度相对其余3种模型较大,在进入旋流管件之前的油气混合物中没有被筒体壁面捕捉的液滴,尤其是粒径较小的液滴容易被具有较大速度的气流裹挟出去。其余3种模型截面A的径向速度梯度较大,而且贴近壁面的流速相对较大,有利于液滴获得较大的离心力从而被壁面捕获。从模型2~模型4的纵向截面速度云图(图6)可知,贴近壁面的速度均较大,靠近旋流管件的速度较低,也即油气分离器上部分的旋流较强,液滴比较容易被捕获。筒体下方贴近壁面的速度逐渐降低,而旋流管件正下方的速度仍然低于两侧。

图6 不同旋流管部件的油气分离器截面A与纵向截面速度分布

液滴运动轨迹的记录也即液滴停留时间。通过追踪液滴的运动轨迹,可以获取液滴被捕获的情况。图 7给出了4种油气分离器模型中的液滴停留时间。模型2中液滴停留时间为8.6 s,停留时间最短。值得注意的是,模型4的液滴停留时间长达18.9 s,且模型4出口处出现数量较多的液滴轨迹,也即模型4的液滴逃逸量较大,这是因为模型4较小的内径以及管内设置的螺旋叶片增大了压降。

图7 不同旋流管部件的油气分离器中液滴的停留时间

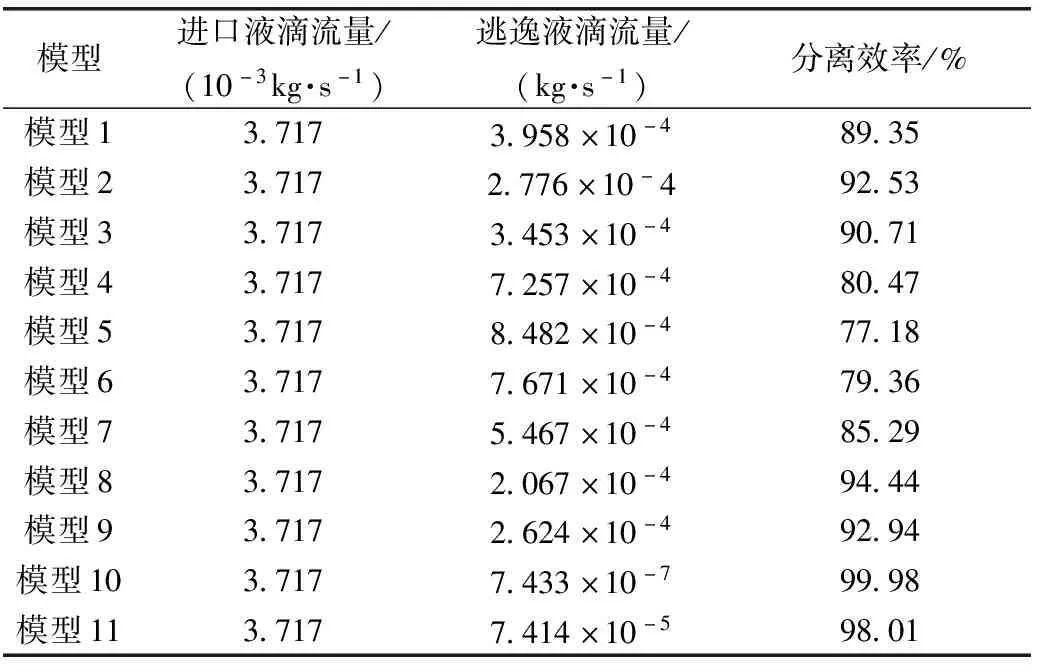

表2给出了11种模型的油气分离效率。入口液滴质量流量均为3.717×10-3kg/s。其中,模型10的液滴逃逸量最低,仅为7.433×10-7kg/s,分离效率高达99.98%。模型5分离效率最低,结果与流线分布(图5)、速度云图(图6)及液滴轨迹(图7)相符。其余结构参数一致时,模型2、模型6与模型8的筒体高度分别为900、1 100、950 mm,模型8的分离效率最高。这是由于过长的筒体削弱了位于分离器中下段的旋流,而略低的筒体又不能使更多的液滴与筒壁接触而被捕获。此外,模型8、模型9的出口内径分别为60、40 mm,其余结构参数均一致时,模型8的分离效率更高。这是由于较小的内径使压降增大,出口的气流速度增大,从而气流对液滴产生的萨夫曼升力更大,裹挟液滴逃逸的能力也更大。比较模型10与模型11,也可得到同样的结论。对于模型8与模型10,当导流叶片分别低于进口中心线15、40 mm时,分离效率分别为94.44%、99.98%。模型9与模型11也有同样的结构变化和分离效率的增加。模型10与模型11中,导流叶片分别低于进口中心线40 mm,即等于进口直径时,流线更加集中地分布于油气分离器上端且紧贴壁面,促进了液滴贴近壁面被捕获。根据表 2可知, 改变L时, 油气分离器的效率变化达到15.35%。相较而言, 分离效率对算例中筒体长度与出口管径的变化并不敏感。尤其在选择合适L值时, 改变筒体长度或出口管径,分离效率的变化只有1.5%。因此,优化L对提高油气分离器效率十分关键。

表2 11种油气分离器的分离效率

4 结论

通过数值模拟研究改善油气分离器结构,为开发气液分离效率高的油气分离器提供参考。在模拟研究过程中,根据数值结果,关于油气分离器优化设计,可得以下结论。

(1)油气分离器筒体长达1 100 mm时,筒体下方旋流被更加明显地削弱,液滴停留时间延长,不利于分离。

(2)采用40 mm的出口管径时,较采用60 mm 的出口管径而言,压损更大,出口气流流速更大,气流裹挟小粒径液滴的能力更强,逃逸的液滴质量也更多,不利于分离。

(3)油气分离器旋流管件内部不宜增加螺旋叶片,否则易造成流动阻碍,增大压降。

(4)导流叶片上端位于进口中心线下方且距离等于进口直径时,流线更加集中分布于油气分离器上端且紧贴壁面,促进了液滴贴近壁面被捕获,可提高分离效率。