提高转体梁转体系统安装精度工艺改进措施研究

田先将

(中铁十五局集团第三工程有限公司 四川成都 610097)

1 工程概况

珞璜南右线特大桥为单线桥,中心里程YDK1+612,全长2 565.4 m,(44+80+44)m连续梁跨越既有渝贵铁路,交角为23.11°,轨面高差为16.13 m。主墩采用圆端形实体墩,墩高分别为27 m、22 m。下部结构为φ1.5 m钻孔灌注桩基础,桩长10 m。承台为双层结构,下承台尺寸长、宽均为13.9 m,高3.5 m,上承台为直径8.5 m、高2.9 m的圆形结构。为尽可能减小施工对既有铁路的影响,本工程采取沿既有铁路完成零号块和悬臂段施工,然后逆向平转23.11°完成合龙[1-3]。

2 工程背景

随着我国铁路交通“八纵八横”规划的日趋完善,铁路建设施工不可避免地出现跨线、跨河、跨建筑物等情况,并且今后将更加频繁。为减小给既有构筑物的正常运行带来的影响,往往采取沿既有构筑物方向完成悬臂段施工,再进行转体合龙。

转体梁对精度的控制是施工的重难点,转盘的安装精度控制、实体质量控制、梁体线形监控以及转体过程中合理的人员组织都是为了确保转体的精确就位。转体梁工程在我国已普及多年,整体施工技术日趋完善。然而传统的施工工艺仍然存在大量的安全隐患,并不能确保转体的精准度和施工安全。因此,结合自身的管理经验,在转体梁转体系统安装的精度控制和可操作性方面,提出几点改进措施。

3 问题及对策

3.1 上下球铰间四氟滑块的改进

(1)由老式的圆饼形状改成环形

老式圆饼形状滑块编号与下球铰凹槽编号需一一对应,数千个编号一一对应下来不仅耗时长,还极易出现失误,人为造成上、下球铰接触面凹凸不平,给转体带来不稳定性因数。

解决办法:将圆饼形状四氟滑块改成环形四氟滑块。

优点:减少了四氟滑块的安装时间,消除了四氟块安装错误的隐患。

(2)由现场散装改成厂制固定

老式四氟滑块以散装的方式发货至现场,经过对应编号进行组装,过程看似简单,然而却给工程质量带来了隐患。由于散装四氟滑块不方便进行出库、进场质量验收,也不方便进行精度测量,因此难以保证球铰的整体安装质量,若检测出四氟块顶面不能与上球铰密贴,依靠现场条件无法进行整修。

解决办法:本工程采取在工厂进行整体安装,将环形四氟块整体固定在下球铰上,在出库前完成球铰、滑块的高精度检验,并利用工厂大型设备对检测出的问题进行修整,确保了四氟板的弧面能与上球铰完全密贴。

优点:一则省去了现场进行四氟块安装的时间;二则减小了四氟块出库、进场检验难度,而最关键是能彻底消除了上、下球铰不密贴的隐患[4-6]。

3.2 撑脚锁定的工艺改进措施

3.2.1 由钢板、条钢、钢筋改为脚状楔形垫块

撑脚在转体前承受不平衡力的作用,由于梁体施工过程中不可避免地存在不平衡受力,即便很小的不平衡力,传到撑脚处也是数倍甚至数十倍的压力。如此大的压力作用在撑脚处,很容易使撑脚下面的垫块产生变形,甚至嵌入撑脚走板,增加了滑道的清理难度。

解决办法:鉴于撑脚垫块的安装位置、安拆方向,本工程采用脚状楔形块(见图1),即楔形块后端高出一截,方便转体前拆除钢楔子时可进行锤击。

优点:方便楔形垫块安装、拆除,省工省时。

图1 撑脚钢楔子示意

3.2.2 撑脚走板由矩形改成弧形

图2a为撑脚钢走板原设计,形状为矩形。存在的问题一是安装难度大,需每个撑脚最少放两个点才能确定安装位置;问题二是每个撑脚位置的确定需最少放点两次,即滑道上放1次,放好钢楔子并铺好细砂后再放1次;问题三是滑道两侧有连接螺栓,走板外侧两个角与滑道上的连接螺栓存在位置冲突。

解决办法:将撑脚钢走板改成图2b形状,即内、外均加工为顺着滑道方向的弧形。

优点:安装方便,只需放点1次,并且仅承台中心、第一个撑脚边共两个点,依据安装半径和撑脚弦长便可以直接安装全部撑脚,大大缩短了安装时间,且撑脚和滑道连接螺栓不再冲突[7-9]。

图2 撑脚钢走板示意

3.2.3 撑脚与滑道间隙的改进

(1)由8 mm调整为20 mm

撑脚与滑道间隙按设计为“保持8 mm缝隙”,结合最新规范,撑脚与滑道之间在转体过程中应保持10~20 mm间距。若转体过程中发生轻微倾斜,造成撑脚与滑道接触,而滑道与撑脚钢走板之间摩擦力之大,很容易造成转体骤停,甚至会有倾覆的危险。同时,仅8 mm的缝隙,固定撑脚的钢条、钢楔子在拆除过程中若操作不当极易断在里面,不易取出。另外8 mm的间隙,对于转体前的清理工作以及转体后的姿态调整所需空间将是个巨大的挑战。

解决办法:准备四氟乙烯板,板厚4~5 mm,宽度超出撑脚外边缘5 cm(转体前在撑脚下部使用),同时将撑脚与滑道之间的间隙调整至20 mm。

优点:因四氟乙烯板的摩阻系数远小于钢板,如此一来便解决了因轻微倾斜所引发的摩擦力造成转体骤停和倾覆的隐患,方便转体前滑道清理的同时还保证撑脚与滑道之间的间隙,为转体完成后的姿态调整提供了足够的空间。

(2)撑脚与滑道间填充细砂

撑脚和滑道之间存在2 cm空间,如果悬置时间过长会造成施工过程中所产生的水泥浆流入此缝隙,而此部位极难清理。同时单纯依靠钢楔子垫块承受上部结构带给撑脚的不平衡受力是不够的,毕竟钢楔子受力面积很小,压力太大会造成钢楔子严重变形。

解决办法:除了钢楔子垫块以外,撑脚钢走板以外5 cm范围内用细砂填满、铺平并压实后再安放撑脚,钢走板四周用角钢或槽钢围住,细砂厚度按压实后20 mm控制。

优点:一方面可以防止施工过程中的水泥浆等杂物进入撑脚下部,造成清理困难;另一方面可以分担一部分梁体不平衡重力施加给钢楔子垫块的压力,造成钢楔子严重变形以致难以取出。

3.3 球铰弧面的改进

转体箱梁和桥墩承台总重按5 000 t计算,球铰弧面半径为11.0 m,千斤顶中心距中心距离约为3.9 m,静摩阻系数取0.1,则千斤顶顶力为:

式中,Mz为摩阻力矩;R为弧面半径;N为球铰竖向承受荷载;L为千斤顶力臂。

考虑一定的富余量,需按图3布置3台500 t千斤顶,或者4台400 t千斤顶,但撑脚之间位置不足以布设4台千斤顶。

通常情况下只需四个方位各布设1~2台工作千斤顶便足以进行称重和姿态调整。由于要保证千斤顶同步受力,千斤顶数量越多,操作起来反而越困难。本工程纵向预应力束张拉力只需350 t千斤顶便可满足需要,因此需另外单独配置500 t千斤顶进行称重、姿态调整。

图3 千斤顶布置示意

解决办法:从公式本身分析,摩阻系数和竖向荷载是固定因素,千斤顶力臂已经调整至最佳,因此影响称重顶力大小的关键在于球铰弧面半径,若将球铰弧面半径由11 m调整为5 m,则单个方向千斤顶顶力为:

考虑一定的富余量,只需2台350 t工作千斤顶即可。

优点:节约成本、方便施工,使称重和姿态调整工作变得更顺利、更准确。

3.4 滑道及球铰骨架的精度控制

按设计要求,应使用高精测量仪器保证下球铰中心位置和承台中心位置重合,球铰中心纵、横向误差小于1 mm。下承台高度为3.5 m,滑道和骨架距承台底2.29 m,球铰骨架为环接形角钢支架,支架与混凝土面无斜向支撑结构。考虑到下球铰重量超过4 t,骨架和球铰的稳定性是控制的关键[10-12]。

(1)方法一:下承台分2层浇筑

第一模混凝土浇筑至滑道及球铰骨架底部,并埋设骨架预埋件,然后进行球铰及滑道骨架安装,最后安装滑道板和下球铰,第二模浇筑到顶。

(2)方法二:增加骨架内外斜撑

在球铰骨架四侧各安装3根斜撑角钢,角钢下部固定在第一模混凝土面预埋件上,角度宜控制在45°左右,避开下转盘主筋。

优点:可利用第一模的预埋件确保滑道及下球铰骨架底部的稳定性;利用斜撑确保滑道及球铰的稳定性。

3.5 下球铰安装的精度控制

下球铰安装工序:骨架安装→球铰调至承台中心→水平位置精调→高度精调→球铰与骨架焊接固定。

按设计要求,球铰外缘平面相对高差须小于0.5 mm。

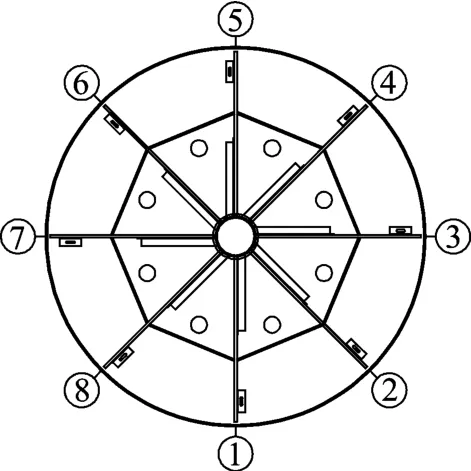

下球铰安装质量关键在于标高的控制,8个角度的调节螺母上下转动可以调整下球铰标高,见图4。

因测点B在调节螺栓A外侧,因此存在以下问题:

问题一:调节螺栓A高度变化与球铰外缘误差大小不相等。

解决办法:调节螺母A高度应考虑A、B距承台中心的比率,即调节高度为:

ΔHA=ΔHB×LA(A点距承台中心)/LB(B点距承台中心)。

问题二:每次调节螺栓高度,都会同时造成除垂直方向两个测点以外的6个测点高程变化。

解决办法:采用“对角法”,即按步骤逐步进行1、5→3、7→2、6→4、8 测点测量、调整,每次只调整两个点。测点布设如图5所示。

问题三:前一个点调整到位后,再调整对角标高,会造成原来调整的点标高变化。

解决办法:采用“循环对中法”,即每次对角两个点应逐个调整,并且每次只调节误差的一半,复测后再调节对角误差的一半。依此循环,可减小因调节一个点给对角造成的负误差。

图5 下球铰标高观测点平面布置

优点:实践证明,按以上三个方法进行测量、调整下球铰安装精度比按常规法至少节省一半时间,达到事半功倍的效果。

4 结束语

铁路市场日新月异,要想做得更好就得从细节抓起、从根基抓起,只要有了稳固的根基,万丈高楼才有安全保障,反之如工程只注重外观而忽视实体质量,必将“金玉其外、败絮其中”,害人害己。