W型火焰锅炉无烟煤掺烧煤泥试验研究

大唐阳城发电有限责任公司 毕大成

1 燃烧系统的基本情况

通常锅炉燃烧系统在运行时是需专业技术人员对炉膛进行严格管控的,对稳定燃烧以及着火的条件都需进行优化处理,保障燃料可在锅炉中进行充分燃烧,另外也需对锅炉炉膛中的受热面进行有效控制,防止受热面出现结渣现象,从技术手段上来说可对受热面进行合理部署,避免出现恶化的传热问题出现,并及时对锅炉中因燃烧产生的污染物进行控制。

结构上锅炉燃烧系统大致可分为锅炉燃烧室(炉膛)、送风系统、送煤(或送油、送天热气)装置、灰渣排放装置等。这些系统的主要功能就是为了能够完成燃烧过程,将燃料所包含的能量以热能的形式进行传播释放并对锅炉中的水进行加热。锅炉工作流程大致分为烟气流程、通风流程、排灰渣流程等。锅炉的燃烧不仅有严格的流程要求,对燃烧的系统也有一定基础要求,如应尽量对燃料进行充分燃烧、让锅炉工作效率可大于或等于90%,而对燃烧阶段产生的灰渣也有一定的排放标准。对燃烧过程进行控制的目的是让燃烧产生的热量能够完全适应锅炉蒸汽的负荷要求,以此来保障锅炉在工作状态下的安全运行。

为达到劣煤优用、有利燃烧目的,实现合理用煤、提高锅炉运行经济性和安全性,配煤掺烧要遵循以下原则:配制完成的混煤要满足锅炉燃烧需要;遵循经济效益原则,在配煤过程中尽量节约价格昂贵的优质煤,扩大本地煤和廉价煤比例,同时做到在满足用户要求基础上尽量减少掺配煤种种类以简化配煤工艺和生产成本。通常以三种单煤掺混为佳,条件合适时也可只用两种;要注意降低混煤的磨损性,延长锅炉的使用寿命,控制混煤硫分在合适范围内,并控制其他污染物生成;遵循运距最短原则,即尽量减少使用远距离的外地煤量,以减少运输损失和运输造成的环境污染,这一原则也体现在经济效益原则中。

2 电厂提高燃烧效率所遇到的问题与解决办法

2.1 明确锅炉控制系统中的问题

在对锅炉系统进行优化前,技术人员需对控制系统中现有问题进行分析与明确,影响锅炉燃烧系统主要因素是:人为影响因素,如在实际工作中,当锅炉正常工作时需进行调整的引风和送风量频率不高,且对机组进行降负荷及升负荷时对送风及引风机系统进行的操作手法也较简单,因此日常工作就容易忽视掉这一重要系统;锅炉炉膛中负压性能所具备的灵敏度极高,可对送风量变化做出迅速反应,因此如需对送风量进行调整时,其主要的调整依据还是炉内氧气含量及机组负荷值,而一旦对送风量进行调整就会导致炉膛内负压数值出现变化,如此时没能及时对送风系统进行相应调整就会导致负压值出现不定的增长,因此必须对这些问题进行严谨分析与梳理,对锅炉进行有针对性的优化,尽可能减少对送风系统及燃烧系统产生信号干扰。一旦出现信号失衡情况,在进行引、送风量调整时就须结合炉内实际工况以最优的方式进行勤调和精调,以此保证炉压在可控制范围内。

2.2 双交叉限幅燃烧自动控制系统

双交叉限幅燃烧自动控制系统的主要功能就是能够在达到燃烧时维持过剩的空气系数,以此来保障燃烧效率,减少因为排烟而造成的排烟热损失和环境污染。双交叉燃烧实际是以炉压调节为主要回路,并以是燃烧的流量与空气流量调节为并列的副回路,双交叉燃烧自动控制系统还有高低信号选择器,以及高低信号限制器等组成的有逻辑性特征的比值调节系统,其主要作用是当锅炉中出现负荷变化时将锅炉内部炉压维持在一定数值上,因此这种自动控制系统对火电企业来说也是锅炉优化的选择之一。

2.3 其他不同的优化方法

除上述优化方法外,在实际工作中可进行优化的方法还是较多的,如维持蒸汽阶段中的压力稳定:一般锅炉中的蒸汽压力是锅炉运行状态中的重要参考数据之一,这不仅是关系到锅炉设备的安全稳定使用,更能反映出燃烧阶段中的能量关系;保证燃烧阶段中的经济效益:想提高锅炉效率的重要办法就是保证锅炉在燃烧阶段中的经济效益,这种经济性主要是通过维持炉膛中的燃料量与送风量间的最佳配比来实现,换言之就是让风量能够保障燃料得到充分燃烧,主要是反应在蒸汽压力数值稳定上。

维持住炉膛中的压力稳定:燃烧阶段中炉膛的风量以及流出炉膛烟气量间的平衡关系主要是通过锅炉内负压数值的稳定情况来反映,一般如果送风量大于引风量炉膛中负压将升高,而过高的压力会导致炉膛朝外喷火,但如负压过低又会影响到炉膛中燃烧情况,导致锅炉燃烧的经济性降低,故而对炉膛进行负压控制十分重要。

3 关于W型火焰锅炉无烟煤掺烧煤泥试验研究情况

3.1 研究方法

煤炭在燃烧过程中会因诸多因素导致燃烧效率不高,对此不仅要优化相应的燃烧方式,还要寻找到最佳煤炭组合方式。一般煤泥中都有较多细颗粒,因此粘性都较大很容易出现结团现象,不但会影响到煤炭的存储与运输还会造成较为严重的环境污染。但与原煤相比,煤泥的灰分高、热值较低,故而很多电厂都会选择利用煤泥来进行燃烧发电,绝大多数电厂应用较多的都是循环流化床锅炉,而W型火焰锅炉的火焰组织方式、锅炉结构等与循环流化床锅炉有着较大差别,目前W型火焰锅炉掺烧研究主要还是集中在掺烧烟煤上。

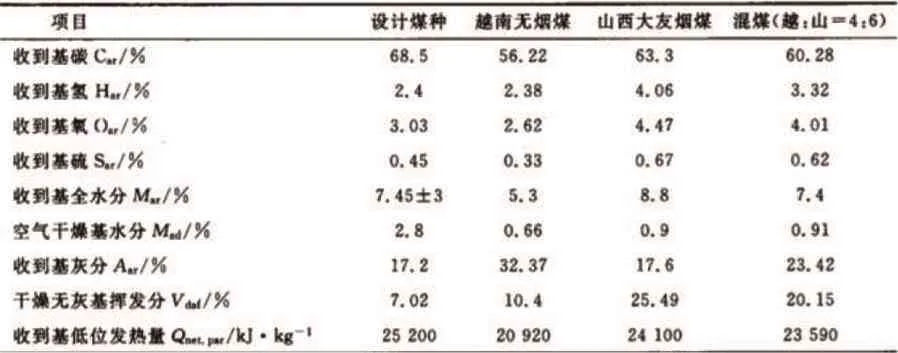

无烟煤中掺烧煤泥试验的负荷选取应满足电厂长期都是在低负荷条件下也适用的前提,因此试验在370MW左右负荷条件下进行,试验期间的煤泥性质相对较为稳定,无烟煤性质出现了细微变化。在试验开展前将煤泥与无烟煤炭提前进行混合后送入原煤仓。

表1 设计煤质与掺烧实验用煤质分析结果

本次试验采取炉前掺烧与分仓掺烧,记录相应的炉膛结焦、炉火温度、燃烧器与受热面壁温度等数据,同时注意观察炉渣变化情况,以此确定最有效的掺烧方案;其次,该锅炉设备为亚临界压力、平衡通风、一次再热、自然循环、汽包锅炉,采用了W型火焰燃烧方式,锅炉制粉系统采用双进双出的一次风机正压直吹式钢球磨煤机系统,每台磨煤机都对应6只燃烧器,每台锅炉都有36台燃烧器。试验期间主要使用NOVA2000烟气分析仪对锅炉出口及空预器前后的烟气成分进行分析测量。

3.2 掺烧的最终试验结果

炉前掺烧试验。在370MW左右的负荷下,炉膛拱下1.5m左右的侧墙结焦情况相比较为严重,厚度达200mm,而在300MW以下负荷内结焦情况相比之下不是特别严重,仅炉膛拱下5m左右处有黏胶状焦层。测温后发现300MW左右的温度在1515摄氏度左右,而结焦情况不严重时的温度为1400~1500摄氏度左右,可见炉膛结焦与火焰温度有直接联系,当炉膛温度越高时越容易出现结焦现象。

分仓掺烧试验。为避免燃烧器被烧损,无烟煤与煤泥比例为8:2,同时将磨煤机对应的燃烧器调风盘调整为165mm,并开大内外二次的风门,负荷同样选择为370MW左右。试验结果显示,锅炉4层标高右侧墙前部与中部都出现结焦,厚度大致为300mm,左侧墙结焦情况相对比较轻微,锅炉3层半标高出现厚度250mm左右胶粘状焦层。此外,同层间火焰温度差较大,同层间两侧温差虽较小,但3层都出现后墙温度低于前墙的情况,燃烧器上1层左墙温差为100摄氏度左右,炉拱下1.5m左右的左墙温差为200摄氏度,右墙温差则是150摄氏度,这说明截面的热负荷极为不均,这种情况下很容易造成气温偏差,甚至出现水冷壁爆管等问题。

掺烧煤泥机组经济性的分析。根据试验中收集的锅炉效率及无烟煤、煤泥的价格与热值来看,对掺烧煤泥的平衡煤价进行了计算分析,当无烟煤的标价为469元左右一吨时,减去煤泥标价的409元一吨,一吨掺烧煤的差价为60元左右一吨,此时掺烧煤与不进行掺烧时经济性较为一致,然而当这个差价大于60元左右一吨时,价格与效率比值将随着掺入比例逐渐降低,这说明经济性有所提升,但60元一吨只是一个平衡点,也就是说是在掺煤泥后,混合煤价下降,煤耗指标的上升,用煤价来填补了此时的煤耗指标。

4 结语

根据试验结果可知,随着煤泥掺烧比例的提升,其飞灰含碳量与底渣含碳量也会出现明显提升,从而使得锅炉热效率出现了降低。如保持蒸发量不变,煤泥的灰分含量增加,那么掺烧的入炉煤量和比例也会增加,灰分对锅炉的燃烧影响增大,会使火焰传播速度减慢,着火时间推迟,燃烧温度下降,燃烧稳定性差,炉膛结渣和高温受热面沾污、结渣增多,锅炉受热面磨损和积灰情况加剧等。

以上这些都对锅炉安全稳定运行产生不利影响,也是W型火焰锅炉掺烧工作中需考虑的因素。因此当煤泥与无烟煤差价在60元以上时掺烧煤泥就能提高其经济性,但60元的差价只是掺烧工作中的一个平衡点,在掺烧方式的选择和优化时还要从整个系统全方位进行考虑。