汽车空调温度风门控制方法研究

龙晓明

(浙江宁波奇亚电控科技有限公司, 浙江 宁波 315800)

汽车自动空调舒适性控制是行业的一个难点,而温度风门作为控制中最关键的对象,一直以来,国内企业难以对其系统控制有较深入的研究,原因在于空调热交换系统与热控制系统来自不同的供应商,有关热力学、流体力学、温度场分布、噪声、温升、出风温度分布线性及温差等非控制类学科,热控制系统供应商关注甚微,这种开发模式无法全方位、系统地对整车空调进行理解,难以利用HAVC总成相关试验数据有效地控制空调,使车内的舒适性尽如人意。不同车企不同车系热负荷不同,如:出风口位置和数量、风门开度、空气流量、车窗玻璃和面积、遮阳面积、车身排气孔、车身保温和密封等,都将导致空调系统舒适性的变化。为了做好舒适性标定,热交换系统供应商都会对HVAC温度风门进行温度线性试验,尽可能在设计时将风门开度(实际对应伺服电机的位置反馈电压) 与出风口温度呈线性变化。但是,受车体空间限制,HVAC高度集成使风道变得曲窄,同时蒸发器温度分布不均、风道和风门设计不合理等影响,基本上呈现非线性变化,甚至局部还会有温度陡变现象。

1 技术问题

很多不了解空调热交换系统的控制器供应商,不能充分理解和利用HVAC的固有特性,试图用一个模型或线性函数来标定好空调的舒适性,最终难以实现。这也是目前车企和零部件供应商比较棘手的问题。传统控制方式的缺点如下。

1) 控制系统设计时,未按HVAC温度线性试验数据进行正确提取,使温度风门控制曲线的曲率或斜率与实车空调相差甚远,导致标定工作事倍功半。

2) 所有车型采用一个算法,只对风门开度做简单调整,很难实现不同车型对舒适性的个性化需求。

3) 采用分段一次函数控制温度风门,标定时只能单纯修改变量系数,修改某个系数后满足了该工况,但同时可能会影响到之前已标定好的工况,难以实现在全工况下目标温度保持±2℃甚至更高的要求。

2 技术方案

自动空调都会有一个乘员所希望达到的目标设定温度Ts,虽然舒适性会受到生理、心理、物理、环境、经济、风土习惯等因素的影响,但总体来说,温度是最关键的指标。通过发达国家多项试验,综合认为夏季舒适性推荐温度为21~28℃,冬季为18~25℃。我们的目的:整车在环境温度-40~40℃范围全工况条件下,结合HVAC固有特性设计合理的温度风门控制算法,并结合出风风向、风速等控制,使乘员的头部温度低于脚部温度,车内平均温度达到Ts±2℃要求。

2.1 提取温度风门自动控制数据

根据HVAC总成的温度线性试验数据,结合舒适性控制的需求,提取点对点查表的数据,不采用传统单一线性或分段直线来控制温度风门,更能应对各种非线性变化,使舒适性标定更容易实现。

风门驱动一般采用反馈式伺服电机和步进电机两种类型,反馈式伺服电机是依靠反馈电压来确定风门位置,而步进电机是按步进角度来确定风门位置。反馈式伺服电机单步最小反馈电压可达0.05V,每个电压对应风门一个角度,在做HVAC温度线性试验时,往往直接采用电压与温度的关系进行试验(实际是角度与温度);而步进电机单步最小步进角度可达0.05°,风门转动1°对应N个电脉冲数,依靠脉冲计数来确定风门位置。两者都能满足空调舒适性风门的控制要求。步进电机由于成本较高,本案以较为常用的伺服电机来进行讨论。

反馈式伺服电机的位置反馈电压一般为0~5V,而自动空调微处理器的AD采集精度至少要求10bit,理论上可以细分为1024个数据,我们按1000计算:5/1000=0.005V,即单步最小电压可达0.005V。考虑到以碳膜电阻值为位置反馈的伺服电机的精度、电机转动与制动防抖要求,以及电磁骚扰信号的影响,实际上我们能有效细分到最小0.05V。

一体式HVAC总成的温度线性试验,能获取HVAC风道内的温度线性分布特性,通常按以下工况进行。

1) 车企提供整车仪表台板及风管。

2) 鼓风机端电压6V。

3) 进风温度5℃。

4) 加热器进口温度85℃。

由于国内车企对空调的平台化实施效果不好,HVAC风门角度会因不同的车型而改变,以致于伺服电机的位置反馈电压范围也会变化。下面以某成功案例进行分析研究,以获取控制数据。

2.1.1 吹面模式温度线性数据整理

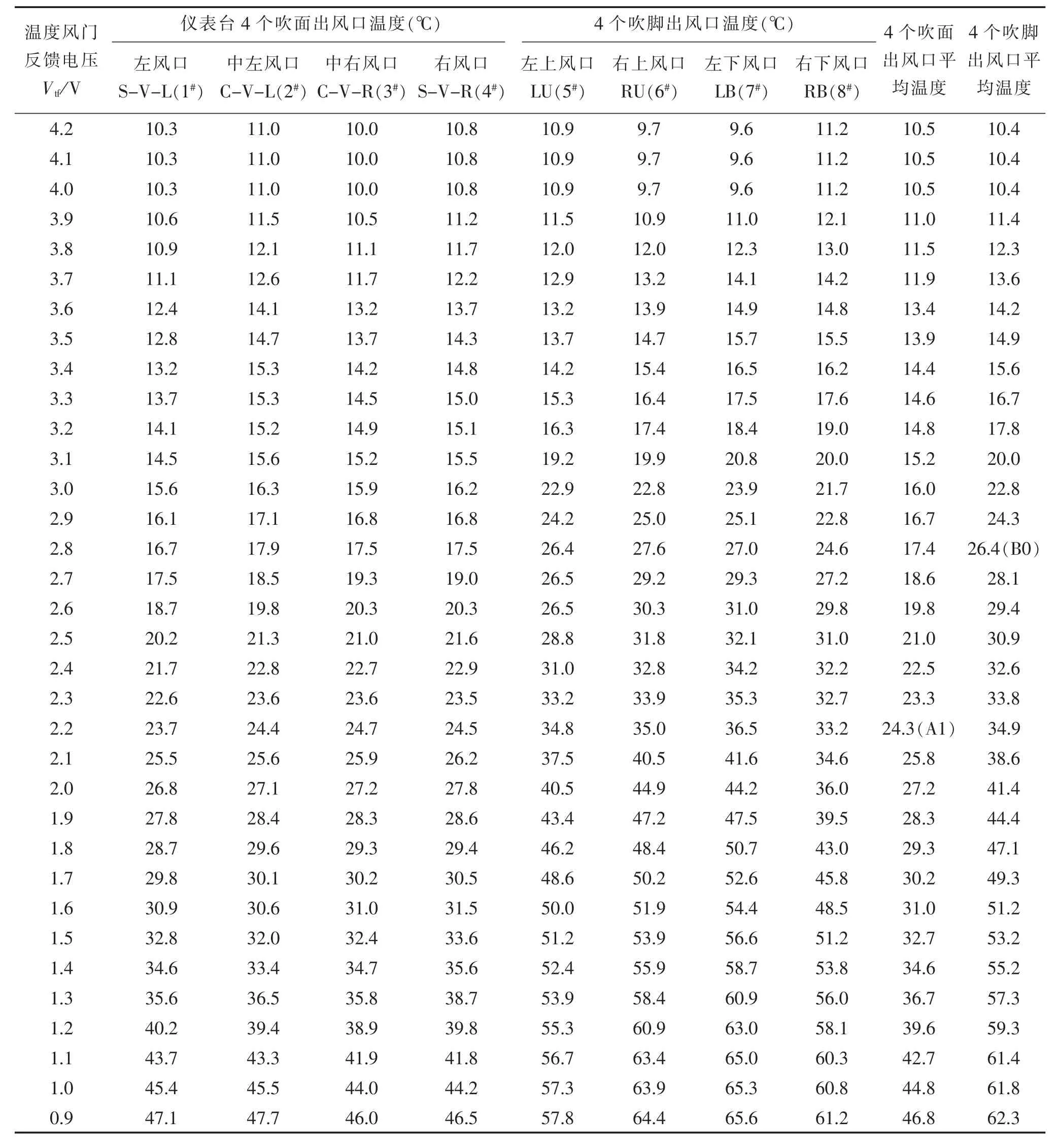

如表1所示数据,按照车企要求:出风口之间的温差不得超过5℃。根据人体夏季舒适性需求中“冷吹面”以及“单个出风口温度超过某一临界温度时人体有燥热感”为原则提取数据。本案以单个出风口吹面温度<25℃,且以出风口平均温度23.5℃(A0) 为临界点。

1) 当温度风门的位置反馈电压Vtf≥4.0V以后,出风口温度基本不变,说明风门已转动到最冷位置,选择此反馈电压作为最冷端的极限边界数值。

2) 当温度风门的位置反馈电压为2.6V≤Vtf≤4.0V时(2.6V为临界温度点A0对应的反馈电压),其对应的风口温度满足夏季人体舒适性需求,因此,作为自动吹面模式时温度风门的控制参考数据。

3) 当Vtf<2.6V时,其对应风口温度可能不满足人体舒适性要求,因此,在自动吹面模式提取数据时不予关注。

4) 若HVAC厂家提供的原始试验数据是按照0.2V递增/递减进行测试,我们可以按照0.1V或0.05V细分处理,然后将温度值进行均分计算。对温度变化较快的区域(即单位电压范围内对应的温度变化过大),也须进行细分控制。

例如:表1中反馈电压从3.3V变到3.2V,这个区域电压变化0.1V,对应的温度变化1.3℃,相对于其它区域温度变化较快,可以细分新增插入一中间值3.25V,其温度值为3.3V与3.2V对应温度值之和的平均值,即(16.1+17.4) /2≈16.8。

表1 吹面模式温度线性试验数据 (整理)

5) 若车型或HVAC总成变化,其控制数据也会发生变化,须重新量身定制。

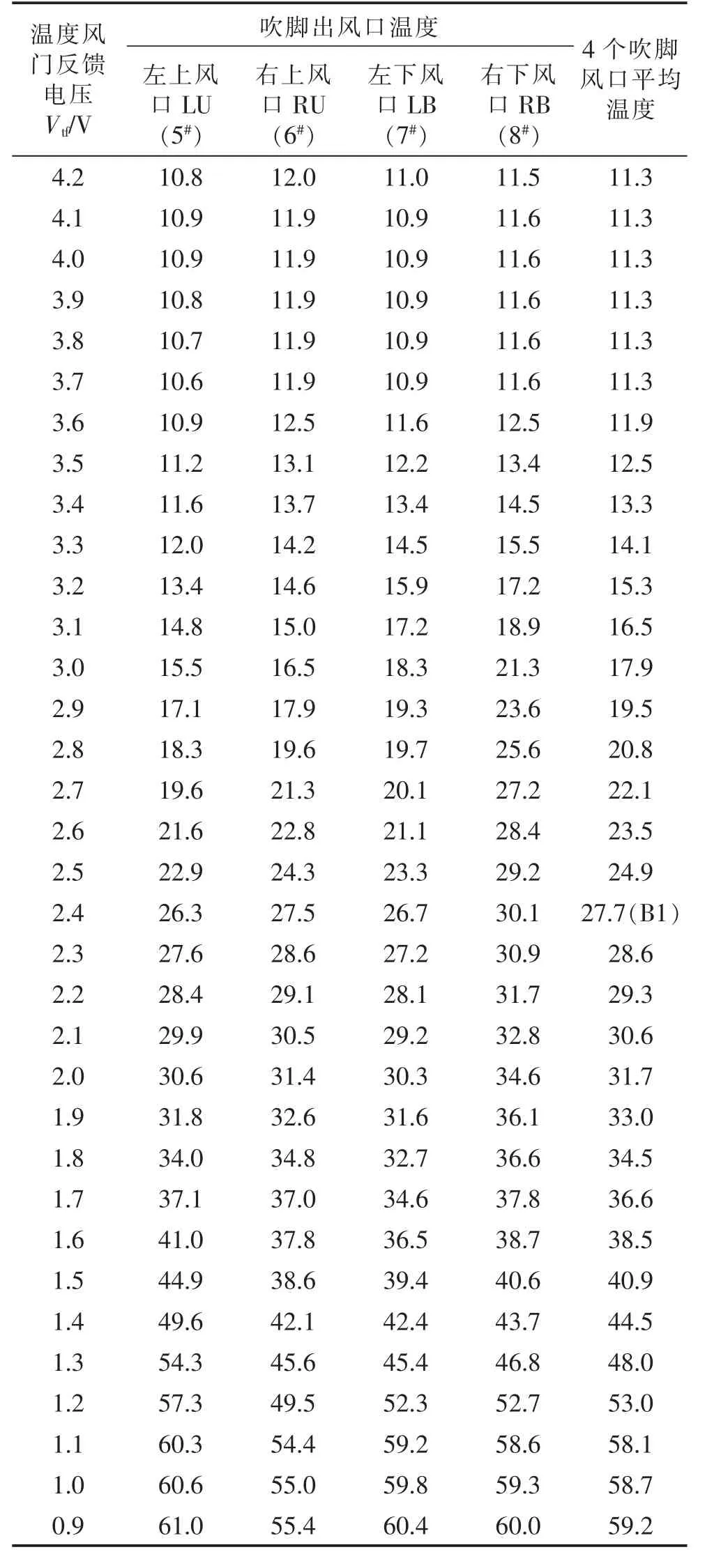

2.1.2 吹面吹脚模式温度线性数据整理

如表2所示数据,吹脚4个风口之间部分温差超过5℃,同时部分吹脚风口温度比吹面风口温度高出了很多,这样的HVAC总成特性可能会影响人体的垂直温差舒适性需求。根据春/秋季舒适性需求,本着“吹面不燥热,吹脚不冰凉”为原则进行数据提取。

表2 吹面吹脚模式温度线性试验数据 (整理)

1) 按照“单个吹面出风口温度<25℃”为原则,确定吹面出风口平均温度临界点A1。

2) 按照“所有吹脚出风口平均温度值>25℃”,同时考虑“防止风门电机在运转过程中抖动所需的回差电压”为原则,确定吹脚出风口平均温度临界点B0,B0和A0温度所对应的风门反馈电压VtfB0-VtfA0的绝对值≥0.1V,以此来提取吹面吹脚模式时温度风门所需的控制数据。参照上述2.1.1小节中吹面模式温度风门的反馈电压,可以作如下选择:①本案A1对应温度风门反馈电压为2.2V,B0对应温度风门反馈电压为2.8V,当2.2V≤Vtf≤2.8V时,作为吹面吹脚模式下温度风门的自动控制数据;两个边界端点可以在实车标定时根据情况修正;②当Vtf<2.2V时,单个吹面风口出风温度已超过25℃,可能影响舒适性,因此,在自动吹面吹脚模式提取数据时不予关注。

2.1.3 吹脚模式温度线性数据整理

如表3所示数据,脚部右下风口局部温度比其它风口高很多。根据人体冬季舒适性需求中“热吹脚”原则,从试验数据中提取吹脚出风口平均温度值大于等于临界温度值B1的所有数据,同时考虑防止风门电机在运转过程中抖动所需的回差电压(即B1和A1温度所对应的风门反馈电压VtfB1-VtfA1的绝对值≥0.1V) 来提取吹脚模式时温度风门所需的控制数据。由于该HVAC总成各吹脚风口温差较大,本案按照吹脚出风口平均温度>25℃作为临界温度点B1,同时考虑上述2.1.2小节中温度风门的反馈电压,可以作如下选择。

表3 吹脚模式温度线性试验数据 (整理)

1) 当Vtf≤2.4V (对应吹脚温度临界点B1) 时,作为吹脚模式下温度风门的自动控制参考数据,在实车标定时根据情况可适当修正。

2) 当Vtf≤0.9V时,温度风门已转动到最热位置,选择此反馈电压作为最热端的极限边界数值。

3) 当Vtf>2.4V时,其对应风口温度可能影响舒适性,因此,在自动吹脚模式提取数据时不予关注。

2.2 温度风门舒适性控制算法设计

以自动空调目标设定温度Ts±2℃作为车内理想的舒适性温度,结合软件控制中的综合温度Tc和Ts的数据长度来拟合温度风门控制数据。

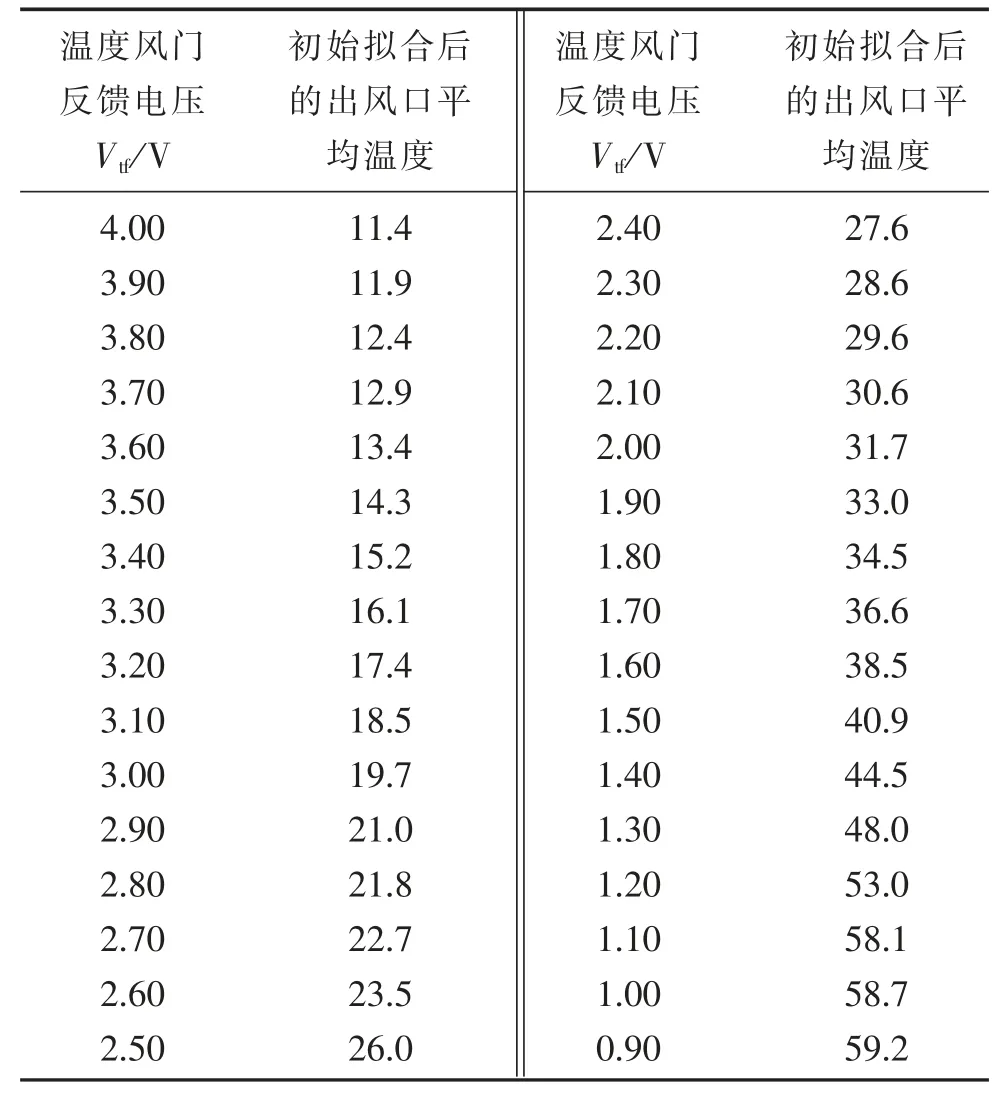

2.2.1 温度风门控制数据初始拟合

1) 当Tc=0时,我们默认为整车空调的舒适性中心值,其对应的温度风门的拟合温度值尽量选择22~25℃范围,本案以Tc=0对应拟合后的平均温度为23.5℃,即表1中临界温度A0点(对应反馈电压Vtf=2.6V)。将表1中平均温度低于A0点的温度值和对应的反馈电压直接移到表4中,作为温度风门在吹面模式下的自动控制参考数据。

2) 将表2中温度风门反馈电压2.2V≤Vtf≤2.5V之间的平均温度值(为8个出风口的温度平均值) 和对应的反馈电压顺序移植到表4中,与上述1) 项数据连接起来。

3) 将表3中温度风门反馈电压Vtf≤2.1V的平均温度值和对应的反馈电压顺序移植到表4中,与上述2) 项数据连接起来,所得数据如表4所示,这是温度风门自动控制的初始数据。

表4 温度风门控制数据初始拟合

2.2.2 目标设定温度值Ts的确定

实际应用中,汽车自动空调目标设定温度范围有以下几种情况。

1) 目标设定温度Ts:LO (15.5℃) ←→16~32℃←→HI(32.5℃),按每0.5℃进行细分,共35个点,即从最冷到最热最多共有35个挡位可以人为进行车内目标温度的调节。

2) 目标设定温度Ts:LO (17.5℃) ←→18~32℃←→HI(32.5℃),共有31个点,即从最冷到最热共有31个挡位可以人为调节。

3) 目标设定温度Ts:LO (17.5℃) ←→18~28℃←→HI(28.5℃),共有23个点,即从最冷到最热只有23个挡位,这是新能源汽车综合考虑空调舒适性和整车节能性的最佳选择。

因此,按照这样的调节范围,从HVAC固有特性中提取的数据量并不大,最多只有35点的数据,我们采用“点对点”查表的控制方式,在实车春秋、冬、夏季道路标定时可以很方便地应对复杂的工况情况,使舒适性标定工作事半功倍。

2.2.3 温度风门控制数据最终拟合

根据表4得知:此HVAC总成在局部区域的温度变化过快,因此需按伺服电机的最小步进值0.05V细分控制。

1) 综合温度Tc值的确定:车内实际温度会受到车内传感器温度、车外环境温度、日照强度、车速等变量的影响,因此,其综合温度的数学模型可以按如下公式进行计算。

式中:Ti——车内传感器采集到的温度;Ts——人为设定的目标温度;Eo——车外环境温度补偿值;Es——日照强度补偿值;Esp——车速补偿值;e——偏移量。

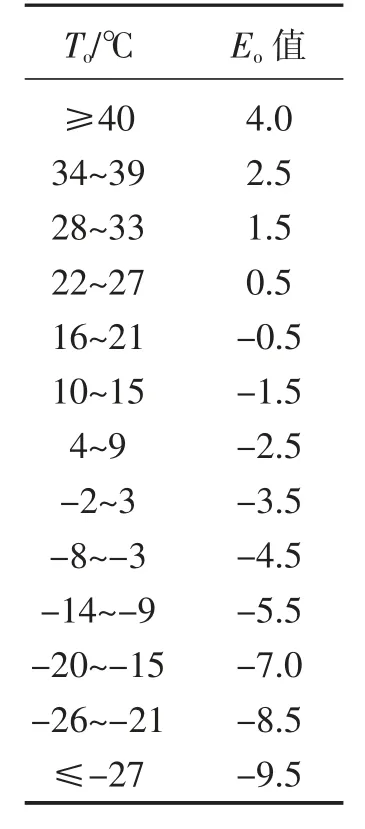

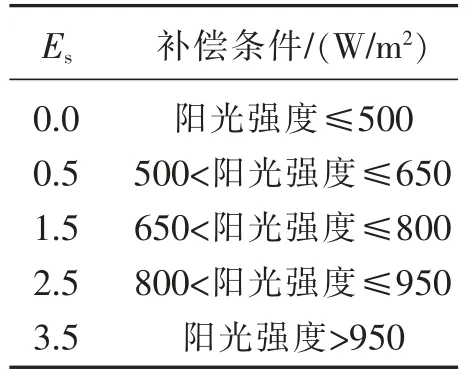

①Ti能反应车内温度传感器安装部位流动空气的实际温度值,它不代表整个车内的真实温度。当车内温度变化时,Ti也会有相应变化,因此车内温度变化可以通过Ti映射出来。系数a根据实车舒适性道路标定情况来调节;②To车外环境温度对车体热负荷影响很大,同时车体材质的隔热性与密封性对车内温度也会带来很大影响。这些影响并非线性变化,而且不同车型的补偿值会有差异。我们可以按照-40~+40℃范围内,环境温度传感器采集到的温度值To每改变3~5℃进行补偿,如表5所示;③当较强的阳光照射到车体时,车内热负荷会增加;当阳光较弱时车内热负荷又会减小,因此,必须进行舒适性补偿,补偿速度本着“夏季快进慢退、冬季慢进快退”原则,不同的日照强度,车内的阳光传感器会采集到不同的电压值,MCU根据电压值可以得知对应的日照强度。本案以阳光强度≤500W/m2补偿值Es=0,具体控制参数见表6。夏天,若日照强度的当前值>初值,则以每0.01V/s递增逼近当前值;日照强度的当前值<初值时,以每0.005V/s递减逼近当前值;冬天,若日照强度的当前值>初值,则以每0.005V/s递增逼近当前值;日照强度的当前值<初值时,以每0.01V/s递减逼近当前值。④车速快慢会影响车体热负荷变化,根据实车道路标定情况进行适当补偿。对车体密封和隔热较差的车辆,其补偿值会增加。本案以车速40km/h时补偿值Esp=0,车速与温度补偿曲线如图1所示。⑤在实车道路标定过程中,往往会遇到:车内实际头部平均温度与目标温度存在一定的偏差,此时可以根据实际偏差,对TC进行e值修正。

表5 车外温度补偿

表6 阳光强度补偿

图1 车速与温度补偿曲线

2) 本案Ts选择LO (15.5) ←→16~32←→HI (32.5) 共35个数据;选择Tc=0时,Ts=23.0,Ts以此值按0.5℃向上递增、向下递减;同时将表4中温度变化较快的区域,尤其是吹面、吹面吹脚区域的数据进行细分插补,并去掉几个边界值(Vtf>3.8V和Vtf<1.1V的数据),与Ts数据长度相等即可,详见表7。

3) 为了防止风门漏风,一般会在HVAC风口与风门结合处配装密封条,我们在自动控制算法中,采取风门转动到临近边界位置时,让电机延迟运转 (≤1s) 后再制动的方式,不仅可以使风门充分密封,避免电机在边界位置抖动,还会减小电机堵转时间,大大延长了电机使用寿命。

3 结束语

汽车自动空调的舒适性控制涉及到多个输出变量,如:温度风门、出风模式风门、进风模式风门、压缩机启停、鼓风机风量等,本文只提及了温度风门的控制方法,文中衍生出的几个关键点数据:A0、B0、A1、B1,以及综合温度TC概念,可以用于对空调模式风门和进风风门的控制算法研究。上述方法是根据真实项目HVAC总成温度线性试验(固有物理特性) 所提炼的控制数据,结合人体舒适性需求和机电控制技术所独创的舒适性预设计控制算法,并在多个实战项目中得到充分验证,能快速实现空调的舒适性道路标定。

表7 温度风门控制数据最终拟合