瓮福紫金化工股份有限公司水平衡治理研究分析

刘显波,王国鑫

(瓮福紫金化工股份有限公司,福建龙岩 364200)

瓮福紫金化工股份有限公司(以下简称公司)于2010年成立,以上游20万t/a铜冶炼装置副产的80 万t/a 硫酸为主要基础原料,进一步衍生出磷化工、氟化工、碘化工和建材产品,形成了相对完整的产业链,是典型的循环经济项目;现装置规模为湿法净化磷酸30万t/a、磷酸30万t/a、磷酸二铵40万t/a,以及配套的纸面石膏板5 000 万m2/a、水泥缓凝剂80万t/a。

1 公司给、排水简介

公司主要工业用水由紫金铜业有限公司水库提供,原水供水能力为1 400 m3/h;位于界区外的取水泵站将原水通过输水管线送至一体化净水装置(设计能力为1 350 m3/h),经净化处理后由7 500 m3的贮池向生产装置提供生产、消防用水。

公司排水主要为各生产装置产生的生产用水、生活污水、初期雨水及事故状态下排放的生产污水等。公司自备一个工业污水处理站,设计最大处理能力为200 m3/h,设计进水水质ρ(F-)≤3 000 mg/L、ρ(P2O5)≤10 000 mg/L,采用石灰二级处理法对酸性废水进行酸碱中和反应,经处理后污水达到《磷肥工业水污染物排放标准》(GB 15580—2011)大型企业一级排放标准后回收利用或排放至化工园区生产污水管网。处理后主要水质指标:pH 6 ~9、ρ(固)≤30 mg/L、ρ(F)≤10 mg/L、ρ(磷酸盐)(以P计)≤20 mg/L、ρ(砷)≤0.5 mg/L(正常情况下不含)。

公司生产污水贮存设施为7万m3的渣场调节水池(回收渣场的导渗水(池水)),以及7 000 m3的事故收集池。

公司原有水平衡设计主要依托污水处理达标排放,产品带水,各冷却塔蒸发消耗,以及磷酸、磷酸二铵、热电各装置烟囱热源带走水分等方式来实现。

2 公司原水平衡治理存在的主要问题

公司自投产之初,由于系统设计存在缺陷,外加公司在给水及排水管理上缺乏科学性,在生产管理中手段单一、简单粗放,分头治理,效率低下,特别是对公司用水未进行系统性的规划管理,导致给水与排水极不平衡,对生产经营影响较大,也给公司带来较大的安全环保隐患。公司原水平衡治理具体存在以下几个方面的问题。

2.1 原设计存在较大缺陷

公司3 个主体装置分别由3 家设计院进行总包设计和建造。3家设计院仅设计了所辖区域内的生产用水、生产废水,对公司整个区域内的初期雨水回收、清污分流、生活污水梯级利用等并未系统全面考虑。

2.2 生产管理经验不足

投产之初,各装置生产以追求产量为主,并未对装置的使用水和产生废水进行精准、高效管理,尤其是湿法磷酸装置和净化磷酸装置,容易产生含磷、氟酸性废水的地方较多,比如冲洗水、清洗废水,粗放式地排往污水处理装置,导致公用工程装置废水处理量较大。

2.3 水平衡治理缺乏系统性

厂区雨水污染面积大、清污分流效果差,工艺水使用量居高不下,造成大量雨水、清水进入生产系统,而生产系统无法完全回收,大量生产废水排往污水处理站;而公司污水贮存能力最大不足8万m3,污水贮存调节能力严重不足;外加公司所处区域全年降雨量大(厂区年降水总量超过130万m3,平均每月11万m3),渣场调节水池长期处于高液位,存在较大的安全环保隐患。

针对废水产生的源头、区域未做深入区分研究,对不同浓度、不同成分的废水未进行分类、循环以及梯级利用,水平衡治理缺乏系统性。

2.4 对环保监管升级敏锐度不够

随着国家环境保护升级,对“三废”治理的监管要求越来越严,公司建厂期间对环保管理的升级重视性不足。在建设初期,厂区污水可以处理后达标排放,但环保管理升级后,总排口排放水必须达到国家地表三类水的排放标准才能排放,也就是指标必须满足pH 6.5 ~8.5、ρ(固)≤20 mg/L、ρ(氟化物)(以F 计) ≤1 mg/L、ρ(磷酸盐)(以P计)≤0.2 mg/L、化学需氧量(COD)≤20 mg/L、ρ(氨氮)≤0.5 mg/L等要求,公司污水处理达不到标准要求,处理后的中水也必须进行回收利用。因此,原设计主要采用污水处理达标排放实现水平衡的方式被打破,公司产生的所有污水必须自行消化吸收,才能保证公司水平衡。

3 水平衡治理的整改措施

针对上述问题,公司从2012年开始,利用4年时间,对所属各装置给水与排水进行系统梳理与整改,具体整改如下。

3.1 清污分流整改

1) 厂区雨污分流 公司地处福建省,降雨量丰富且相对集中,厂区汇水面积较大,为了减少初期雨水回收量,公司各装置生产厂房、厂棚增设雨水收集设施,将所有储槽顶部、罐区增设雨棚与引水设施。

2) 磷石膏渣场雨污分流 一是对堆存的磷石膏表面覆盖防渗膜,防止雨水进入渣场;二是将渣场未堆存区域增设截洪沟与挡水面,将雨水引出渣场,最大化地减少雨水降至酸性介质区域,最小量地回收雨水。

3) 厂区清污分流 加强各装置的“跑冒滴漏”治理,一是对易“跑冒滴漏”的设施与设备进行升级改造,降低泄漏风险;二是对易“跑冒滴漏”区域或管廊架下方进行分区硬化防腐,增设污水回收设施,防止污染面扩大;三是对各生产装置根据“跑冒滴漏”发生的概率大小采取分段、分区域隔离,各区域增设围堰与回收设施,在降雨及受污染时可以分区域独立回收。

4) 合格冷凝液全部回用 磷酸车间浓缩换热器冷凝液、净化磷酸车间换热器冷凝液均增加在线电导率检测系统。在线电导率检测合格的冷凝液全部由脱盐水车间统一处理回用;不合格的冷凝液按照酸性水回用。

3.2 梯级利用改造

1) 所有机泵密封水分装置循环利用 对每个生产装置的机泵密封水、冷却水、水环水系统进行整改,由以前的单一式、敞开式,整改成循环闭式系统;每个装置建立密封水微型循环、冷却系统,确保密封水重复使用。建立起装置自主管理的机泵密封水循环冷却使用制度。更换所有密封件材质,如真空泵、输送泵、管线、阀门等尽量使用316L材质。并对每个装置建立工艺水用水考核独立核算制度。

2) 对酸性循环水进行降磷整改与管理 对磷酸浓缩、低位闪冷、净化磷酸预处理浓缩系统增设除沫器,降低进入酸性循环水洗涤系统的不凝性气体液沫中的磷含量,同时禁止用池水或其他高含磷污水作为酸性循环水的补水,以控制酸性循环水中ρ(P)≤500 mg/L、ρ(F)≤3 000 mg/L为目标进行管理与考核。公司酸性循环水系统改造前后酸性循环水中磷、氟含量变化见表1。

表1 公司酸性循环水系统改造前后磷、氟含量变化

3) 建立梯级利用管理制度与机制 以清洁循环水系统、酸性循环水系统、渣场调节池与污水处理站事故池为调节平台,对所有含氟、磷污水进行分类管理,梯级利用。一是将渣场调节池、净化磷酸装置等含磷、氟高的污水用作磷精矿制浆用水及磷酸二铵装置尾洗用水;二是将各装置机泵密封水、初期雨水、酸性循环水用作过滤机的洗水,并且严禁含磷高的水进入过滤机洗水;三是所有含磷高的污水严禁进入酸性循环水,酸性循环水只能用清洁循环水与雨水管回收水进行补充,各类污水严禁相互污染;四是各装置区域雨水系统确保合格,降雨时能及时排放,不回收雨水。

3.3 其他整改措施

1) 厂区生活污水设施升级改造 通过技术整改,增加1套生活污水处理系统,对厂区生活污水单独回收处理,然后直接补给清洁循环水系统或制浆系统,全年可减少直接进入生产系统的生活污水10万m3。

2) 将年度检修与降雨丰枯结合 湿法磷酸生产对水的需求量很大,为了充分利用福建降雨集中且偏多的特点,公司生产安排与降雨丰枯结合。降雨集中且偏多期间,湿法磷酸装置安排大负荷生产且不安排年度检修任务;10—12 月属于福建龙岩的枯水期,可以安排年度检修任务,这样既解决了降雨期间的废水使用问题,又减少了外购水量。

3) 优化生产管理模式 一是在每年雨季前将渣场两调节池拉空;二是将各装置用水与排水按吨P2O5纳入绩效考核机制;三是加强各装置区域雨水管网的环保考核力度;四是对酸性循环水磷、氟指标进行考核。

4 水平衡治理取得的成效

公司经过连续4年的系统分析治理、整改、再分析治理、再整改,从2016 年开始已实现水平衡为负,取得的主要效果如下。

1) 污水处理站实现零运行率 2013—2016年公司污水处理站运行时间与污水处理量统计见表2。由表2 可知,2015 年,公司污水处理站运行率降为0,直接节省成本约1 800 万元,公司已申请废水零排放企业。

表2 2013—2016年污水处理站运行时间与污水处理量统计

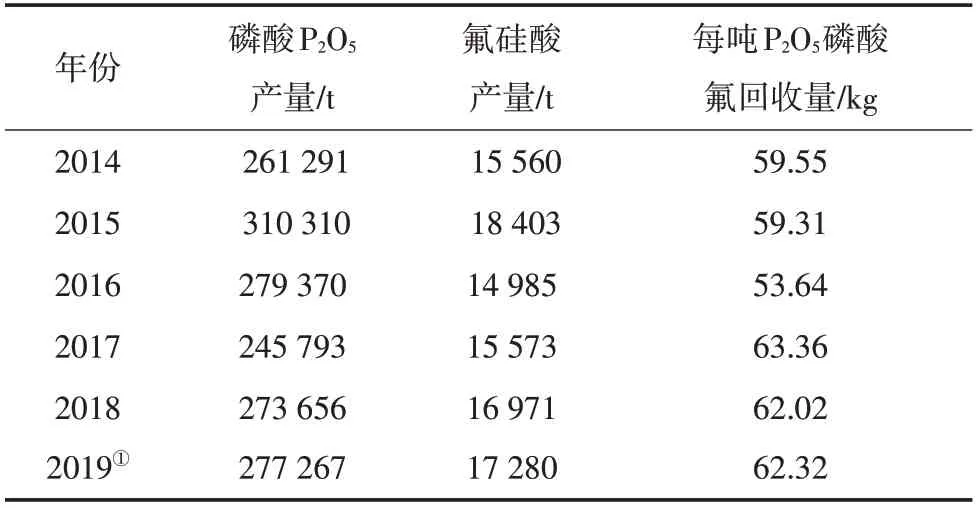

2) 公司磷、氟收率大幅度提升 因为没有污水处理与排放,大大降低了磷、氟的外排总量,系统中磷、氟的收率取得了大幅度提升。2012—2013年公司对氟回收系统进行了重要技改,加之后来的水平衡治理,公司吨P2O5氟回收量从2012年的46 kg上升到2019年的62 kg(见表3);2015年以来共回收水、渣中的磷、氟资源约2 万t,合计产生的经济效益约9 740 万元,产生的环保效益、社会效益不可估量;特别是氟的收率达到行业较高水平。

表3 历年来磷酸产量及氟的收率统计

3) 公司工艺水取水量大幅度降低 公司2013—2018年外购水量及外购水率对比见表4。由表4可知公司从紫金铜业有限公司外购水量从设计初始的1 872 000 m3/a,降至2016年的264 237 m3;每年节约工艺水使用量1 607 763 m3,吨P2O5磷酸外购水量从2013年的9.17 m3下降至2016年的4.62 m3,外购水率从2013 年的10.63%降至2016 年的0.95%;每年节约用水产生经济效益超过321.5万元。

表4 公司2013—2018年外购水量以及外购水率对比

5 总结

瓮福紫金化工股份有限公司通过一系列的管理创新和技术改造后,从2016 年开始已经完全实现了水平衡为负,生产污水处理站实现零运行率;在水平衡方面通过几年的治理,有效地保证了生产系统的正常运行,大大提升了公司在雨季时的安全、环保抗风险能力;有效降低了公司外购水量,提升了磷与氟等资源的综合利用效率和回收率,为公司生产经营创造了较大的经济效益、环境效益和社会效益。公司在水平衡方面的管理创新与技改在磷复肥与磷化工行业中具有示范作用,值得在行业中推广运用。