原油-减二中换热器内漏引起减压塔顶压力波动的分析和对策

张璟龙 祝 贺 于泳波

(中国石化洛阳分公司,河南洛阳,471012)

某公司1#常减压蒸馏装置为提高原油换热终温,历经数次改造,形成了庞大、复杂的原油换热流程网络,初馏塔底油到常压炉前换热终温能达到300℃以上,很大程度上节省了常压炉燃料气用量。当前换热流程中有超过50%的换热器运行周期超过15年,存在管束内漏风险,是常减压装置长周期稳定运行中的重大安全隐患,近期减压塔顶压力出现大幅波动现象,经排查为原油-减二中换热器内漏所致。

1 减压塔顶压力大幅波动

2020年4月12日1:54,减压塔顶压力快速升高,半个小时内从1.81 kPa上升至5.63kPa,减压塔上部温度迅速降低,各侧线集油箱液位快速下降,立刻关停减一线、减二线及减三线外送,保证减压塔各部位有充足的回流。

减二线外送关停后,减二中返塔流量迅速升高,此时观察到随着减二中返塔流量的增大,减顶压力反而继续升高,此现象与正常操作时减压塔内的变化情况相反,如图1所示,实线为减二中回流量,虚线为减顶压力。观察到这一现象后,尝试逐步降低减二中返塔流量,减顶压力逐步下降至正常水平。随后多次尝试提高减二中流量,均出现减顶压力随之升高的情况。为保证减压塔的正常操作,将减二中流量逐步降低,减顶压力平稳保持在2kPa左右。

图1 12日减二中回流量与减顶压力变化趋势

2 原因分析

影响减压塔顶压力的因素主要有塔顶抽气器蒸汽压力、各级冷凝冷却器的冷后温度、液环真空泵运行状况、低压瓦斯后路背压、减压塔内气相负荷、塔顶温度、减压炉出口温度、塔底汽提蒸汽量、塔底液位和减顶油水分离器水封破坏等[1]。对减顶压力波动时间段内减压塔的操作进行逐一分析,在波动前后包括蒸汽压力、循环水温度在内的各相关参数均未出现明显的变化,所有参数的变化均在减顶压力变化之后,因此排除了减压系统操作参数变化造成的减顶压力波动。

通过扩大排查范围,发现在减顶压力波动的同时,减顶含硫污水量出现了同步的升高。如图2所示,实线为减顶污水量,虚线为减顶压力,两者的走势在波动时以及前后几小时内完全一致。正常情况下减顶含硫污水的来源主要是减顶抽真空蒸汽、减压塔底注汽和减压炉炉管注汽。通过排查发现波动前后上述三股蒸汽流量均未发生明显变化,且装置蒸汽总表也无变化,表明含硫污水流量的变化并非由蒸汽引起。

图2 减顶污水量与减顶压力变化趋势

排除蒸汽流量变化引起的含硫污水量升高可能性后,下一步分析换热器内漏引起水量变化的可能性。若减顶冷却器内漏,污水量的增大应是不可逆的,而实际减顶含硫污水量在减顶压力下降后也逐步恢复到了正常水平,因此排除减顶冷却器内漏的可能。

排除上述原因后,减顶污水量增大唯一的可能性就是减压塔各中段回流换热器内漏,原油中的水漏入蜡油后随回流进入减压塔内,造成减顶压力突升和减顶污水量增大。

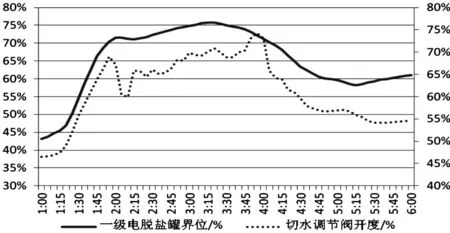

查看减顶压力波动前后电脱盐罐的界位发现12日1:00前后,主流程一级电脱盐罐界位快速上升,如图3所示,实线为一级电脱盐罐界位,虚线为切水调节阀开度。在切水调节阀开度增大至70%的情况下,该罐界位1小时内仍由40%左右升高至70%,说明原油中有大量水分带入了电脱盐系统。

图3 主流程一级电脱盐界位变化趋势

由于原油经过电脱盐罐后,水分基本被脱除,因此初步判断为减压塔中段回流与脱前原油的换热器内漏,原油中的水分进入到减压塔,造成减顶压力波动。

3 排查过程

3.1 采样分析

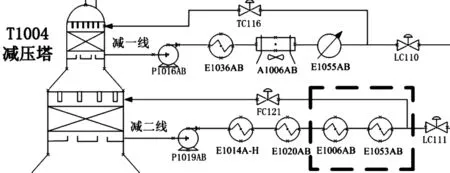

减压系统各侧线与原油换热器多达15组,其中只有减二中换热器E1006AB和E1053AB是与脱前原油进行换热,结合波动的当天减二中流量提高后减顶压力反而升高这一现象,重点对这两组换热器进行排查。

图4 减压塔流程图

4月12日9:00,分别从E1020AB后、E1006AB后、E1053AB后采减二线样进行分析,结果如表1所示。

表1 减二线化验分析结果

从表1可以看出,减二线在经过E1006AB后,残炭由0.5%升高至0.52%,初馏点由269.2℃降低至252℃,终馏点由616.8℃升高至645.6℃,密度变化不明显;减二线在经过E1053AB后,残炭由0.52%升高至0.56%,初馏点由252℃下降至240.2℃,终馏点由645.6℃降低至630℃,密度变化同样不明显。

从数据上看减二线经过E1006AB后,初馏点降低,终馏点升高,残炭升高,存在内漏的可能性较大,但经过E1053AB后各项数据也有变化,因此从化验分析数据上不能确定具体内漏的换热器。

3.2 换热器切除观察

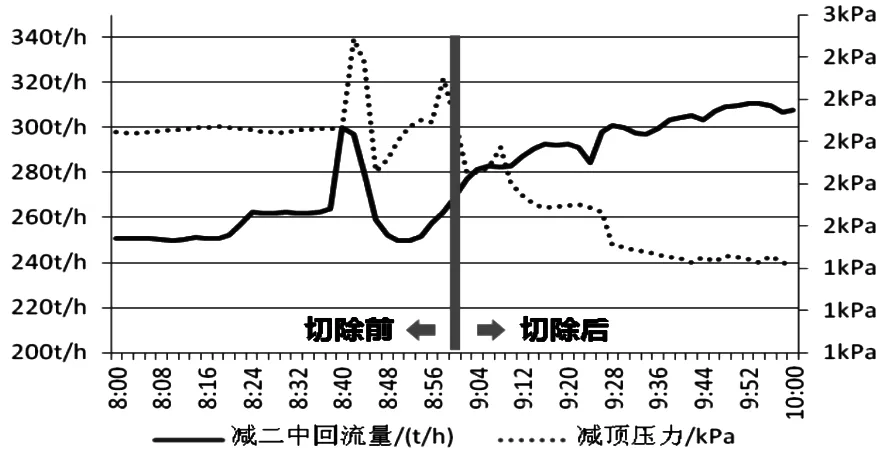

为进一步确定内漏的换热器,4月13日9:00将E1006AB切除,观察减二线颜色以及塔内工况的变化。如图5所示,实线为减二中回流量,虚线为减顶压力,在切除换热器前,再次尝试提高减二中流量,仍出现减顶压力随之升高的现象。当E1006AB切除后,再提高减二中流量,减顶压力开始逐渐下降,减压塔恢复至正常的操作调整反应。

图5 13日减二中流量与减顶压力变化趋势图

为对比E1006AB切除前后减二线颜色的变化,在切除前、切除后1小时、3小时、5小时和6小时依次对减二线进行采样,经对比可以看出,在切除三小时后,样品颜色出现较为明显的变化,附着在采样缸壁上的蜡油颜色由之前的黑色恢复为正常的黄绿色。

通过以上排查,基本确定4月12日凌晨减顶压力波动为E1006AB管束内漏、带水的原油随减二中返塔引起的。4月23日,E1006AB抽芯检修,管束试压后检查出泄漏的管子共计11根。对泄漏管子两头进行封堵处理后,进行管束回装,重新投用E1006AB换热器,并采购两组新管束,作为生产备用。

4 对策与下一步措施

(1)在原油大量带水时,若出现减压塔顶压力随侧线回流量增大而上升的反常现象,可第一时间判断减二中与脱前原油换热器发生内漏。

(2)在本次排查过程中,我们积攒了关于减压塔各侧线换热器内漏判断方法的宝贵经验,由于日常生产中减压蜡油的化验分析频次较低,且颜色较深,减压各侧线换热器内漏排查难度较大,今后在减压蜡油采样过程中要留意油品性质细微变化,如有颜色发黑等异常现象,及时开展排查。

(3)E1006AB自2005年投用至今已运行15年,期间从未进行更换。今后对于常减压装置原油换热流程中使用年限较长的换热器,要及时采购备芯,在发现换热器内漏时及时抽芯、更换管束,减少对生产的影响。

5 结语

本次减顶压力波动,在生产处理过程中,操作人员反应迅速,及时发现与减顶压力波动相关联的工艺参数,有针对性地进行调整,第一时间恢复减压塔操作,并捕捉到生产波动前后发生的一些细节,为后续分析判断提供了有力支持。在分析排查过程中,技术人员抓住了“影响减压塔顶压力因素”这一主要矛盾,抽丝剥茧进行逐条排除,最终找到最根本原因——原油-减二中换热器内漏。当装置出现生产波动时,各个参数之间存在相互关联、相互影响的情况,要找出最先发生变化的参数,理清思路,逐级分析,方能快速找到破解难题的办法。

——松江二中(集团)初级中学校歌