催化裂化装置催化剂铁中毒原因分析及对策

焦 峰 崔 苗 张新华 石朝华

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

某公司2#催化裂化装置于1997年10月建成投产,设计加工量为140×104t/a,进料组成按100%常压渣油进行,装置型式为同轴式,再生方式为单器单段逆流完全再生。2008年5月进行了FDFCC-Ⅲ工艺技术改造,同年6月25日开工运行。2009年初至2010年11月,因多次出现重油沉降器汽提段及待生立管穿孔,于2010年11月23日隔离了汽油提升管及副分馏塔等系统,装置恢复原同轴式催化裂化模式。

为提高装置运行效益,2012年1月起装置进料由全加氢蜡油改为加氢蜡油和常压闪蒸油,2015年1月起改为掺炼减压渣油,2015年10月再生器恢复3.5MPa蒸汽过热盘管以提高掺炼减压渣油能力。2017年11月对原汽油提升管及副沉降器改造,副提升管进料为加氢后催化柴油,2019年4月再生器恢复内取热汽包、增加3.5MPa蒸汽过热盘管、增加强化烧焦格栅及再生器北侧新增流化风环等改造,继续提高掺渣能力,副提升管停用,6月开工后,再生器出现铁中毒现象。

1 装置运行中的异常现象

1.1 再生器稀相密度上升,床层上移

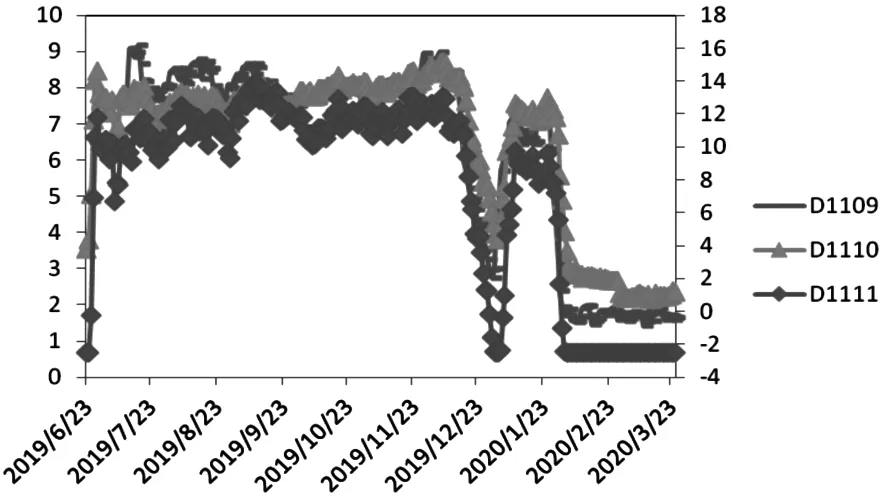

(D1109-再生器旋分器入口密度;D1110-再生器稀相中密度;D1111-再生器稀相下密度)图1 再生器密度变化

1.2 铁中毒再生器跑剂下再生器稀密相温差变小,铁中毒再生器跑剂消失后再生器稀密相温差变大

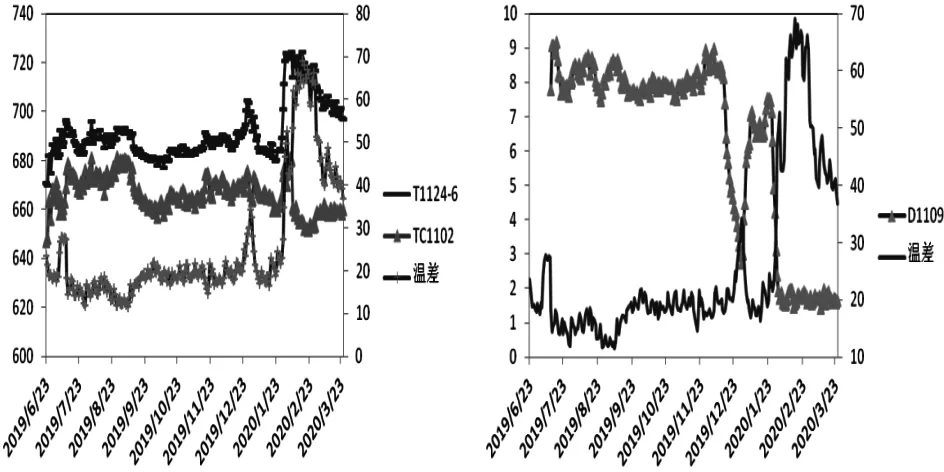

(T1124-6-再生器旋分器入口温度;TC1102-再生器密相温度)图2 再生器稀、密相温度与温差、再生器旋分器入口密度

再生器稀相、密相温度与稀密相温差、稀密相温差与再生器旋分入口密度变化见图2,可以看出2019年6月20日至12月22日稀相温度、密相温度总体变化不大,稀密相温差11.6℃-27.6℃,平均17.89℃,12月23日至2020月1月4日稀密相温差19.72-34.23℃,平均26.54℃,1月28日起稀密相温差开始上升至3月25日23.1℃-69.09℃,平均50.59℃,2月16日最高69.09℃;图2还可以看出,再生器旋分入口密度下降的同时稀密相温差上升,反过来,再生器旋分入口密度上升的同时稀密相温差下降。

再生器旋分入口密度降至正常值后,稀密相温差快速上升,与检修前装置就存在的稀密相温差大现象一致。

1.3 三旋废剂出现大颗粒

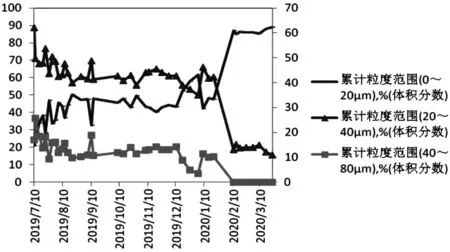

图3 三旋废剂粒度组成变化

三旋废剂粒度分析见图3,可以看出2019年6月20日至2020年1月20日,三旋废剂粒度分析中有40-80μm的大颗粒,3.41-25.73%,平均12.86%,2月10日起分析为0,说明再生器跑剂结束,与图1再生器旋分入口密度、稀相中下密度变化趋势一致。

图3中还可以看出12月17日、25日、2020年1月3日的分析中40-80μm的大颗粒明显下降,1月8日分析又开始上升,至2月10日分析为0,考虑到三旋废剂分析为每周一固定采样分析,剔除分析误差等因素,三旋废剂粒度中40-80μm的大颗粒短暂下降又上升至再次下降至正常值的变化趋势与图1再生器稀相密度变化趋势、图2稀密相温差变化趋势基本一致。

1.4 油浆密度降低、收率上升,汽油+液化气收率下降

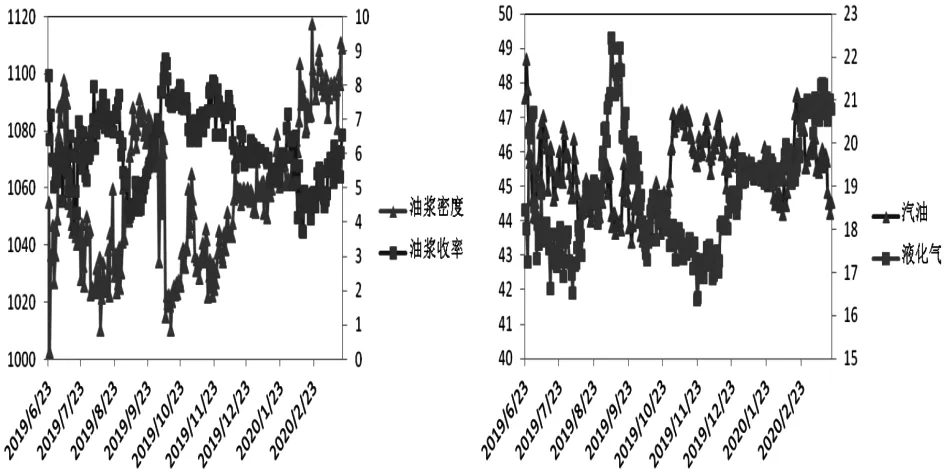

图4 油浆密度与收率、汽油收率与液化气收率

催化剂铁中毒前后油浆密度及收率、汽油、液化气收率变化见图4,催化剂铁中毒后铁在催化剂表面的富集比高达10-18,氧化铁和氧化钠、氧化硅一起能够生成低熔点的共熔物,封闭催化剂表面孔穴,不利于油分子向催化剂内孔扩散,引起催化剂裂化性能下降[4]。

图4可以看出,催化剂铁中毒期间油浆密度最低1002.4kg/m3,平均1049.5kg/m3,油浆收率最高8.77%,平均6.55%,催化剂铁中毒消失后,油浆密度平均1091.6kg/m3,油浆收率平均5.18%,铁中毒后汽油、液化气收率相比铁中毒消失后分别下降1.63%、2.56%,产品分布变差。

1.5 烟机非驱动端振动异常上升

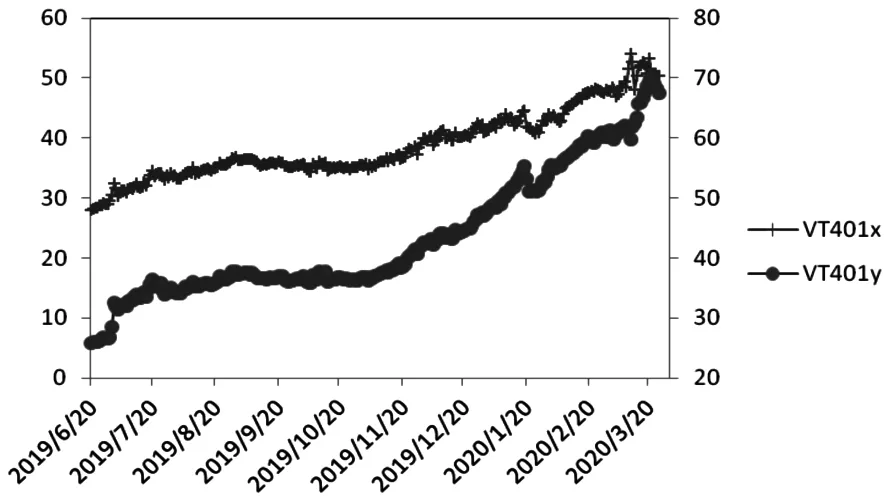

(VT401x-烟机非驱动端水平振动;VT401y-烟机非驱动端垂直振动)图5 烟机非驱动端水平振动、垂直振动

烟机非驱动端水平、垂直振动变化见图5,2019年6月30日烟机投用,8月28日进入发电状态,2020年1月20日退出发电状态,为分析原因,3月10日-12日缓慢切除烟机,期间多次调整烟机轮盘吹扫蒸汽用量,13日烟机恢复投用。

图5可以看出2019年11月20日起烟机非驱动端水平、垂直振动开始缓慢上升,分别由正常35.2μm、36.1μm升至最高53.99μm、70.09μm,虽多次调整,但振动值未有明显下降,初步判断为叶片磨损。

为保证混合料摊铺温度,SBS改性沥青混合料应采用大吨位自卸式卡车进行运输。另外,在运输时还应注意以下几项,包括装料前检查车厢是否漏油以及在运输时车厢上方加铺毛毡垫等。

2 催化剂铁中毒原因分析及对策

2019年6月开工后至今,整个过程分为4个阶段:①2019年6月20日至8月20日,共61天,催化剂为MAC+UPC;②为改善产品分布,8月20日起开始加注强化助剂FCA-100A,至12月9日,共110天,期间9月4日至18日短暂投用粗汽油做终止剂;③为降低催化剂单耗,进一步改善产品分布,12月10日起投用酸性水做终止剂,12月20日起CMT-C催化剂开始进入再生器,同时停用MAC、UPC、FCA-100A,至1月31日,共51天;④2月1日至3月20日,共50天。

2.1 进料及平衡剂性质分析

各阶段进料性质(平均值)见表1。铁在石油及其馏分中既能以悬浮无机物形式存在,又能以油溶性物质(如环烷酸、卟啉铁)的形式存在。铁一般呈环状分布在催化剂的表面,深度1-3μm,随使用周期的延长不断累积的铁仅在催化剂表面迁移,铁含量的增加只是增加铁在催化剂表面的沉积深度,并未渗透至催化剂内部,故其影响多止于表面[3]。

可以看出阶段一进料中铁含量最高17.1μg/g,随后逐渐下降,主要与装置开工阶段全厂加工高铁含量的中原油有关,这是造成催化剂铁中毒的直接原因。

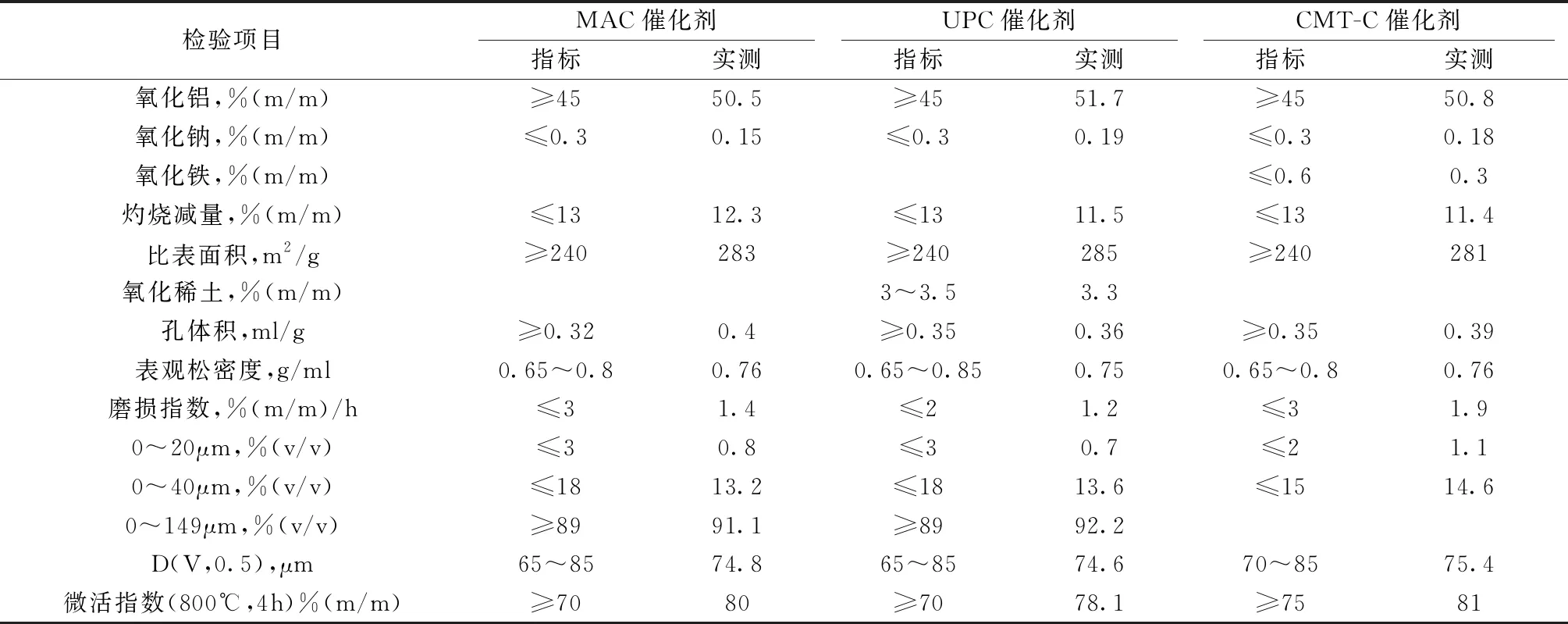

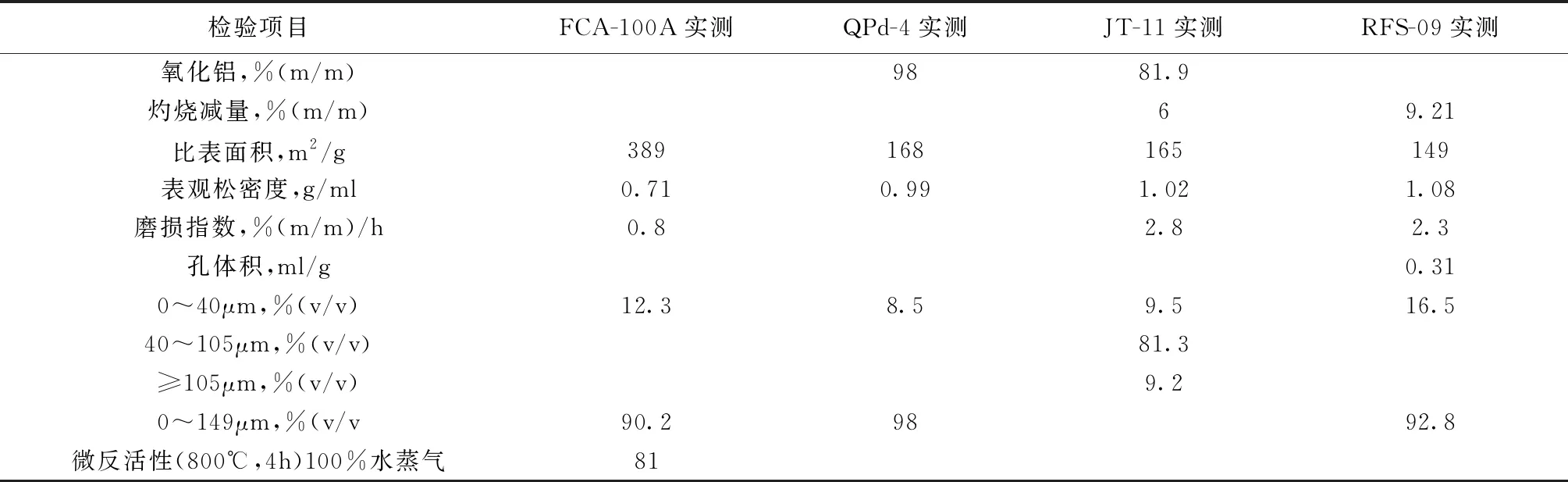

2.2 新鲜剂及助剂分析

装置在用催化剂主剂、助剂主要指标见表2、表3,2019年6月20日-12月20日期间,共加注主催化剂两种,MAC、UPC,助剂包括强化助剂FCA-100A、助燃剂QPd-4、脱销剂JT-11、硫转移助剂RFS-09,12月20日起加注主催化剂CMT-C,停用MAC、UPC、强化助剂FCA-100A。

表中可以看出,各种主催化剂、助剂磨损指数差别较大,再生器流化过程中破损产生的细粉[5],加上催化剂铁中毒,平衡剂铁含量高造成再生器跑剂的同时,铁与催化剂成分中的硅和钠发生化学反应,生成低熔点的共熔相物质,部分催化剂"细粉"粘附、冲刷烟机叶片,导致烟机振动值异常上升[6]。

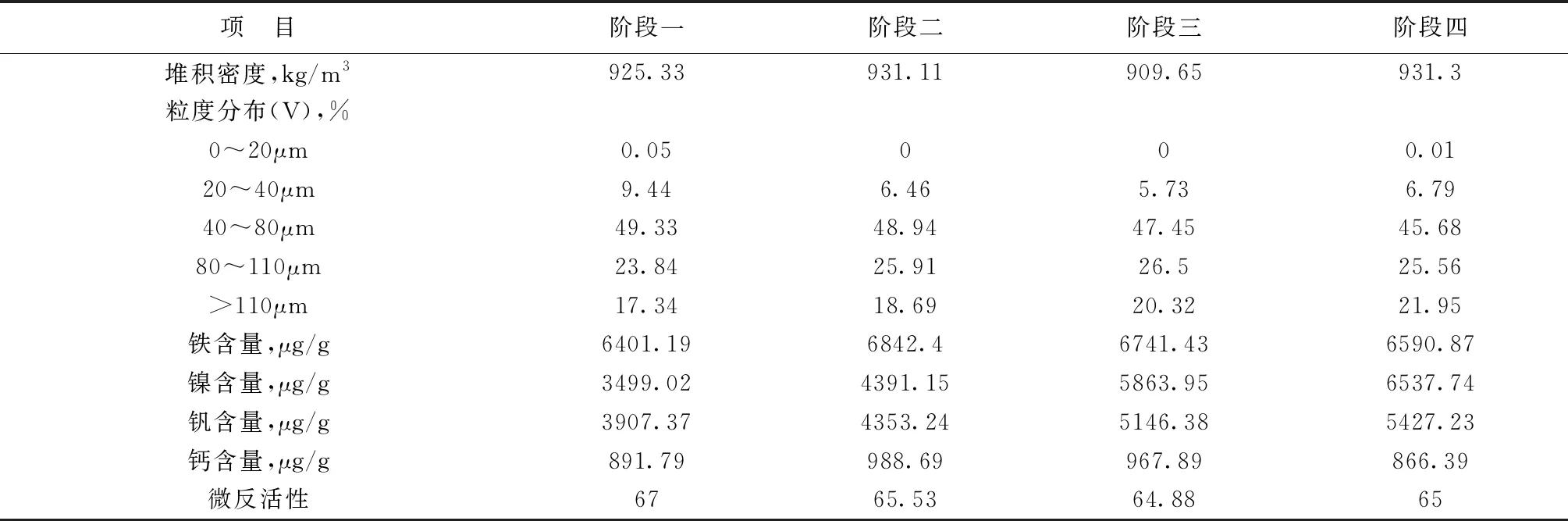

2.3 平衡剂性质分析

各阶段平衡剂主要指标平均值见表4,平衡剂、三旋废剂电镜照片见图6。

表1 各阶段进料性质分析

表2 催化剂主要指标

表3 助剂主要指标

表4 各阶段平衡剂分析

铁对催化剂的污染主要体现在它会降低催化剂的熔点,造成催化剂孔道坍塌、颗粒间粘结和积聚、流化性质变差、堆积密度下降等物理性质的劣化,引起活性降低,裂化性能下降,导致催化剂永久性中毒[3]。

催化剂铁中毒后,有机铁沉积在催化剂颗粒外表面后会形成1-3μm的壳状堆积层,从而导致平衡剂堆积密度下降、再生器床层膨胀[1],表4可以看出各阶段平衡剂堆积密度平均值均小于950kg/m3,相比装置正常情况下平衡剂堆积密度1020-1060kg/m3存在明显下降;各阶段平衡剂铁含量平均值呈逐渐上升趋势,3月10日平衡剂铁含量开始下降,3月24日分析已降至5394.4μg/g,这与加注抗铁CMT-C催化剂密切相关,结合再生器床层密度变化,说明CMT-C催化剂进入系统后,催化剂的抗铁污染能力显著提升[2]。

从SEM电镜形貌分析看,平衡剂表面瘤状凸起严重,催化剂颗粒颜色发红且存在粘连,铁中毒症状明显。

2.4 操作条件

图6 平衡剂、三旋废剂电镜照片

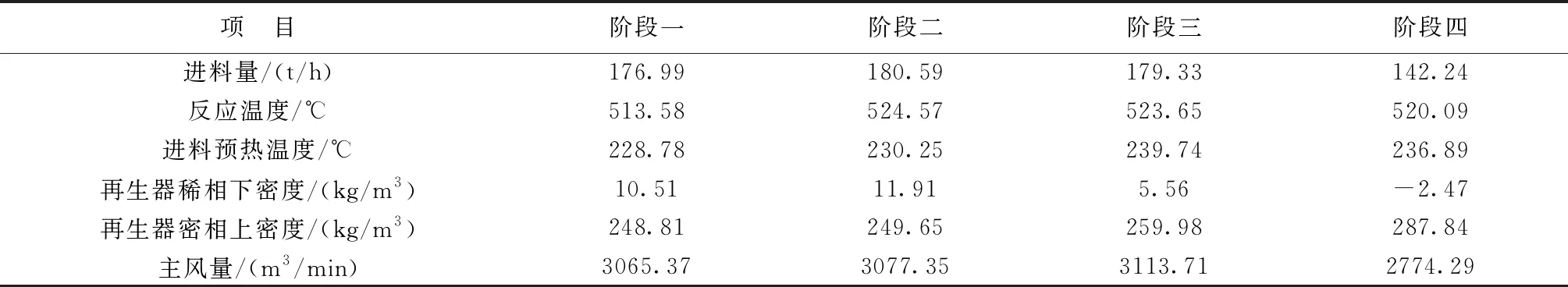

表5 各阶段主要操作参数

各阶段主要操作参数平均值见表5,结合图1、图2,其他主要操作参数变化不大,整体操作平稳,阶段四因市场原因被迫全厂降低加工量导致进料量降低,但在进料量降低前由于抗铁CMT-C催化剂的使用,催化剂铁中毒已明显缓解,再生器稀相下密度、密相上密度相比之前变化较大。

3 结论

(1)催化剂铁中毒后,再生器床层上移,旋分器入口密度上升,造成跑剂,再生器稀密相温差变小、产品分布变差油浆收率上升、烟机振动值上升等现象,铁中毒现象消失后,再生器床层各密度恢复正常,稀密相温差增大、产品分布改善。

(2)CMT-C催化剂具有良好的抗铁污染性能,可有效解决催化剂铁中毒带来的各项问题,改善产品分布。

(3)催化剂加注的种类过多,尤其是主催化剂,在铁中毒环境下会造成装置平稳运行难度加大。

(4)加强原料管理,原料中铁含量高时,应适当加快抗铁催化剂置换。