SQ3X 型切丝机铜排链自动拆装设备的设计

杨光露,鲁中甫,魏新峰*,张新锋,王广胜,周 坤

1. 河南中烟工业有限责任公司南阳卷烟厂,河南省南阳市宛城区新华东路 473000

2. 郑州轻工业大学机电工程学院,郑州市金水区东风路5 号 450002

SQ3X 型切丝机由铜排链输送装置、切割装置、驱动装置等部分构成,主要应用于国内1 500~14 000 kg/h 制丝生产线,经过处理的片烟、烟梗由铜排链输送至切割装置,切割成符合制丝工艺规范要求的叶丝和梗丝[1-2]。由于铜排链长期运转容易造成链条磨损,导致切丝宽度不均匀、上下铜排链跑偏、保险销被切断等问题[3]。此外,生产环境中存在的灰尘、烟油和水汽污染,容易使铜排链上积累烟垢,严重时会造成设备故障停机,因此需要定期对铜排链进行拆卸和安装,并清洗铜排链上的烟垢。目前卷烟企业大多采用人工完成铜排链的拆装,劳动强度大、耗时长,且人工敲击销轴的力度和方向难以控制,容易使销轴受力偏斜,甚至造成排链节变形[4],增加了维修和更换备件费用。针对铜排链磨损和清洁问题,戴宇昕[5]设计了一套铜排链水雾润滑施加装置,解决了铜排链与耐磨板磨损严重问题,延长了铜排链使用寿命;鲁中甫[6]设计了铜排链自动润滑装置,减少了设备停机维修时间和故障发生率;韦斌[7]通过改变铜排链托条材料,降低了磨损程度。但上述改进仍未能彻底解决铜排链拆装费力耗时等问题。为此,基于SQ3X 型切丝机设计了一种铜排链自动拆装设备,以期提高铜排链拆装效率,减少设备停机时间和故障发生率。

1 系统设计

1.1 结构组成

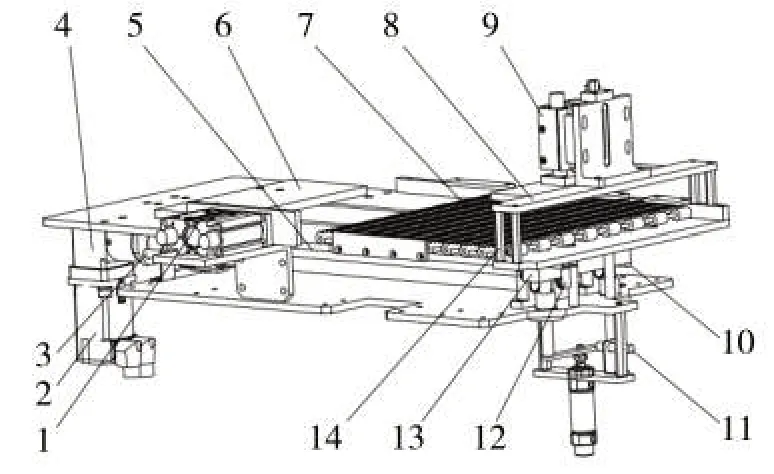

根据切丝机排链节结构参数(排链节长407 mm,销轴孔距33 mm,销轴尺寸φ6 mm×380 mm)及排链节拆装功能要求,设计的铜排链自动拆装设备主要由机架、排链输送机构、排链节定心机构、销轴拆装机构、销轴抱紧拖拽机构、工控屏支撑装置等部分组成,见图1。其中,机架采用全铝型材设计,具有强度高、承载能力大、防腐蚀等优点;排链节定心机构是整个设备的核心,排链输送机构与排链节定心机构协作,可实现拆装过程中排链节的精确定位;销轴拆装机构与销轴抱紧拖拽机构协作,完成销轴的拆卸与安装;通过工控屏对设备参数进行调整并实时监测数据。

1.1.1 排链输送与定心机构

排链输送与定心机构由排链节定位开关、输送伺服电机、丝杠、推板等组成,见图2。排链由气缸定位后,伺服电机经减速机减速,并将动力经丝杠传递给推板[8],推板推动排链节向前移动;当限位开关检测到排链节到位后,定心机构开始工作,排链节每次向前移动的距离为排链节销轴孔间的孔距[9]。定心机构由两组气缸提供动力,排链节到位后上顶气缸推动V 型槽向上运动,下压气缸推动V 型压板向下运动,在V 型槽和V 型压板的共同作用下实现排链节的精确定位。在此过程中,采用气缸驱动方式,可有效避免位置偏差对排链节造成损坏。

图1 铜排链自动拆装设备结构图Fig.1 Structure of automatic disassembling and assembling device for compression bands

图2 排链输送与定心机构结构图Fig.2 Structure of compression band conveying and centering mechanism

分析发现,定位过程以及铜排链拆装过程都是圆周运动与直线运动之间的转换。其中,丝杠基本参数为有效直径18 mm,螺距4 mm,螺纹升角4°3″。圆周运动与直线运动之间的速度转换公式为:

化简可得:

式中:V 为直线运动速度,mm/s;d 为丝杠有效直径,mm;n 为电机转速,r/min;a 为丝杠螺纹升角,(°)。

根据现场测试结果,优化后丝杆螺距与丝杠的速比为15∶1,进而可确认减速机减速比为15∶1,由此调整压力阀使气动部件的工作压力在0.4 MPa左右。

1.1.2 销轴拆装机构

销轴拆装机构由销轴拆装伺服电机、导向槽、销轴拆卸顶针、销轴安装顶针等组成,见图3。在拆装过程中,当排链节输送到位后,伺服电机经减速机减速,并将动力经丝杠传递给销轴安装顶针或销轴拆卸顶针,销轴在导向槽和喇叭口的共同作用下将销轴装入排链节,提高了销轴拆装效率。

图3 销轴拆装机构结构图Fig.3 Structure of pin shaft disassembling and assembling mechanism

1.1.3 销轴抱紧拖拽机构

销轴抱紧拖拽机构由销轴收集箱、V 型压板、抱紧开关、抱紧拖拽伺服电机等组成,见图4。销轴抱紧拖拽机构与销轴拆装机构协作完成对销轴的自动拆卸,当销轴拆装机构到位后,抱紧气缸动作,气缸推动V 型压板抱紧被顶出的销轴,伺服电机经减速机减速,并将动力经丝杠传递给抱紧气缸将销轴从排链节中拽出。销轴的抱紧动力由气缸提供,通过V 型压板抱紧销轴,可以避免偏心或拖拽过程中对销轴产生影响。

1.1.4 工控屏支撑装置

工控屏支撑装置由支架水平墙座、90°转角、8°倾角箱座、工控屏箱体等组成,见图5。根据使用需求,支架水平墙座和8°倾角箱座可以在0°~320°之间水平旋转,由此实现工控屏在水平方向转动以及8°倾角箱座向后倾斜功能。

1.2 电气控制系统

1.2.1 控制方案

电气控制系统主要由西门子S7-1500 PLC 单元、施耐德LEXM32M 伺服驱动单元以及Vijeo Designer Basic 上位机等组成,见图6。其中,上位机与PLC 通过PROFINET 总线进行实时通讯,完成对所有单元的控制操作指令[10];PLC 通过PROFIBUS-DP 总线控制3 台伺服驱动器,可对驱动器速度、位置、状态等参数进行读写;驱动器单元与各执行机构相连接,实现铜排链的自动拆装。在生产中,通过PLC 控制伺服电机,可实现铜排链输送、销轴拆装、排链节定心、销轴抱紧拖拽4 大机构的协同动作;通过上位机的工控屏,设置运行参数并实时监测系统数据,当设备出现故障时系统发送报警并显示故障信号。

图4 销轴抱紧拖拽机构结构图Fig.4 Structure of pin shaft clamping and drawing mechanism

图5 工控屏支撑装置结构图Fig.5 Structure of touch screen supporting device

图6 电气控制系统整体框图Fig.6 Overall block diagram of electrical control system

1.2.2 控制流程

控制系统采用西门子TIA Portal V15 软件进行程序编程,控制流程见图7。在生产中首先对系统进行初始化,通过工控屏选择销轴拆卸或安装模式。其中,销轴拆卸过程为:排链输送机构将铜排链输送到位后,排链节定心机构运行使排链节精确定位,销轴拆装机构运行将销轴孔中的销轴顶出,销轴抱紧拖拽机构将销轴抱紧拽出后放入销轴收集箱中,完成销轴拆卸。销轴安装过程为:排链输送机构将铜排链输送到位后,排链节定心机构运行使排链节精确定位,销轴拆装机构运行将销轴顶入排链销轴孔内,完成销轴安装工作。

图7 控制流程图Fig.7 Control flow chart

1.3 工控屏界面

工控屏界面采用施耐德Vijeo Designer 软件进行设计,主界面包括电机状态、I/O 状态、手动操作、参数设置、校准设置、报警记录和系统设置等,见图8。通过该界面可以对系统进行控制和当前状态显示,并对设备的运行模式、操作权限等其他功能进行选择和访问。

图8 工控屏主操作界面Fig.8 The main operating interface of touch screen

2 应用效果

2.1 试验设计

设备:SQ3X 型烟草切丝机铜排链,共40 组(由河南中烟工业有限责任公司南阳卷烟厂提供);排链节销轴自动拆装设备1 台(河南省新之林机电设备有限公司)。

测试方法:选取40 组使用寿命均为1 200 h 左右且磨损量小于2.5 mm 的铜排链,采用人工和自动拆装设备分别对40 组铜排链进行拆装,重复测试3 次,记录拆卸、安装耗时以及排链节损坏数量,取平均值。

2.2 数据分析

由表1 可见,在拆装过程中,采用人工拆装铜排链平均耗时2.82 min/组,自动拆装设备为0.665 min/组,节省时间2.155 min/组;40 组铜排链中人工拆卸共损坏排链节2 个,自动拆装设备损坏数量为0。改进后设备运行稳定,无故障停机现象发生,有效提高了工作效率。

表1 人工与自动拆装设备测试结果对比Tab.1 Comparison of test results between manual and automatic disassembling and assembling devices

3 结论

设计了一种SQ3X 型切丝机铜排链自动拆装设备,实现了铜排链的精确定位以及销轴的自动拆卸和安装,并可对设备进行实时控制及在线监测。以40 组SQ3X 型切丝机铜排链为对象进行测试,结果表明:与人工拆卸方式相比,改进后拆装铜排链耗时减少2.155 min/组,拆卸损坏排链节数量由2 个减少为0,避免了拆装对排链节和销轴造成损伤,排链节和销轴在除锈和去污后可重复使用,提高了工作效率,降低了切丝机运维成本。