温度与甘油对烟草颗粒热解及释烟特性的影响

曹 芸,王 鹏,鲍 穗,周 顺,2,王孝峰,张亚平,2,张晓宇,项 磊*,李延岩,王成虎,邢伟义

1. 安徽中烟工业有限责任公司 烟草行业燃烧热解研究重点实验室,合肥市高新区天达路9 号 230088

2. 安徽中烟工业有限责任公司 烟草化学安徽省重点实验室,合肥市高新区天达路9 号 230088

3. 中国科学技术大学 火灾科学国家重点实验室,合肥市蜀山区金寨路96 号 230026

加热不燃烧烟草制品,因烟草受热温度低不发生燃烧,烟气中有害成分大幅降低[1-4]。烟草物料为加热不燃烧卷烟提供烟气烟碱与香味成分,直接影响烟气感官质量。常用的加热不燃烧烟草物料主要是再造烟叶,加热不燃烧卷烟用再造烟叶是对烟梗等纤维进行处理,并负载一定量雾化剂与助剂后形成的一种多孔疏松状烟草物料,依据制备方法大体可分为造纸法、稠浆法、干法以及辊压法[5]。目前已有大量文献研究了加热不燃烧再造烟叶的热物特性[6-9]以及烟气释放规律[10-14]。烟草颗粒是将烟草原料粉碎成粉末,与雾化剂和其他添加剂共混形成湿料,经一定孔径的网筛挤出后形成的颗粒状烟草物料。与再造烟叶制备的烟草物料相比,烟草颗粒采用全烟草配方,造粒过程中无外纤引入,有利于改善卷烟感官质量。此外,颗粒分散性好,堆积均匀,加热过程中传热传质效率高,在加热不燃烧卷烟产品中具有可以预见的很大的应用价值。但目前鲜有对颗粒状烟草物料低温加热状态下热解,特别是烟气释放特性的研究报道。因此,采用湿法造粒技术制备烟草颗粒,利用热重和锥型量热仪,考察了加热温度与甘油添加量对烟草颗粒烟气释放特性的影响规律,旨在为加热不燃烧烟草制品设计开发提供参考。

1 材料与方法

1.1 材料和仪器

配方烟丝(由安徽中烟工业有限责任公司技术中心提供)、甘油(AR,国药集团化学试剂有限公司,≥99.0%)、蒸馏水。

P1-6 型高剪切湿法制粒机(德国Diosna 公司);Extruder-20 型可变密度挤出机(英国Caleva 公司);MBS-250 系统滚圆机(英国Caleva 公司);TAQ5000 热重分析仪(美国TA 仪器公司);锥型量热仪(英国FTT 公司);TC 3000E 型导热系数测试仪(西安夏溪电子科技有限公司);筛网(10、20、50、65、80 和100 目,筛孔直径依次为2.000、0.830、0.300、0.230、0.180 和0.150 mm)。

1.2 方法

1.2.1 样品制备

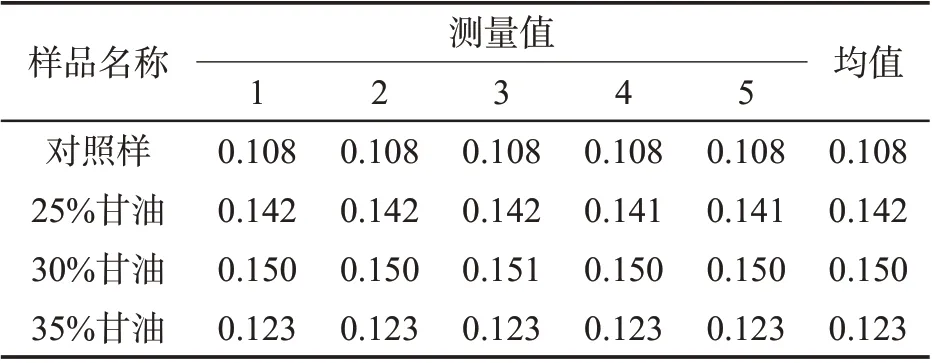

将配方烟丝于50 ℃烘箱中干燥4 h,粉碎过100 目筛网备用。按照烟粉∶甘油=3∶1 质量比搅拌均匀后取出物料,置于可变密度挤出机均匀挤出,以500 r/min 的转速在滚圆机上滚圆,得到最终样品。用同样方法制备甘油含量(质量分数)为30%和35%的烟草颗粒样品。用25 g 蒸馏水替换25 g甘油,制备不含甘油样品,作为对照样。不同甘油含量的烟草颗粒样品见表1。

表1 不同甘油含量的烟草颗粒样品Tab.1 Samples of tobacco particles with different contents of glycerol

1.2.2 烟草颗粒粒径表征

将100 g 烟草颗粒依次通过10、20、50、65 和80目筛网,称量各筛网中烟草颗粒质量,计算各筛网中颗粒质量百分比,以众数径(颗粒出现频率最多的分级对应的粒径)代表颗粒整体平均粒径。重复筛分3 次,取平均值作为最终测试结果。

1.2.3 烟草颗粒导热性表征

利用瞬态热线法测量烟草颗粒导热系数[15]。将烟草颗粒均匀铺覆于热传感器上,在1 V、300 K测试条件下对样品进行测试,数据采集时间为5 s。重复测试5 次,取平均值作为最终测试结果。

1.2.4 热重测定方法

用坩埚称取(30±1)mg 烟草颗粒,在空气氛围下,以20 ℃/min 的升温速率从40 ℃升温至600 ℃保持1 min 后停止加热,载气流速为60 mL/min,测得热重-微分热重曲线。

1.2.5 锥型量热仪测试方法

锥型量热仪在测试时参照ISO 5660 标准程序,利用烟气透过激光束对光强的减弱程度计算烟气释放速率与累积释烟总量,利用红外CO、CO2检测器检测CO 与CO2生成速率和生成量,测试完成后经软件转换可直接得到数据,再利用Origin作图软件进行数据处理。

将(20±1)g 烟草颗粒均匀铺满在100×100 mm2铝箔中,水平放置于样品台上。

(1)以30%甘油含量烟草颗粒为试验样品,分别在8.6 kW/m2(400 ℃)、7.3 kW/m2(380 ℃)、6.1 kW/m2(350 ℃)、5.6 kW/m2(300 ℃)辐射热通量下进行烟气释放特性测试。

(2)固定测试功率为6.1 kW/m2,测试不同甘油含量烟草颗粒释烟特性。

2 结果与讨论

2.1 烟草颗粒热失重

由TG 曲线和DTG 曲线(图1)可以看出,在空气氛围下,对照样品存在4 个主要失重阶段:①50~140 ℃为第1 失重阶段,样品失重速率较小,失重曲线变化平缓,该过程主要是样品中自由水的挥发[6]。②加热至220 ℃,失重速率增大,烟草材料中易挥发小分子释出[16]。③烟草颗粒在220~403 ℃快速失重,挥发性物质进一步释放,并且生物大分子的主链发生有氧裂解而生成焦炭[17],并在322 ℃时失重速率达到最大,为8.077%·min-1。由表2 可以看出,该阶段失重比例达到42.28%,为样品的主要失重阶段。④升温至403 ℃以上时,烟草颗粒主要发生焦炭的燃烧[18],反应结束后热解残留物占比为16.4%。

图1 不同甘油含量烟草颗粒TG(A)和DTG(B)曲线Fig.1 TG(A)and DTG(B)curves of tobacco particles with different contents of glycerol

DTG 曲线(图1B)显示,不同甘油添加量的烟草颗粒失重过程基本一致,主要表现为:①与对照样品相比,添加甘油后烟草颗粒第1 失重过程基本维持不变。②140~315 ℃温度区间失重速率急剧增大,且随甘油添加量增加呈上升趋势,失重比例达到50%以上(表2),为样品主要失重阶段[11],相较于对照样品主要失重温区(220~403 ℃)而言,添加甘油后烟草颗粒主要失重温区向低温方向移动。③320~370 ℃失重速率减小,较对照样而言,该阶段烟草颗粒失重比例显著减小,且随甘油添加量增加呈减小趋势。继续升温,DTG 曲线在416 ℃处出峰,且质量损失速率与甘油添加量无关,可能是由于甘油与烟草中的酸类物质发生反应,生成的产物进一步挥发分解[19]。④在焦炭燃烧阶段,甘油的添加使其失重过程发生不同程度延迟。

表2 烟草颗粒各阶段失重比例与固体残留量Tab.2 Percentage of mass loss and solid residue of tobacco particles at different stages (%)

2.2 烟草颗粒释烟特性

2.2.1 温度对释烟特性的影响

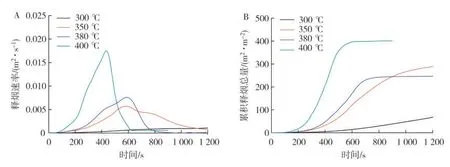

结合导热系数测定结果(表3),选取30%甘油含量烟草颗粒作为试验样本。图2 为不同温度下释烟速率与单位面积烟草颗粒累积释烟总量随时间变化曲线,从图中可以看出:①在300 ℃条件下烟气释放缓慢,释烟速率与累积释烟总量均呈平缓增加趋势。②升温至350 ℃,释烟速率增大,起始释烟时间缩短,在582 s 释烟速率达到峰值,为5.680×10-3m2/s,加热后期释烟速率曲线变化平稳,累积释烟总量显著增加,在1 200 s 时达到288.423m2/m2;③380 ℃加热条件下,起始释烟时间进一步缩短,释烟速率进一步增大,800 s 后基本无烟气释放,相对于350 ℃,释烟时间缩短近400 s。④400 ℃时,释烟速率显著增加,持续释烟时间明显缩短,烟草颗粒最终被引燃,灰分由黑色变成灰白色。由图2B 可知,随温度升高烟草颗粒达到最大释烟量时间缩短,累积释烟总量增大,在380 ℃时累积释烟总量降低,而400 ℃曲线高于380 ℃是由于温度过高,样品发生燃烧,造成累积释烟总量增加。

表3 烟草颗粒导热系数Tab.3 Thermal conductivity of tobacco particles[W(m·k)-1]

由此说明,升高温度有利于提高释烟速率,增加累积释烟总量,但缩短了烟气释放时长,进而影响加热不燃烧烟草制品抽吸稳定性,且温度过高将会引发甘油与烟草材料发生反应以及裂解[19-20],继而影响累积释烟总量。图3 为样品加热完成后图像,从图3 可知,温度过高将引燃烟草颗粒。

图4 是不同温度下CO 与CO2释放速率曲线。随温度的升高,CO 与CO2释放速率增大,且整体释放规律与烟气释放规律一致。400 ℃加热温度下,800 s 后CO 与CO2释放速率再次增大,这主要是因为烟草颗粒发生了燃烧。

图2 不同温度下烟草颗粒释烟速率(A)与累计释烟总量(B)曲线图Fig.2 Smoke release rate(A)and total smoke release(B)of tobacco particles at different temperatures

图3 不同温度下烟草颗粒加热完成后图像Fig.3 Pictures of tobacco particles after heating at different temperatures

图4 不同温度下CO(A)与CO2(B)释放速率随时间变化曲线Fig.4 CO(A)and CO2(B)release rates with time at different temperatures

2.2.2 甘油添加量对烟气释放特性的影响

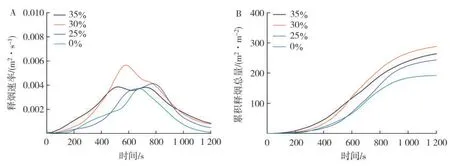

图5 为350 ℃温度下,不同甘油含量的烟草颗粒释烟速率与累积释烟总量随时间变化曲线图。从图中可以看出,对照样品释烟速率随加热时间延长逐渐增加,且565 s 后增加趋势加快,在681 s达到峰值3.715×10-3m2/s。这可能是加热初期烟草颗粒中的自由水与小分子挥发物释放,随着热量不断传递,烟草材料中挥发性物质以及热解小分子产物挥发,进一步提高了释烟速率。

添加甘油后,释烟速率曲线分化出两个释烟峰。第1 释烟阶段(0~600 s),释烟速率随甘油添加量增加呈上升趋势,达到释烟速率峰值时间缩短,累积释烟总量增加,这是由于加热初期,烟草颗粒以甘油挥发释烟为主。值得注意的是,第1阶段最大释烟速率依次为30%甘油>35%甘油>25%甘油,结合表3 导热系数测试结果,这可能是由于30%甘油含量的烟草颗粒导热性最好,在相同时间下传热更快,使烟草颗粒释烟速率增大,即释烟速率不仅与甘油含量有关,也受材料导热性能影响。加热至600~900 s,烟草颗粒进入第2 释烟阶段,此时烟草材料中挥发性物质进一步释出,从图中可以看出,25%甘油含量的样品释烟峰最为明显,35%甘油含量样品次之,30%甘油含量样品最不明显,这可能是由于样品导热性好,烟草颗粒的释烟物质挥发提前发生所致。加热末期(900~1 200 s),烟草颗粒中大部分释烟物质已完成挥发,释烟速率逐渐减小,且该阶段释烟速率整体上与甘油含量呈正比,可能是加热后期颗粒内部孔道中残留吸附的甘油进一步挥发引起的。

图5 不同甘油含量样品的释烟速率(A)与单位面积累积释烟总量(B)曲线图Fig.5 Smoke release rate(A)and total smoke release(B)curves of samples with different contents of glycerol

表4 为颗粒粒径测试结果,从表中可知粒径主要分布在0.300~0.830 mm 之间,随甘油含量增加,0.830~2.000 mm 粒径区间颗粒含量增加,结合累积释烟总量曲线(图5B)可以发现,600 s 后35%甘油含量的样品累积释烟总量较30%样品低,这可能是因为甘油含量过多时,大粒径颗粒增加,且颗粒经挤出后表面紧实度增大,使孔道中甘油挥发不完全,颗粒累积释烟总量降低。

表4 烟草颗粒粒径分布Tab.4 Size distribution of tobacco particles

由上可知,甘油的添加有利于烟气平稳释放,提高累积释烟总量,且随添加量增加,起始释烟速率增大,累积释烟总量不断提高,但添加量过多(35%)可能会提高颗粒表面紧实度,降低累积释烟总量;导热性提高,加速了热量向烟草颗粒内部传递,一定程度上提高了释烟速率。

图6 为不同甘油含量的烟草颗粒CO 与CO2释放速率随时间变化曲线。由图6 和表5 可知,对照样品约在360 s 开始释放CO,随后释放速率逐渐增大,在700 s 左右达到峰值1.003×10-3g/s,CO 总释放量为22.210 mg/g。添加25%甘油后,CO 释放量降低到8.697 mg/g,释放速率降低到4.791×10-4g/s,且在580 s 和780 s 处出现了两个释放峰。甘油含量增加至30%时,580 s 处释放峰峰值超过780 s 处释放峰峰值,且释放峰位置整体发生前移。当甘油含量达到35%时,CO 的释放趋于在第一阶段集中释放。对照样品释放的CO显然来源于烟草本身,添加甘油后,CO 释放速率曲线分化出两个峰,可能是甘油和烟草-甘油反应形成的新物质发生热分解产生[19-20],且CO2的释放规律与CO 基本一致。

图6 不同甘油含量样品CO(A)与CO2(B)释放速率随时间变化曲线Fig.6 CO(A)and CO2(B)release rates of samples with different contents of glycerol

表5 不同甘油含量样品CO与CO2总释放量以及起始释放时间Tab.5 Total releases and initial release time of CO and CO2 from samples with different contents of glycerol

3 结论

①添加甘油后,烟草颗粒主要失重温区提前至140 ~315 ℃,且失重速率随添加量增加逐渐增大,低温下失重比例超过50%。②随着温度的升高,释烟速率逐渐增大,起始释烟时间前移,持续释烟时间缩短,累积释烟总量先增大后降低,在400 ℃加热条件下烟草颗粒发生燃烧;CO 与CO2释放量随温度升高大幅增加,且两者整体释放规律与烟气释放规律一致。③350 ℃加热条件下,随甘油添加量增加,起始释烟速率增大,累积释烟总量增加,且导热性最好的样品具有最大释烟速率,但添加量过多(35%)可能会影响烟粉之间黏接紧实性,使得累积释烟总量降低。④添加甘油后,CO 与CO2释放速率和释放总量均明显降低。