气力式圆筒筛膜杂分离机改进设计与试验

彭强吉 李成松 康建明 史高昆 张 恒

(1.石河子大学机械电气工程学院, 石河子 832003; 2.山东省农业机械科学研究院, 济南 250100;3.西南大学工程技术学院, 重庆 400715)

0 引言

地膜覆盖栽培技术给农业生产带来了巨大的经济效益,但也造成了农田生态环境的严重污染[1-3]。2020年中央一号文件明确提出,发展生态循环农业,加强农膜污染治理,推进生态环境建设[4]。针对残膜回收问题,国内院校及相关企业研制了弹齿式[5]、网链式[6]、搂膜式[7]、耙齿式[8]、随动式[9]、滚筒式[10]、集条式[11]等农田残膜回收机械,残膜机械化回收已取得初步成效。但是机械化回收的残膜破损严重,残膜中混合着大量秸秆、土壤等杂质,难以利用,目前以堆放、掩埋和焚烧形式处理为主。残膜属于聚乙烯材料,可加工塑料颗粒。我国每年进口废旧塑料200万t以上,均用来加工塑料颗粒[12]。大量的残膜因含杂率高而被焚烧,造成农田二次污染与资源浪费。回收后残膜筛分技术与装备是保证残膜机械回收与再利用的重要环节,是解决农田残膜污染和实现残膜再利用的关键。

残膜与土壤、棉秆的筛分属于农业物料的清选范畴,但又与传统农业物料(水稻、玉米)的清选不尽相同,残膜、土壤、棉秆3种物料相互粘连,形态各异,与传统筛分对象的机械物理特性和空气动力学特性有极大的差别。近年来,国内相关学者对膜杂混合物分离性能进行了深入研究,文献[13-17]对废旧地膜与杂质风选装置、土壤残膜分离平台、机采籽棉残膜分离装置、废旧塑料无水清洁装置、塑料分选试验台等分离设备进行了理论仿真分析及试验验证,得出了一些有益的结论。但前期试验发现,由于气流分布不均匀与杂质通过性差,存在筛分性能波动大的问题。

本文以现有气力式圆筒筛膜杂分离机为基础,以棉田机收膜杂混合物为试验材料,通过增设运移装置、重置圆筒筛筛孔排布与大小,改进气力式圆筒筛膜杂分离机结构。通过试验分析各因素对分离性能的影响,采用回归分析和响应面分析,对改进后膜杂分离机进行参数优化,得到最佳工作参数,为进一步提高膜杂分离性能提供技术和理论基础。

1 整机结构与工作原理

1.1 整机结构

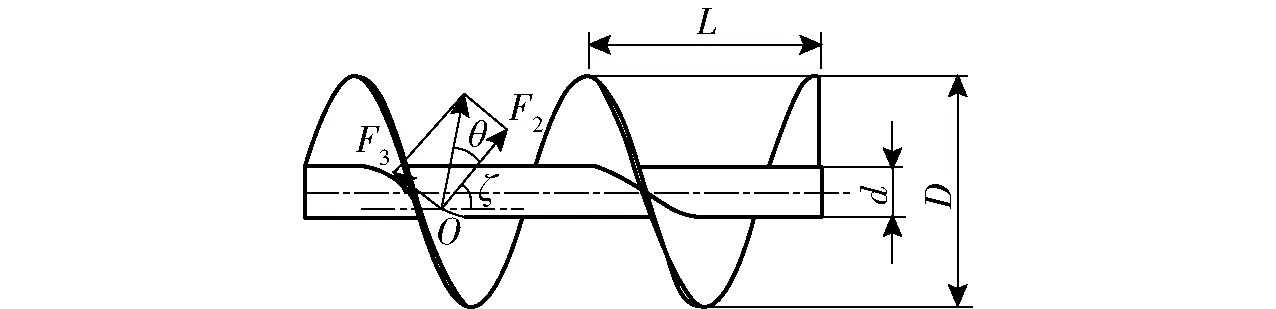

改进后的气力式圆筒筛膜杂分离机结构如图1所示,主要由风机系统、进风管、伸缩架、加料口、密封罩、集膜箱、圆筒筛、运移装置、机架、触屏显示器、控制系统、异步电动机等组成。其中,增设的运移装置主要由传动轴、U型护板、螺旋输送器叶片、端部固定板、电机、电机固定板、轴承等组成。圆筒筛内壁固定连接有螺旋叶片。

1.2 工作原理

作业时,控制器调节风机转速实现气流大小调节,异步电动机调节圆筒筛转速。预处理后的膜杂混合物通过加料口喂入分离机,在圆筒筛转动与气流吹送复合作用下,膜杂混合物处于打散爆泻状态,随着内螺旋叶片向后运移。在此过程中,膜杂混合物在气流场、翻转离心力场及重力场的作用下逐渐出现分层沉降,密度较小、悬浮速度低的残膜被吹向圆筒筛末端的集膜箱;密度大、悬浮速度高的碎土块、棉秆等杂质由圆筒筛筛孔惯性甩出。为保证运移过程中杂质被顺利甩出,圆筒筛筛孔沿筛分方向由大到小排布;筛孔分离出的杂质经运移装置运移到前端出料口,运移装置与密封罩构成的空间保证气流分布均匀。

2 关键部件设计与参数确定

2.1 物料特性测定

以机械回收后的膜杂混合物为试验材料,人工分捡出混合物料中各种成分,依据市场上现有剪切式破碎机破碎物料的尺寸为30~60 mm,人工剪切混合物尺寸取30~50 mm作为试验材料。选用PS-20型悬浮速度测定试验台(佳木斯天盛机械科技开发有限公司)进行悬浮速度测定,分别对残膜、棉秆、土块及颗粒多次重复测试,得出残膜、棉秆与根茬、土块的悬浮速度范围分别为1.8~3.2 m/s、5.9~10.2 m/s、 8.9~12.8 m/s,悬浮速度变化范围存在明显差异,残膜悬浮速度与棉秆、土块颗粒的悬浮速度不重叠,为膜杂混合物筛分提供了理论基础。

2.2 膜杂混合物动力学特性分析

由于膜杂混合物的悬浮速度在空气介质中受力沉降差异大,膜杂混合物被抛入分离机后,部分悬浮速度小的残膜被直接吹向集膜箱,完成分离收集。悬浮速度大的棉秆、颗粒及黏连的膜杂混合物落入圆筒进行分离,在筛分运动中,均受风力、重力的作用。

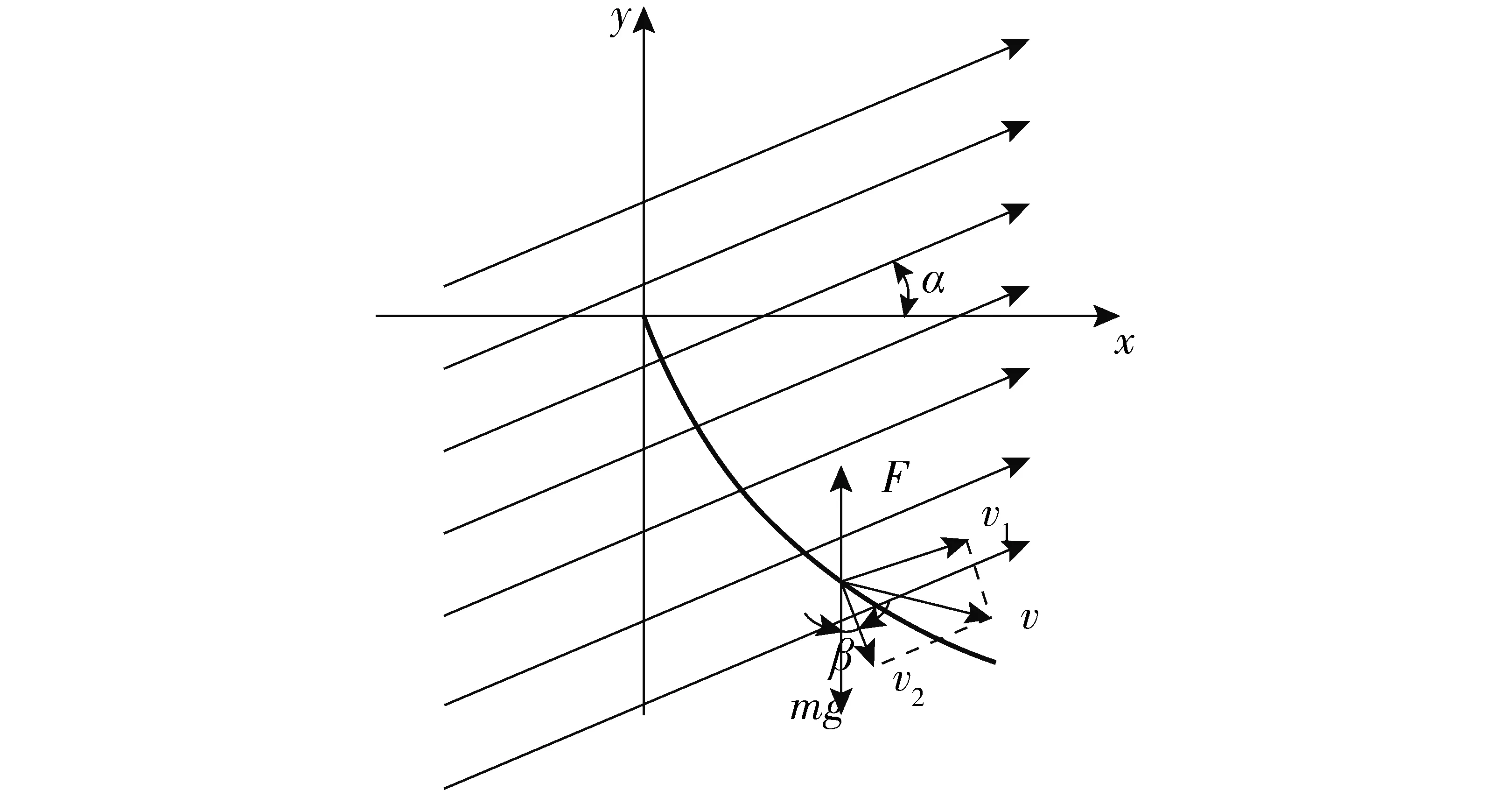

对膜杂混合物筛分过程进行运动分析,建立坐标,以混合物位于空间中任一点为原点,垂直方向为y轴,水平方向为x轴,气流与水平方向夹角为α,速度为v1;膜杂混合物的速度为v2,与垂直方向夹角为β,绝对速度为v,将混合物简化成质量为m的点,v1为空气对混合物的牵连速度,则混合物相对速度v2即为混合物的绝对速度v与气流速度v1的向量差,如图2所示。

图2 混合物运动分析Fig.2 Mixture movement analysis

v2=v-v1

(1)

气流对混合物的垂直作用力为

(2)

式中F——气流对质量点的作用力,N

K——物料飘浮系数

vp——悬浮速度,m/s

气流对混合物的作用力为

(3)

混合物受气流作用力F1和重力G影响,对其受力建立动力学微分方程

(4)

将式(4)转换成解析形式微分方程

(5)

根据图2所示,将v1分解为水平和垂直方向速度

(6)

同样v2x和v2y可以表达为

(7)

式中vx——v的x轴分量

vy——v的y轴分量

由式(5)~(7)得

(8)

式中a1——x方向混合物加速度

a2——y方向混合物加速度

混合物速度v2分解为

(9)

由式(8)、(9)可知,混合物在气流中运动时与悬浮速度vp、气流方向角α、气流速度v1、混合物速度v2和方向角β有关。

2.3 运移装置设计

圆筒筛外罩可防止分离出的棉秆、土壤颗粒飞扬,便于收集,也可保证气流沿一个方向吹送,降低风量损失,是分离机的关键部件。现有气力式圆筒筛膜杂分离机底部预留杂质出口,部分气流变向和风量损失,造成气流均匀性差,影响膜杂混合物分离效果。

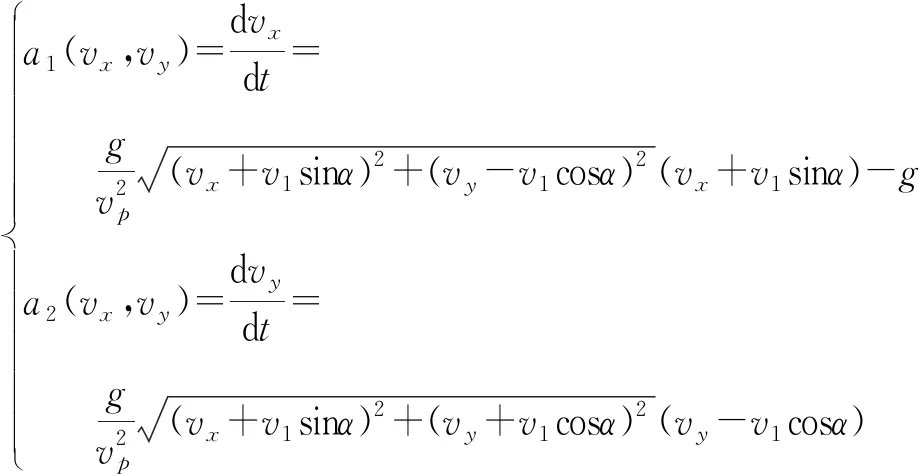

针对上述问题,在外罩下部增设运移装置,完成杂质运移,并与外罩配合减少由杂质出口造成的风量损失,保证气流均匀性。运移装置主要由传动轴、U型护板、螺旋输送器叶片、端部固定板、电机、电机固定板、轴承等组成,其中螺旋输送器由传动轴和螺旋叶片组成,如图3所示。运移装置通过螺栓与密封罩连接,利用U型护板与密封罩配合形成密闭空间。工作时,圆筒筛中惯性甩出的杂质落入运移装置后,经螺旋输送器推送到端部出口。

图3 运移装置结构图Fig.3 Schematic of migration device1.传动轴 2.U型护板 3.螺旋输送器叶片 4.端部固定板 5.电机 6.电机固定板 7.轴承

图4 杂质受力分析图Fig.4 Force analysis diagram of impurities

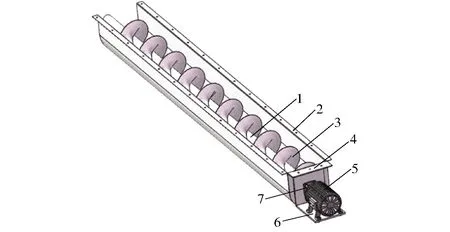

对螺旋输送器叶片上任一点O处的杂质进行受力分析,得出当轴向推送力大于轴向阻力时可以保证杂质被顺利推送到杂质出口(轴向推送),如图4所示。螺旋输送器叶片与杂质间存在摩擦力F2,螺旋输送器叶片对杂质的法向推力为F3,即

F2cosθ>F3sinθ

(10)

F3=F2tanζ

(11)

式中θ——螺旋叶片的螺旋升角,(°)

ζ——杂质与螺旋叶片摩擦角,取25°

由式(10)、(11)可得杂质沿螺旋叶片顺利输送的条件为:θ<90°-ζ=65°,选取螺旋叶片的螺旋升角θ为40°。

图4中,L为螺旋输送器螺距、D为螺旋输送器叶片直径、d为传动轴直径。为防止杂质对螺旋叶片的缠绕,螺旋输送器的螺旋叶片螺距L应大于杂质的平均长度。在工作过程中,螺旋输送器轴带动螺旋输送器叶片转动,承受扭矩和弯矩[18],需按弯扭合成强度条件进行校核计算,轴的计算应力为

(12)

式中M——螺旋输送器轴承受的弯矩,N·mm

W——螺旋输送器轴的抗弯截面系数,mm3

T——螺旋输送器轴承受的扭矩,N·mm

[σ-1]——螺旋输送器轴许用弯曲应力,MPa

分离后的杂质落入运移装置,经螺旋输送器推出,推送量直接影响推送效果,螺旋输送器推送量Q计算公式为

(13)

式中λ——推送杂质的单位容积重量,N/mm3

ε——螺旋输送器推送系数,水平推送取1

Ф——推送杂质时的填充系数,取0.3~0.5

R——螺旋叶片外半径,mm

r——螺旋输送器轴半径,mm

n——螺旋转速,r/min

由公式(13)可知,推送量Q与λ、ε、Ф、R、r、n相关,当各系数确定后,实际工作中可根据需要适当调节螺旋转速n,以防堵塞。

2.4 圆筒筛设计

2.4.1原理分析

筛孔是圆筒筛的关键参数,筛孔大小直接影响筛分效果。筛孔大,便于落料,但易将裹挟土块或棉秆的残膜筛掉,筛分效果差;筛孔小利于运移过程振散裹挟于残膜中的土块颗粒或棉秆,提高分离效果,但易堵塞,大的秸秆、土块颗粒被运移到末端,需专门出料口,增加了设备的复杂性。

应用TRIZ理论解决冲突,筛孔的大小属于物理矛盾冲突,通过TRIZ理论提供的条件分离原理来解决当前物理矛盾冲突[19]。条件分离通常是将矛盾双方在不同条件下分离,膜杂混合物在筛分过程中随着筛分运动的进行,短小棉秆与土块颗粒被逐步筛掉,剩下较大的棉秆与土块,按条件分离原则将筛孔大小按筛分方向逐渐增大,杂质可依序流出,未增加整体结构的复杂性,通过筛孔孔径递增方式实现混合物料在运移过程中逐步筛分。

2.4.2参数确定

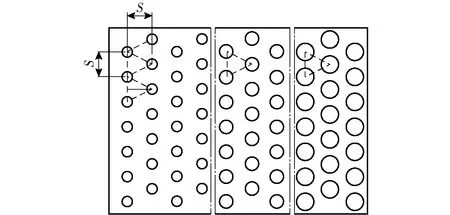

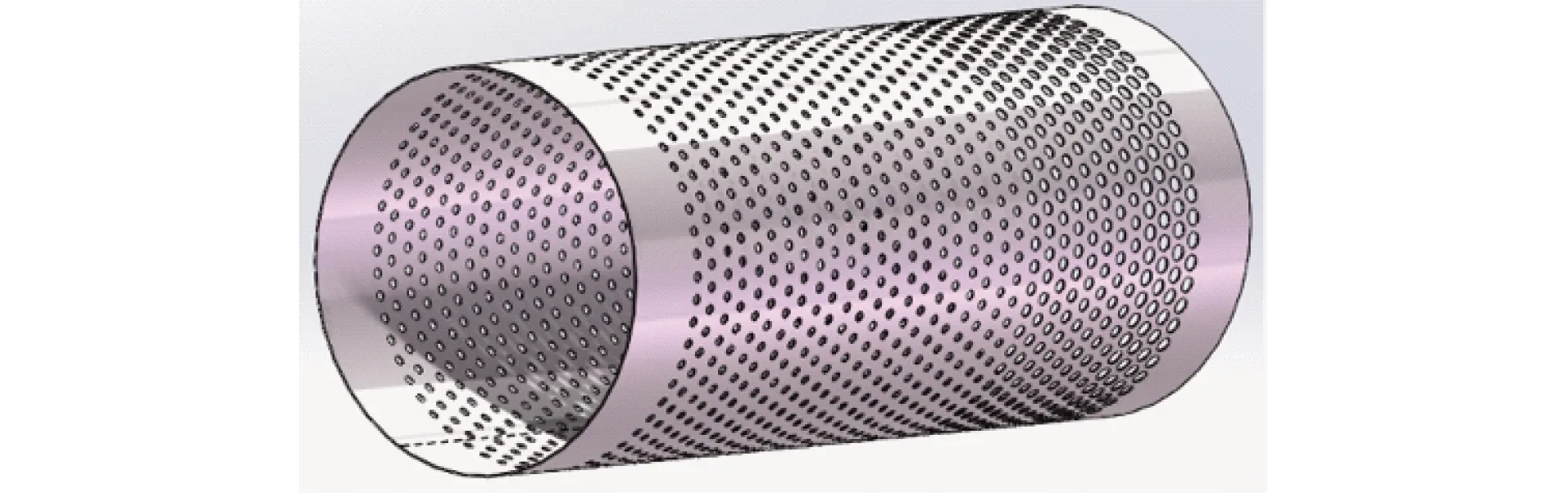

改进后的圆筒筛采用最广泛的交错式等三角形排布,筛孔形状仍采用圆孔[20]。依据现有破碎机破碎物料尺寸范围在30~50 mm,确定筛孔直径为30、40、50 mm,沿筛分方向排布,基于膜杂混合物采样分类测量比重,所占比例分别取60%、30%、10%。为保证筛分效果,结合筛孔大小,每列与每行相邻筛孔中心距S取70 mm。圆筒筛采用厚度4 mm钢板折弯成型,筛孔采用激光切割成型,圆筒筛展开如图5所示,三维结构如图6所示。

图5 圆筒筛展开图Fig.5 Expanded diagram of cylinder sieve

图6 圆筒筛三维结构图Fig.6 3D structure of cylindrical screen

2.5 气流空间均匀性试验

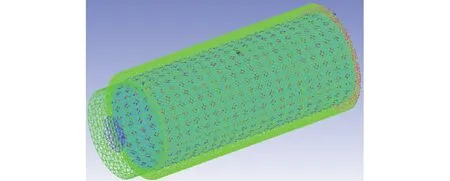

根据分离机结构及工作原理,选择圆筒筛和外罩及运移装置构成的气流室作为分析对象建立三维模型,依据数值分析建模简化原则对模型进行简化处理,进风管封口位于气流室左侧,出风口位于气流室右侧,采用四面体网格,网格数量为1 939 410个,网格质量Skewness为0.35,模型网格如图7所示。

图7 模型网格Fig.7 Model mesh

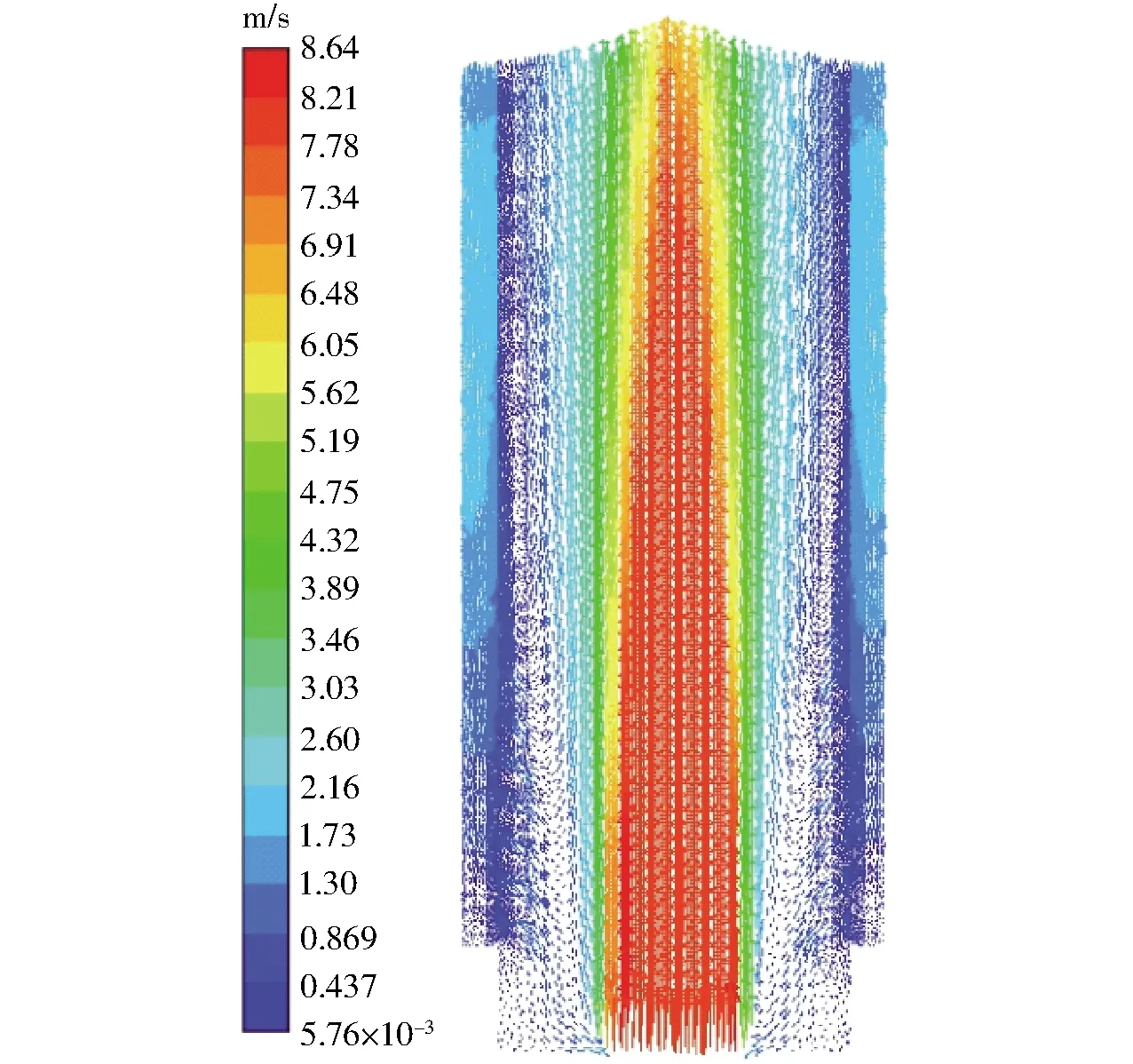

利用Fluent 软件对气流室内气流进行模拟分析,选择气流室中间横截面作为分析对象,其速度云图如图8所示。

图8 改进后空间气流速度云图Fig.8 Cloud picture of air velocity in improved space

气流从左侧进风管进入气流室,在气流室引导作用下沿筛分方向从右侧吹出。气流室气体流动均匀性系数用气流室截面的速度均匀性系数γ表示[21]。计算公式为

(14)

式中n1——截面单元数,个

vlacal——截面各单元平均速度,m/s

vmean——截面平均速度,m/s

通过Fluent后处理软件计算得出气流室截面的速度均匀性系数γ为0.720 1。

由图8可知,气流室采用横向进风,气流速度在入口处最大,沿筛分方向均匀衰减,气流速度变化均匀,速度差较小,速度均匀性系数为0.720 1,验证了气流室内气流流动的均匀性。

3 性能试验

3.1 试验条件

2019年11月,田间棉秆经组合式棉花秸秆拔秆揉碎打捆机回收,采用1FMJT-200型弹齿链耙式耕层残膜回收机对棉花地里的废旧农膜进行回收,将回收的膜杂混合物打包带回。

膜杂混合物缠绕严重,为降低分离难度,对膜杂混合物进行破碎处理。剪切式破碎机对混合物破碎处理后,人工取样分捡,并利用统计软件minitab统计分析,混合物中残膜约占22%(未清洗),多为长条状或片状,面积在10~60 cm2之间;棉秆、根茬等约占40%;土块及砂石颗粒等约占38%,含水率小于等于19%。分离整机性能试验在山东省农业机械科学研究院试制工厂进行,如图9所示。

图9 分离机性能试验Fig.9 Performance test of separator

试验设备:手持热敏式风速仪(测量范围:0~30 m/s,风速测量误差:±1%)、三量数显倾斜角仪(测量范围:0°~90°,产品精度:±0.2°,工作温度0~40℃)、电子秤(测量精度:10 g)、UT372型高精度非接触式转速仪(测量范围:0~99 999 r/min,测量精度0.04%)。

3.2 试验指标

分别以膜中含杂率、杂中含膜率作为评价指标,每次试验结束后将集膜箱中的残膜和杂质出口筛的杂质收集称量。评价指标计算式为

(15)

式中Y1——膜中含杂率,%

m1——集膜箱内物料的总质量,g

m2——集膜箱物料中残膜质量,g

(16)

式中Y2——杂中含膜率,%

m3——出料口排出的物料总质量,g

m4——出料口排出物料中残膜质量,g

3.3 试验设计

依据式(8)和式(9)以及综合权衡膜杂分离作业实际生产要求,将膜中含杂率Y1、杂中含膜率Y2作为响应值,采用Box-Benhnken试验设计原理对圆筒筛转速、进风管风速、气流角度进行试验研究。其中,圆筒转速依据转速仪显示的数值利用变频器进行转速调整,进风管风速依据风速仪显示的数值通过变频器对离心风机转速进行调整;气流角度通过入风管口处的伸缩架配合数显角度仪进行调整。

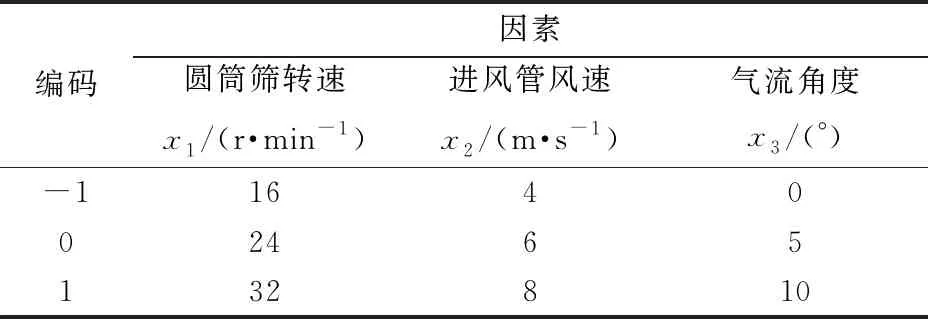

利用Design-Expert 10.0.3软件进行三因素三水平组合试验[22],并对影响膜中含杂率、杂中含膜率的主要参数组合进行优化。依据混合物悬浮速度范围与前期试验基础数据[23],分别选取圆筒筛转速16~32 r/min、进风管风速4~8 m/s、气流角度0°~10°,试验因素编码如表1所示。

表1 试验因素编码Tab.1 Test factor code

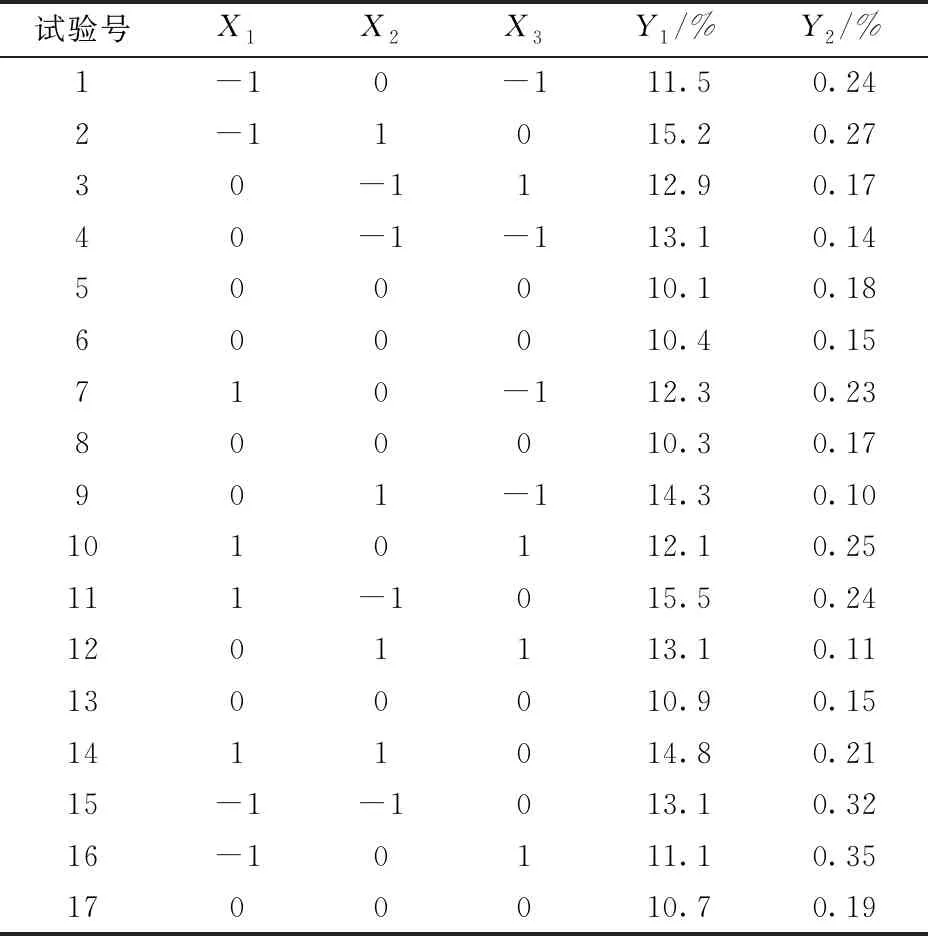

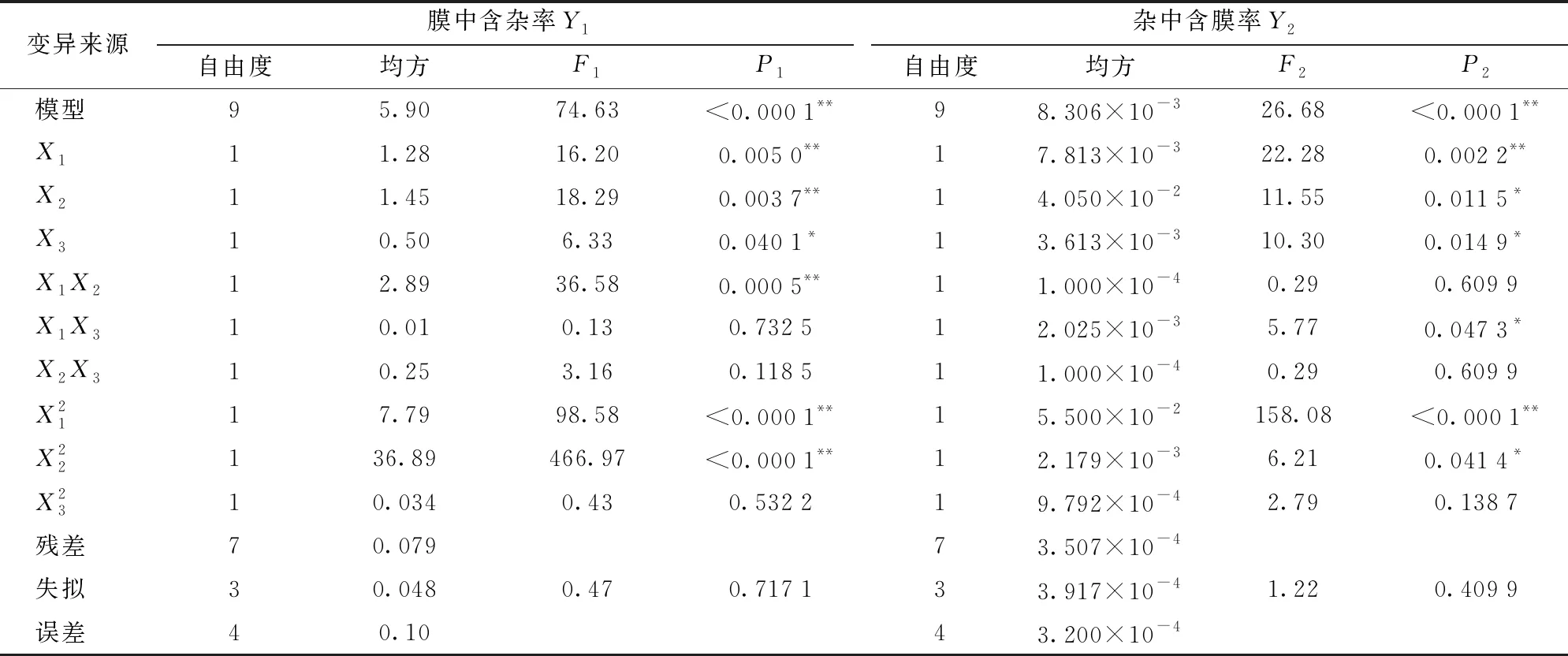

3.4 模型建立与显著性检验

试验结果如表2所示(X1、X2、X3为因素编码值),对膜中含杂率、杂中含膜率,采用Design-Expert 10.0.3软件进行回归拟合分析[24]。建立膜中含杂率Y1、杂中含膜率Y2的回归方程,对影响试验指标的3个因素进行显著性检验与分析,最终获得显著试验因素与评价指标的二次多项式响应面回归模型,模型显著性检验结果如表3所示。

表2 试验设计方案与结果Tab.2 Test design and response results

由表3可知,膜中含杂率、杂中含膜率的响应面模型P1和P2均小于0.000 1,表明回归模型极显著;失拟项分别为0.717 1和0.409 9,均大于0.05,即失拟不显著,说明模型所拟合的二次回归方程与实际试验相符合,能够反映膜中含杂率Y1和杂中含膜率Y2与X1、X2、X3之间的关系,回归模型能够对分离整机的工作参数进行优化。

表3 模型显著性检验结果Tab.3 Significance test of model

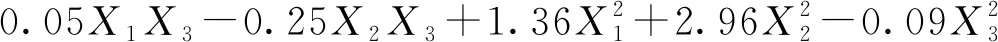

膜中含杂率的回归方程为

(17)

杂中含膜率的回归方程为

(18)

通过分析各因素P值可知,各因素对膜中含杂率的影响由大到小顺序为:进风管风速、圆筒筛转速、气流角度;各因素对杂中含膜率的影响由大到小顺序为:圆筒筛转速、进风管风速、气流角度。

3.5 各因素对指标的影响效应分析

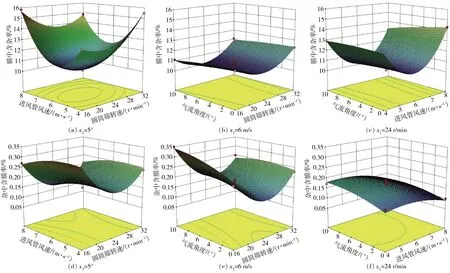

为更加直观地分析圆筒筛转速、进风管风速、气流角度对膜中含杂率和杂中含膜率的影响,根据二次回归模型做出试验指标与各因素之间关系的响应面图,通过响应曲面的形状反映出交互因素作用的影响效应[25],如图10所示。

图10 各因素对膜杂分离性能影响的响应曲面Fig.10 Influence of various factors on membrane impurity separation performance

由图10a可知,两因素对膜中含杂率影响权重有差异,进风管风速对膜中含杂率影响明显大于圆筒筛转速,与方差分析结果一致。当圆筒筛转速固定在某一水平,进风管风速由4 m/s递增至8 m/s时,膜中含杂率呈现先降低后增加的变化趋势。出现该现象的主要原因是风速较低时,一部分残膜碎片被吹向集膜箱,少量细棉秆混在其中,占比相对较高,使膜中含杂率相对较高;当风速增加到6 m/s左右时,膜杂混合物中残膜被顺利地吹向集膜箱,分离效果最佳,但随着风速的增加部分混合物还没有被圆筒筛打散就被吹送到集膜箱,其中混杂有部分棉秆和土壤小颗粒,导致膜中含杂率较高。当进风管风速固定,随着圆筒筛转速的提高膜中含杂率呈现先降低后增加的变化趋势,主要原因是随着圆筒筛转速的增加,混合物被不停抛起翻转直至被打散,当转速在20 r/min时效果最佳;随着翻转次数的增加,打散后的残膜与棉秆在翻转力的作用下出现二次缠绕现象,造成膜中含杂率有所增加。

由图10b响应曲面形状及其等高线密度可知,圆筒筛转速与气流角度的交互作用对膜中含杂率影响并不显著,其中圆筒筛转速对膜中含杂率影响略大于气流角度的影响,与方差分析的结果相同。

由图10c 响应曲面形状变化趋势可知,进风管风速与气流角度的交互作用对膜中含杂率影响不显著。其中气流角度对膜中含杂率略有变化,进风管风速对膜中含杂率的影响呈现先降低后增加的趋势,与方差分析的结果相同。

由图10d 可知,进风管风速与圆筒筛转速的交互作用对杂中含膜率影响权重有所差异,圆筒筛转速对杂中含膜率的影响明显大于进风管风速。当圆筒筛转速固定一水平时,进风管风速的增大使杂中含膜率略有变化;但是当进风管风速一定时,随着圆筒筛转速的增加杂中含膜率呈现先降低后增加的趋势。产生该现象的主要原因是当圆筒筛转速增加到24 r/min之前,圆筒筛转速增加使膜杂混合物充分的打散,残膜分离效果好,残膜能够很好地被吹送到集膜箱,杂中含膜率低;但随着圆筒筛转速超过24 r/min后,混合物在圆筒筛内翻转次数过多,部分残膜与棉秆产生二次缠绕,造成杂中含膜率上升。

由图10e响应曲面形状可知,圆筒筛转速与气流角度的交互作用对杂中含膜率影响显著。随着气流角度的增加,杂中含膜率呈现不断增加变化趋势,主要原因是残膜在气流中的悬浮速度小,随着气流吹送角度的增加残膜在吹送过程中易与翻转的棉秆发生二次缠绕,造成杂中含膜率上升。但是当气流角度固定一水平时,随着圆筒筛转速的增加,杂中含膜率呈现先快速降低后增加的趋势;圆筒筛转速逐渐增大时,混合物在圆筒筛翻转力作用下能够较好的分离,残膜能够被及时吹送到集膜箱;当圆筒筛转速由24 r/min进一步增大时,翻转离心力增加导致部分混合物未能及时分离便因惯性甩出,导致杂中含膜率上升。由响应曲面形状可知,圆筒筛转速对杂中含膜率的影响大于气流角度的影响,与方差分析结果相同。

由图10f 响应曲面形状可知,进风管风速与气流角度的交互作用对杂中含膜率的影响不显著,与方差分析结果相同。两因素对膜中含杂率影响相对较小,曲面响应面变化缓慢。当进风管风速固定时,由于残膜悬浮速度与棉秆及土壤颗粒的差异,杂中含膜率略有增加;当气流角度固定一水平时,随着风速的增大杂中含膜率呈现缓慢下降后缓慢上升的趋势,原因是风速达到6 m/s前残膜被顺利吹送到集膜箱,但是风速过大残膜在杂质中的比例相对降低,进而导致杂中含膜率较低。

3.6 参数优化与试验验证

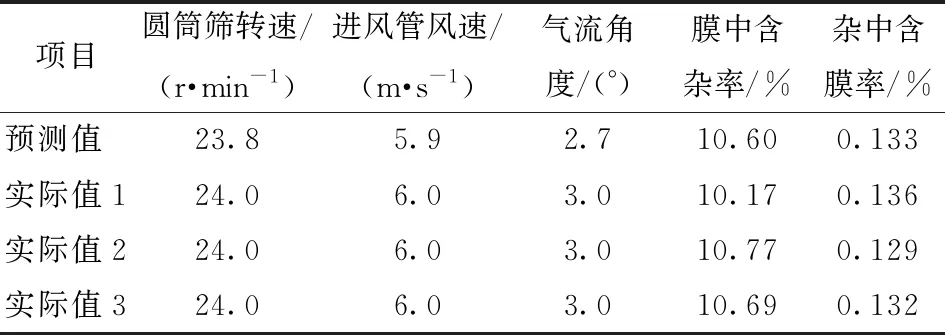

针对膜中含杂率和杂中含膜率的分离作业要求,应用Design-Expert 10.0.3软件的优化模块对筛分过程中的工作参数进行优化[26]。得到分离机最优作业参数:圆筒筛转速23.8 r/min,进风管风速5.9 m/s,气流角度2.7°,在此参数条件下膜中含杂率为10.60%,杂中含膜率为0.133%。

为了验证优化结果可行性,按照最优工作参数在山东省农业机械科学研究院试制工厂进行验证试验。为方便参数调整,设定圆筒筛转速24 r/min,进风管风速6 m/s,气流角度3°,试验进行3次取平均值,结果如表4所示。结果表明,验证试验的膜中含杂率平均值为10.54%,较优化前的膜中含杂率(10.1%~15.2%)有明显下降;杂中含膜率平均值为0.132%,较优化前的杂中含膜率(0.10%~0.35%)有所下降,且与预测值的误差小于3%,试验结果与预测值很接近,验证了所建模型的准确性。

表4 优化结果与试验值比较Tab.4 Comparison of optimization results with actual values

4 结论

(1)以现有气力式圆筒筛膜杂分离机为基础,增设运移装置,以保持空间内气流分布的均匀性,改进圆筒筛筛孔排布与大小,以改善杂质通过性,提高了气力式圆筒筛膜杂分离机筛分性能稳定性。通过对圆筒筛内膜杂混合物的运动分析,确定了影响膜中含杂率和杂中含膜率的相关试验因素。

(2)根据Box-Benhnken 试验设计原理,采用三因素三水平响应面分析方法,对改进后气力式圆筒筛膜杂分离机进行膜杂分离性能试验。通过响应曲面分析,得到影响膜中含杂率的因素由大到小依次为:进风管风速、圆筒筛转速、气流角度;影响杂中含膜率的因素由大到小依次为: 圆筒筛转速、进风管风速、气流角度。

(3)分别建立了膜中含杂率、杂中含膜率与进风管风速、圆筒筛转速、气流角度的二次多项式回归模型,通过优化求解,得到改进后气力式圆筒筛膜杂分离机最佳作业参数为:圆筒筛转速为23.8 r/min,进风管风速为5.9 m/s,气流角度为2.7°。验证试验表明,在该参数组合条件下,膜中含杂率均值为10.54%,杂中含膜率均值为0.132%。膜中含杂率、杂中含膜率均较优化前明显降低,整机分离稳定性明显提高。