柔性压力传感器阵列及其信号采集系统研究

朱银龙 华 超 苏晓芳 耿令波 胡志强 苏海军

(1.南京林业大学机械电子工程学院, 南京 210037; 2.中国科学院沈阳自动化研究所机器人学国家重点实验室, 沈阳 110016;3.俄亥俄州立大学机械与航空系, 哥伦布 OH 43210)

0 引言

压力传感器是智能机器人领域中应用最为广泛的传感器,是一种将压力变化量转换为电信号输出的装置,一般由弹性敏感元件和位移敏感元件组成[1-4]。由于接触环境的复杂多变,传统的、单一的压力传感器已远不能满足智能机器人的要求,因此,多维、阵列式柔性压力传感器对智能机器人的发展有着更加显著的作用[5-8]。传感器阵列安装在机器人本体或末端执行器上,可以提高机器人工作时的交互安全性,还可以测量抓取对象的接触力、硬度等物理信息。柔性压力传感器在工业机器人、农林机器人和医疗康复等作业场合具有巨大的应用前景[9-14]。

ISKANDARANI等[15]采用介电弹性材料研制了一种测量血压的电容式压力传感器,该传感器解决了传统血压测量时因漏气、水银泄漏带来的机械误差等问题。PEI[16]利用双稳态的电活性聚合物(Bistable electroactive polymer, BEAP)研究了盲文触觉显示设备,通过试验得到显示设备的位移变化与输出力的关系,验证了设备功能与标准盲文显示器功能相符。王化明等[17]利用电活性聚合物设计了一种传感器单元,提供了一种低成本解决方案,有效用于旋转角的测试中。肖素艳等[18]研制了一种基于高分子有机硅(Polydimethyl siloxane, PDMS)的柔性MEMS电容式触觉压力传感器阵列,其柔性电极、敏感材料的尺寸均达到微米级,制得的传感器结构轻薄、可挠性好,能够贴附在任何形状的物体表面,实现了法向力和切向力的测量。

本文结合传感器单元的电学模型,构建传感器应力与电容之间的函数关系,利用单片机控制多路选择开关和电容数字转换电路,实现传感器阵列电容信号的有序采集,将采集得到的电容信号经串口传输给上位机,实现数据的模块化处理。通过加载试验验证所建立模型的正确性,并对触觉传感器阵列进行分布式压力试验。

1 柔性压力传感器数学模型

1.1 Neo-Hookean模型

EAP是一种可承受大变形的材料,其本构方程为非线性,可采用连续介质力学的宏观唯象[19]方法描述大变形的力学行为。唯象理论一般基于以下2个假设:①弹性材料不可压缩,具有各向同性。②整个变形过程都遵循胡克定律。

由于本试验中轴向压力产生的传感器阵列单元的应变小,而Neo-Hookean模型[20]在应变达到30%~40%的单轴拉伸时有很好的相关性,利用此模型建立传感器轴向加载应力与电容之间的函数关系,其应变能函数表示为

W=C10(I1-3)

(1)

式中C10——材料参数I1——变形张量

其应变能函数对应的应力可以表示为

(2)

式中λi——各边拉伸率

1.2 简化电学模型

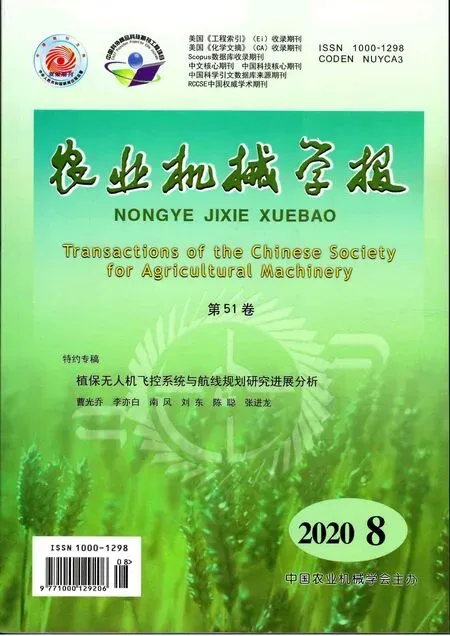

从本质上来说,传感器阵列单元可以看成是电活性聚合物材料与柔性电极共同组成的一个平行板电容器,考虑到电容器中的电介质不完全绝缘,以及柔性电极的电阻Rs1无法忽略不计[21],通常将其等效为图1所示的电路。

图1 等效电路Fig.1 Equivalent circuit

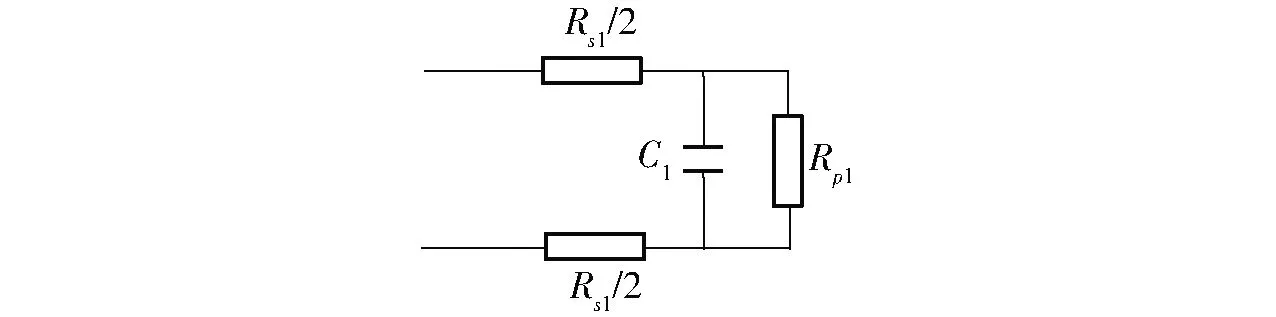

图2为未受到压力作用时,传感器阵列单元的等效模型。由于金属电极的电阻率较小,所以忽略金属电极电阻Rs1的变化,只考虑电活性聚合物电容C1的变化[22]。图3为柔性传感器阵列的单元模型。设传感器单元的初始表面积为S0,初始厚度为d0,则初始电容C0可以表示为

C0=ε0εrS0/d0

(3)

式中ε0——真空介电常数

εr——相对介电常数

图2 等效模型Fig.2 Equivalent model

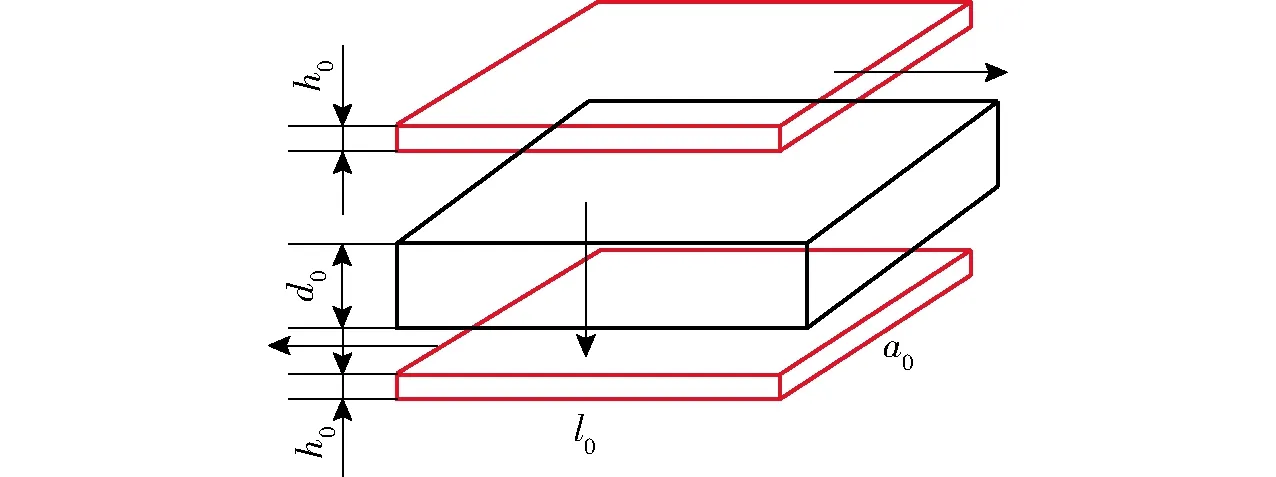

图3 柔性传感器单元Fig.3 Flexible sensor unit

当触觉式传感器单元受到法向力F作用时,传感器单元发生变形,假设变形后的表面积和厚度分别为S、d0-Δd,由于电活性聚合物材是一种不可压缩材料,根据其体积不变准则,可得

(4)

式中 Δd——压力作用下厚度的变化量

在轴向力加载过程中,传感器阵列输出电容满足

(5)

式中Ci——电容i——单元序号

由于施加轴向力F,即单轴压缩方式,可得轴向压缩率为

(6)

假设电活性聚合物材料具有各向同性和不可压缩性[23],则λ1λ2λ3=1,λ1=λ2。在加载过程中,柔性电极的面积不变,其有效接触面积不变,仍为S0,联立式(2)、(4)~(6)可得应力σ表达式为

(7)

(8)

由式(8)可以看出轴向力F与电容C之间呈非线性关系。

1.3 传感器阵列信号放大显示

由于阵列单元数目有限,借鉴视觉图像处理技术中的图像放大提高力觉信息量。图像放大主要功能是增加像素,提高图像的分辨率。其主要方式是插值法,主要包括最邻近插值法、双线性插值法、双三次插值法。其中,双三次插值法的放大效果最优[24]。

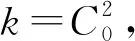

通过双三次插值法得到连续的插值函数[25],其一阶偏导数连续,交叉导数处处连续,表示为

f(m+u,n+v)=ABC

(9)

其中

(10)

(11)

式中f(m,n)——4×4传感器阵列中某个单元的电容显示的初始图像中点(m,n)处的灰度

f(m+u,n+v)——双三次插值后的显示电容的灰度

u、v——待插值点与初始点的横向和纵向的距离

w——插值距离

图4为双三次插值法的插值原理。

图4 双三次插值法的插值原理图Fig.4 Interpolation principle of bicubic interpolation

2 信号采集系统设计

2.1 柔性压力传感器阵列的设计

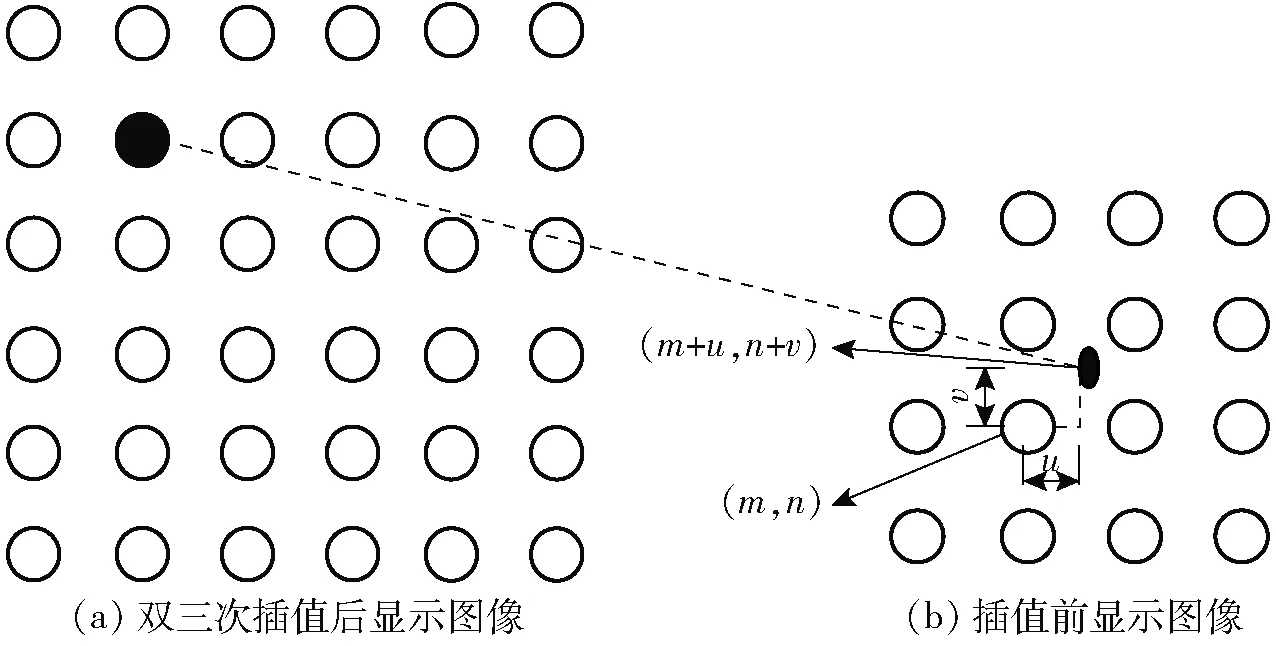

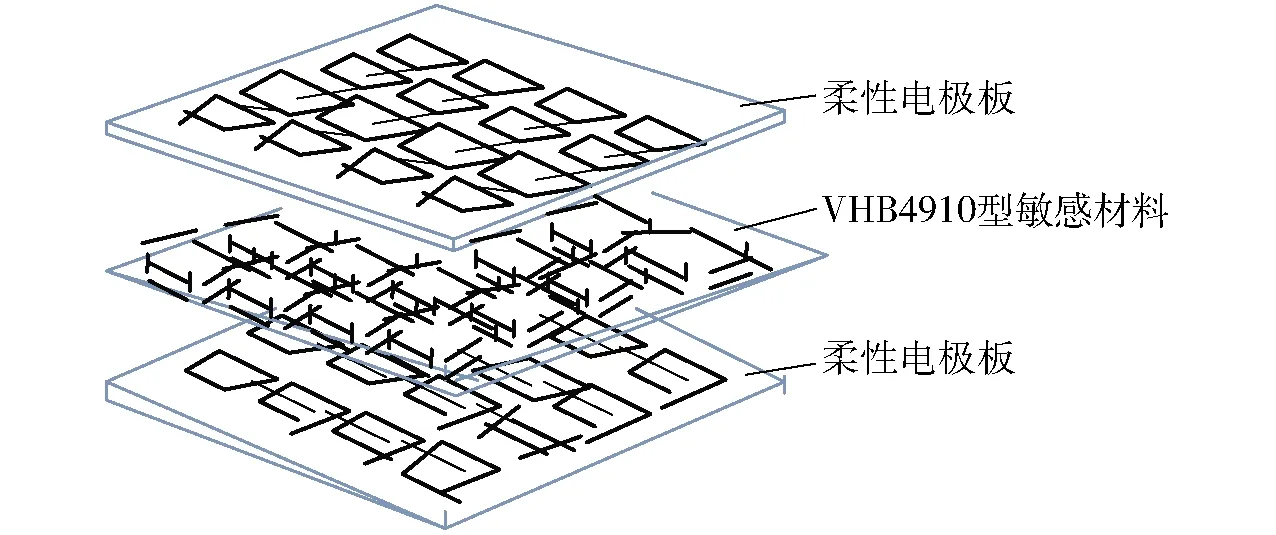

柔性压力传感器阵列使用3M公司生产的VHB4910型敏感材料,该材料质软、应变大、耐溶剂性好、具有超强的粘性、高拉伸力和剪切强度[26]。设计4×4的传感器阵列,每一个传感器敏感单元均制成尺寸为5 mm×5 mm、厚度为2 mm的长方体,采用柔性电路板(阵列的每个单元镀金)作为触觉式压力传感器的电极。如图5所示,由上层柔性电极板、VHB4910型敏感材料和下层柔性电极板组成柔性触觉式传感器。图6为传感器阵列的实物图。

图5 传感器阵列示意图Fig.5 Schematic of sensor array

图6 传感器阵列实物图Fig.6 Porotype of sensor array

2.2 信号采集系统组成

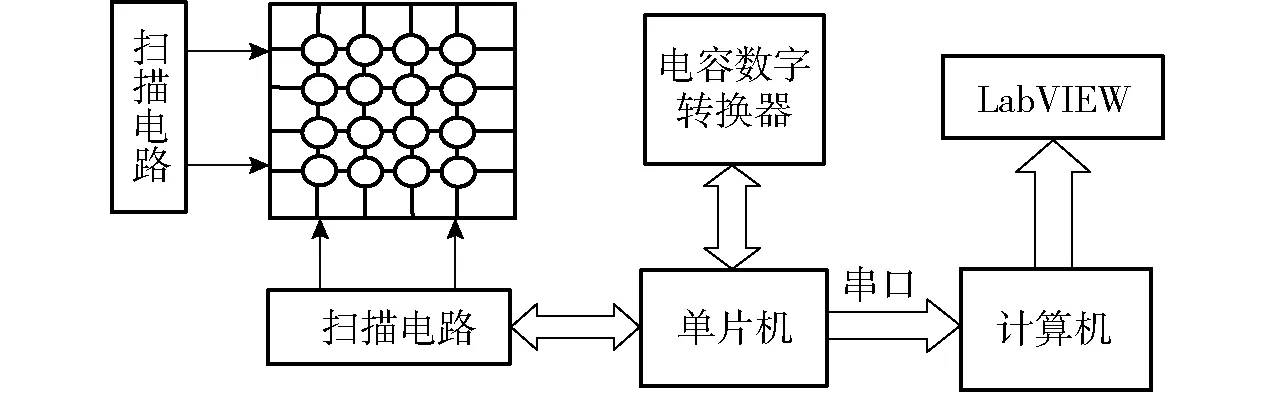

采用多路选择开关作为传感器阵列的扫描电路,通过单片机编程控制阵列信号的采集时序,并且利用电容数字转换芯片将采集的电容信号直接转换为数字信号,实现被测电容的读取和显示,经串口上传数据,利用LabVIEW将采集数据显示于计算机,同时进行数据的回放和处理。系统总体框架如图7所示。

图7 系统总体框架图Fig.7 System software block diagram

由于设计制作的是4×4阵列式压力传感器,选择AD公司的多路选择芯片CD4051。为了保证电路测量结果的准确性,采用AD7746电容数字转换芯片直接读取电容,该芯片具有高分辨率、测量精度高、更新速度快、供电方便和通信简单等优点。信号采集系统的软件模块主要包括单片机模拟通信和LabVIEW的数据处理。首先由AD7746芯片读取阵列电容,然后通过软件模拟I2C总线通信,进而将采集电容通过串口传送到计算机,最后用LabVIEW进行信号的采集、显示和回放。软件模块主要是为了实现数据的采集、分析和回放等功能,其中,数据分析包括:电容信号的压力-电容数据拟合分析和图像的双三次插值显示分析。

3 试验与分析

3.1 压力传感器标定试验

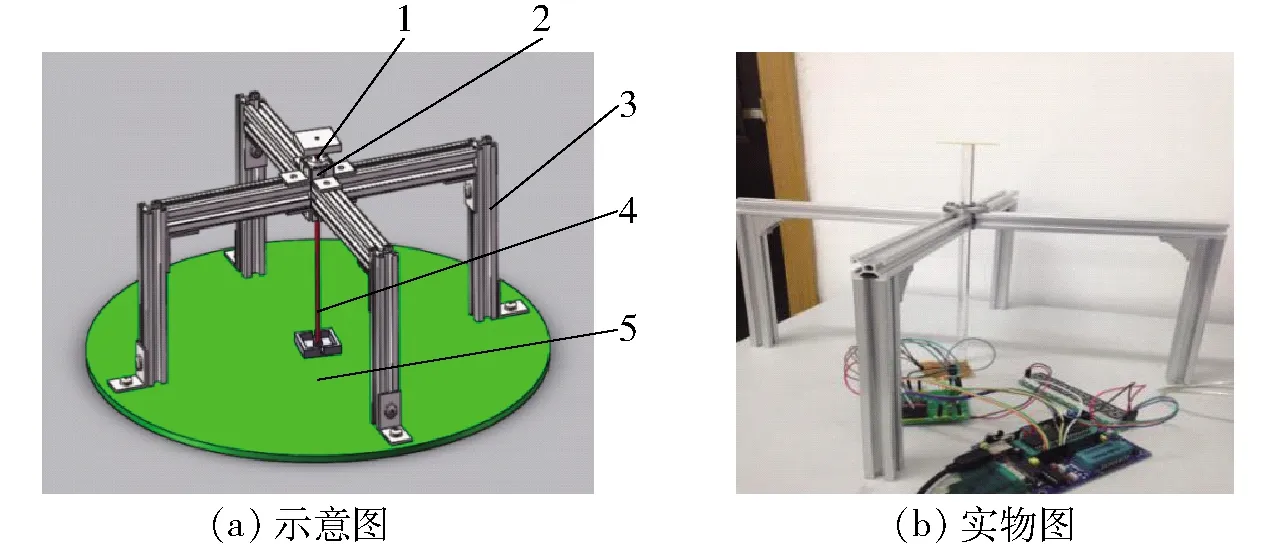

利用上节所述的压力传感器阵列中的一个单元进行压力加载试验。采用的压力加载装置如图8所示。

图8 压力加载装置Fig.8 Pressure loading device1.加载平台 2、5.载物台 3.支架 4.加载杆

加载过程:使用M22级标准砝码,将砝码置于压力加载台上,加载杆经轴承的导向作用将轴向压力直接传递给柔性压力传感器阵列单元,完成传感器单元的均匀受力,即可实现对传感器单元的压力加载。

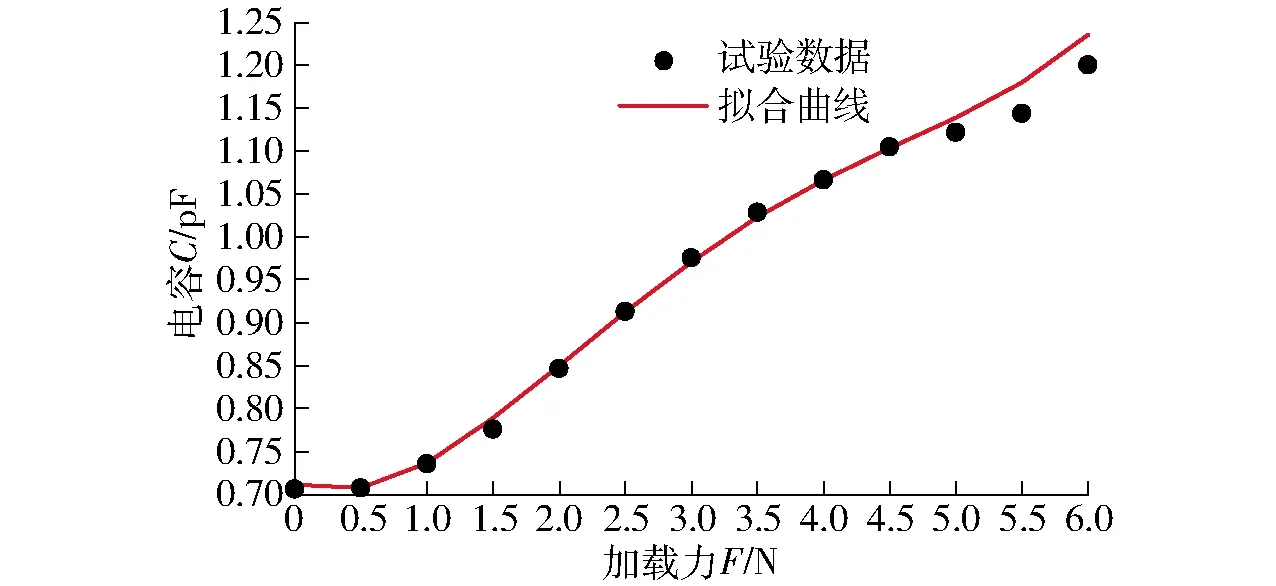

连接传感器阵列采集系统硬件模块与上机位,将压力传感器的某个单元置于加载棒加载面的中心位置,施加轴向加载力F,依次在加载平台上放置0~600 g砝码(约0~6 N压力),每隔0.5 N记录采集的电容,多次测试后取平均值。采用最小二乘法对采集得到的数据进行拟合,得到曲线如图9所示,可得电容与加载力的关系式为

C=0.711 2-0.052 9F+0.100 2F2-0.023F3+ 0.001 7F4

(12)

图9 加载力F与电容C的拟合曲线Fig.9 Fitting curve of load force F and capacitance C

为了确保试验数据的准确性,进行了验证试验。随意放置一定质量的砝码,得到电容测量值为0.766 614 pF,根据式(12),得到F约为1.2 N;随后读取砝码值,根据式(12),理论上应得到C=0.755 783 pF,与测量值相差0.010 831 pF。经多次测试,其理论值与测量值相差均约为0.01 pF,结果表明该系统具有较好的可靠性。

3.2 传感器静态特性分析

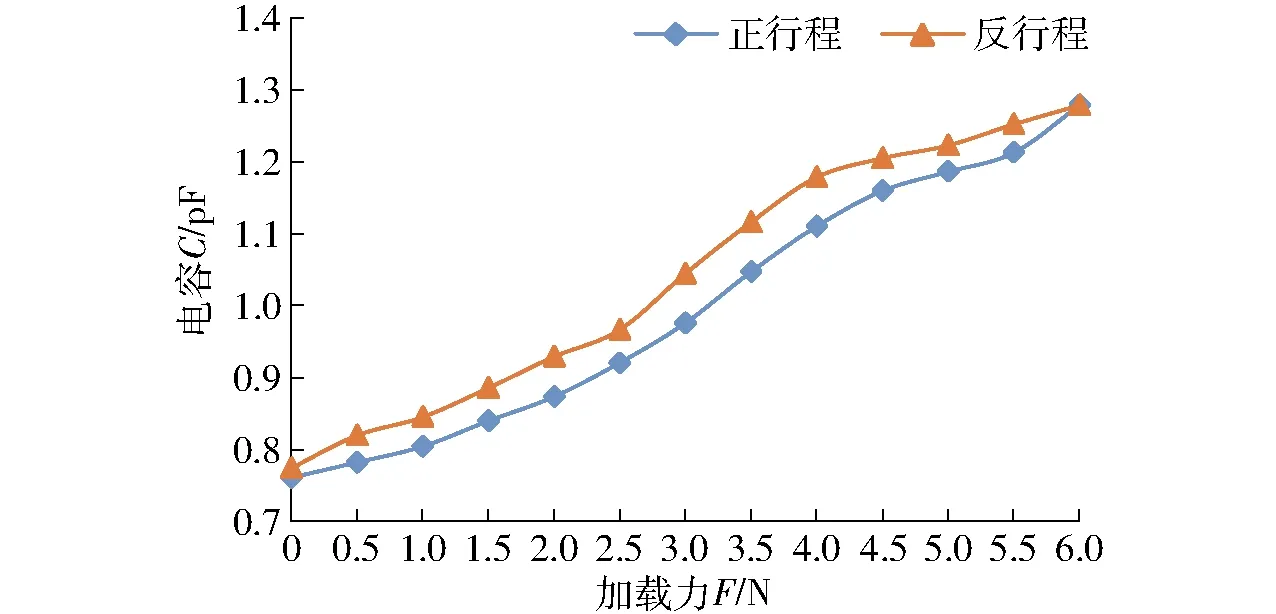

为了更好地评估所设计的压力传感器阵列单元的性能,进行了传感器阵列的静态特性分析,对传感器阵列在0~6 N范围内进行反复加载、卸载试验,4次试验数据取平均后得到静态标定试验数据如图10所示。

图10 静态标定试验曲线Fig.10 Static calibration test data

在传感器静态标定试验中,压力加载范围为0~6 N,传感器线性度不是很理想,在1~4 N范围内线性度较好;传感器的灵敏度在试验范围内不是定值,随着压力的变化而变化,其最大灵敏度为0.134 3 pF/N,反行程非线性迟滞比正行程时大。重复性指标(指传感器在输入量按同一方向作全量程连续多次测试时,所得特性曲线不一致的程度)为28.73%。

对比图9的理论数据与图10的试验数据可得,总体测量结果相对理论值偏大,但整体吻合性较好。原因为:①在传感器设计上,由于剪裁问题会导致每一个阵列单元的初始电容有所差异,使得整个加载测量结果有偏差。②测试方法可能还存在一些缺陷,在重复性测试时(卸载时),由于材料弹性形变,还没有恢复到原来的状态就进行数据的读取,导致最终的电容测量值偏大。

3.3 压力传感器阵列加载试验

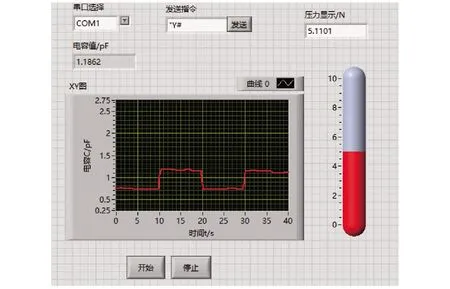

为了验证柔性压力传感器的实时性和准确性,设计LabVIEW界面,如图11所示,能实时反映施加压力与测量电容之间的关系。试验通过每隔10 s对压力传感器阵列进行施加或释放压力,采集传感器测得的电容。

图11 加载试验的界面Fig.11 Load test interface

试验结果表明,由于材料的弹性变形,柔性传感器具有一定的迟滞性,但总体上可以实现对压力实时准确的监测。

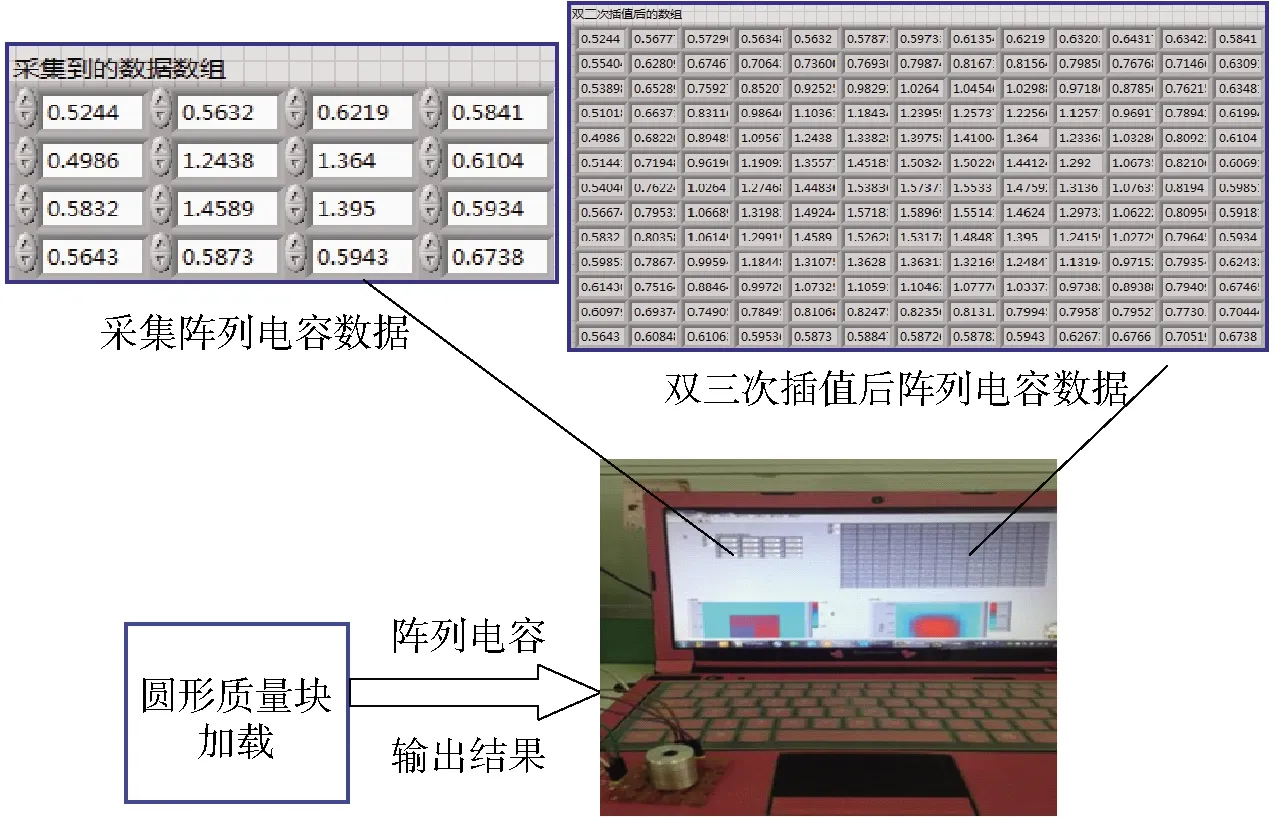

为了验证采集系统的可靠性,进行了压力加载试验。在阵列的中心位置加载一定质量的圆形质量块,根据双三次插值公式编制的计算程序,由传感器阵列信号采集系统进行显示,得到图12所示的阵列显示电容,对比两组数据可以得到,由于设计阵列规模的局限性,插值前得到的阵列采集电容较少,不能全面地反映加载的信息,使用双三次插值法后的电容数据明显增加,在一定程度上使得到的图像更为光滑、准确。

图12 双三次插值前后的电容显示Fig.12 Display of capacitance values before and after bicubic interpolation

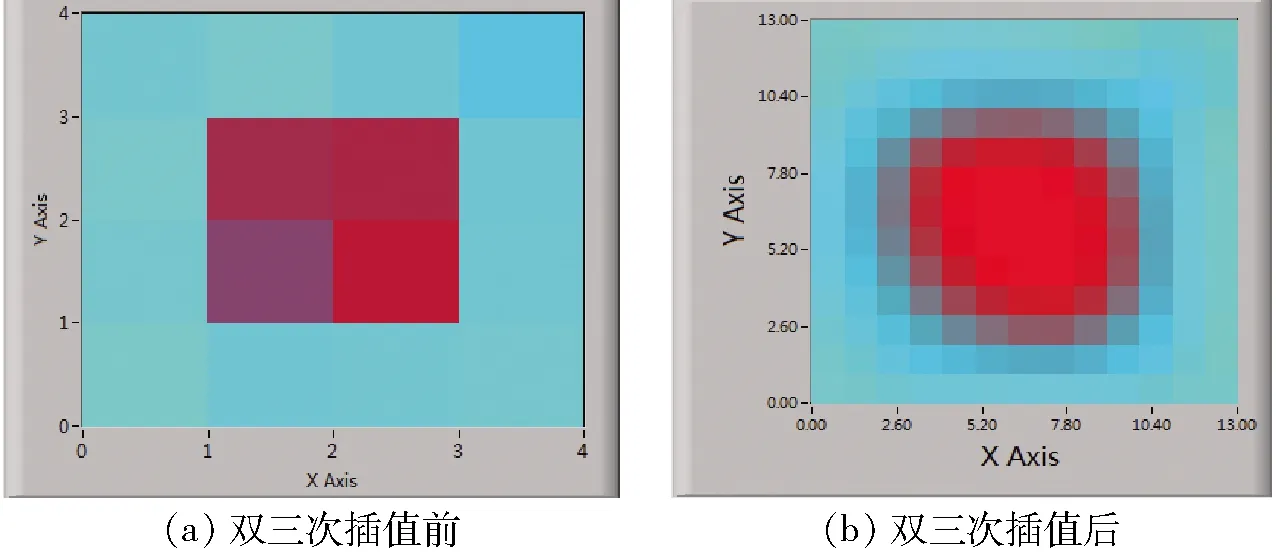

图13 双三次插值前后的图像显示Fig.13 Image of pressure before and after bicubic interpolation

图13为一定质量的圆形质量块加载于传感器阵列后,使用双三次插值法前后显示图像。由图13可以看到,使用双三次插值法后,图像更为光滑,与真实的加载图形更为吻合,表明压力传感器信号采集系统能够较为准确地反映物体表面的形状。

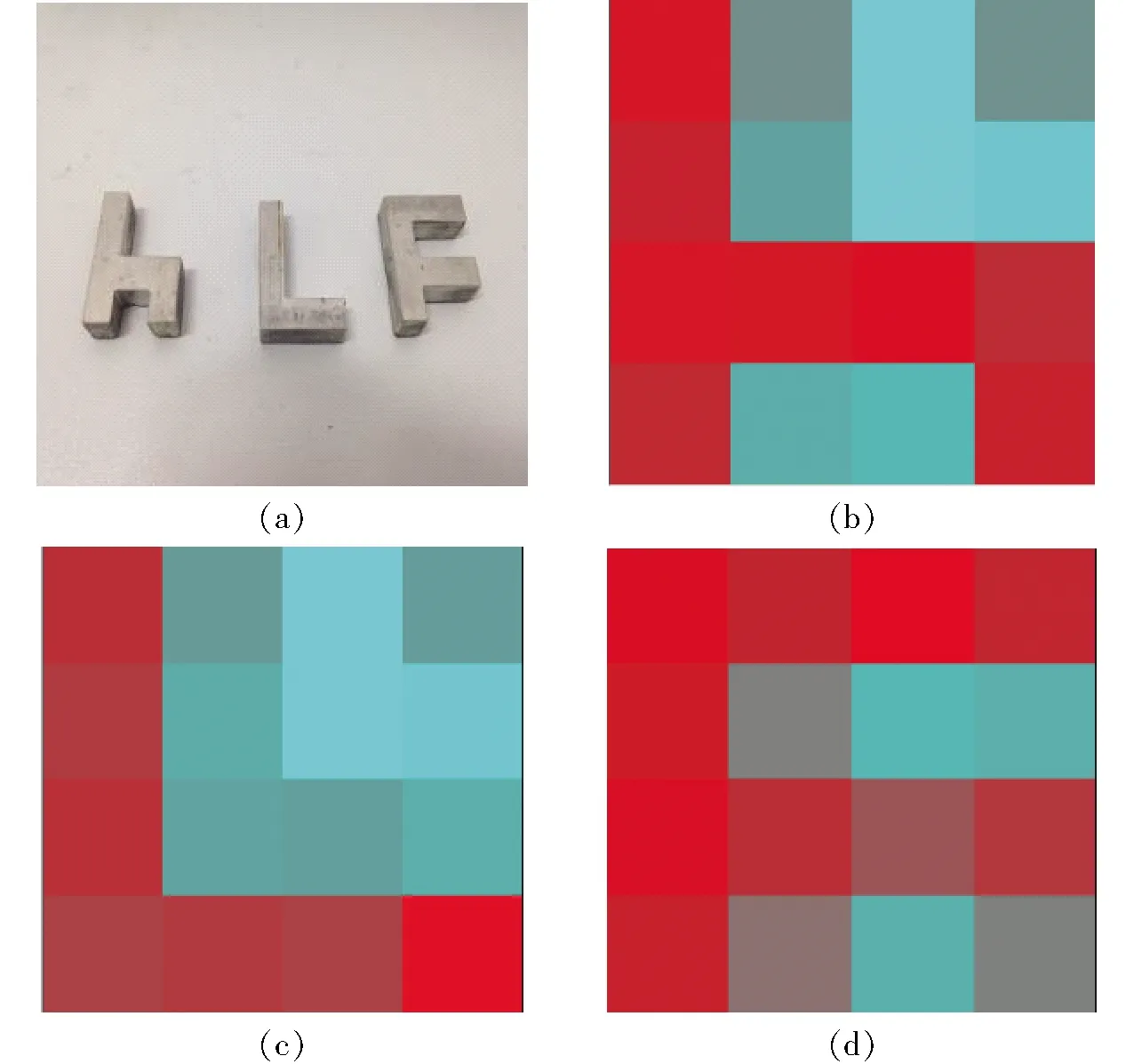

图14 字母质量块及加载后的显示图像Fig.14 Mass blocks of letters and display picture

为了更加精确地验证采集系统的可靠性,利用所设计的柔性压力传感器阵列识别一些形状规则的字母质量块(图14a),每个质量块的质量约为60 g,将质量块加载至传感器阵列上,将采集得到的电容以二维图像的形式显示于上机位,得到二维显示图像如图14b~14d所示,可以看出,显示的图形与质量块的形状吻合良好,表明采集系统能够识别物体表面的形状。

4 结束语

设计了一种4×4的电容式传感器阵列及其信号采集系统,该阵列具有结构简单、柔韧性好、方便携带、耐磨损等特点。建立了柔性压力传感器输入输出数学模型,给出了提高力觉信息量的方法,并结合所设计的测试系统进行了标定试验,研究了在0~6 N加载力范围内电容与压力的函数关系和静态特性。压力加载试验结果表明,设计的传感器电容理论值与测量值相差约0.01 pF,最大灵敏度为0.134 3 pF/N,重复性指标为28.73%。该传感器可用于测量接触表面的压力分布情况,为柔性压力传感器的实际应用提供了理论依据。